Do wyposażenia badawczego niezbędnego do przeprowadzenia badania w zakresie odporności ogniowej przeszklonych przegród zalicza się następujące elementy:

Piec do badań może być zasilany zarówno paliwem płynnym jak i gazowym. Piec umożliwiający badanie wszystkich z wymienionych wcześniej elementów przeszklonych musi być wykonany w taki sposób, który umożliwi nagrzewanie pionowych lub poziomych elementów z jednej strony. Co ciekawe, piece do badań mogą być także zaprojektowane w taki sposób, który umożliwia jednoczesne badanie zarówno elementów poziomych, jak i pionowych, jednakże niezmiernie skomplikowane w takim wypadku jest utrzymanie dla obu zestawów odpowiednich warunków badania wymaganych przez daną normę.

Wewnętrzna komora pieca do badań musi być w odpowiedni sposób zaizolowana. Dopuszcza się do tego zastosowanie materiałów o gęstości poniżej 1000 kg/m3 i grubości min. 50 mm, które powinny stanowić minimum 70% wewnętrznej powierzchni pieca. Najważniejsze jest jednak to, żeby komora badawcza umożliwiała zapewnienie standardowych warunków badania odporności ogniowej pod względem oddziaływania cieplnego i ciśnienia.

Przez wiele lat maksymalne wymiary elementów badawczych nie przekraczały 3x3 m, co oznaczało, że najpopularniejsze piece do badań odporności ogniowej elementów pionowych miały właśnie wymiary w świetle 3x3 m, a w przypadku elementów poziomych 3x4 m. Wymiary te implikowane były minimalnymi wymiarami elementów próbnych określonymi w danych normach badawczych. Badanie takich elementów pozwalało na rozszerzanie wyników zastosowania na znacznie większe konstrukcje [13, 14, 33], jakie spotykano w realnych budynkach. Rozwój wiedzy z tego zakresu, poparty latami doświadczeń badawczych wykazały, że nie była to słuszna droga, ponieważ wielkość badanego elementu przeszklonego, układ przeszklonych paneli, ich rozmiary i proporcje mają znaczący wpływ na osiągany wynik w badaniu.

Zmiany w normach badawczych, klasyfikacyjnych oraz dokumentach związanych, wymusiły konieczność budowania większych pieców. W wielu laboratoriach badawczych powstały piece o większych wymiarach, np. IBS Austria - 9x4 m (wys. x szer.); Pavus Czechy - 6x6 m; CSTB Francja - 12x3,5 m; Fires Słowacja - 5x5 m; IBMB Braunschweig Niemcy - 5x5 m; ITB Polska – 3,7x3,7 m; 4,5x5 m, 7x10 m oraz piec do badań elementów poziomych 4,3x11,35 m (szer. x dł.), co pokazują rys. 30 i 31 [39].

Rys. 31. Montaż elementu przeszklonego. Widok przed, w trakcie i po badaniu w piecu o wymiarach 4,5x5 m [39]

Pomiar temperatury wewnątrz pieca

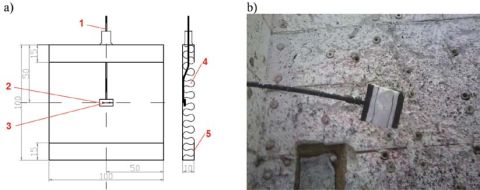

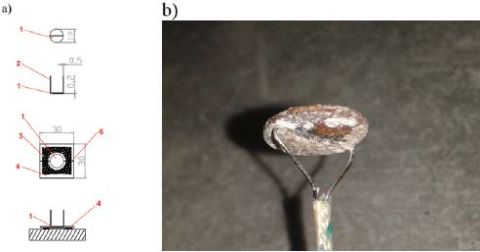

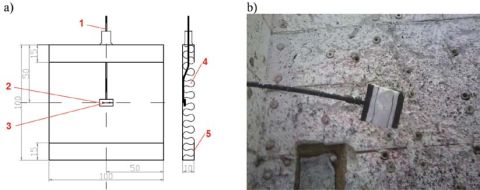

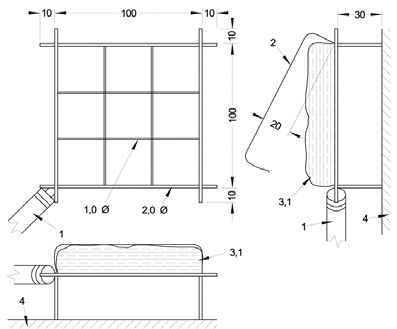

Pomiar temperatury wewnątrz pieca do badań prowadzony jest przy użyciu termoelementów płytkowych (rys. 32.). Stanowią one zestaw odpowiednio wygiętej blachy stalowej, stanowiącej obudowę, wypełnionej materiałem izolacyjnym z przymocowanym wewnątrz termoelementem. Obudowa wykonana jest z paska blachy ze stopu niklowego o grubości 0,7 (±0,1) mm i wymiarach 150 (±1) x 100 (±1) mm, uformowanego zgodnie z rys. 32 a). Spoinę pomiarową stanowi drut: nikiel chrom / nikiel aluminium (typ K), jak określono w normie EN 60584-1 [100], który wyposażony jest w mineralną izolację i umieszczony razem z nią w płaszczu wykonanym ze stopu stali żaroodpornej o nominalnej średnicy 1÷3 mm. Spoina pomiarowa zamocowana jest w geometrycznym środku obudowy, przy użyciu małego paska blachy stalowej, wykonanej z tego samego materiału co obudowa. Pasek ten może być zarówno przyspawany, jak i przykręcony do obudowy. Oczywiście, częściej stosowane jest to drugie rozwiązanie, które pozwala na łatwą wymianę termoelementu. Obudowa (płytka) wraz z zamocowanym termoelementem wypełniona jest wkładką z nieorganicznego materiału izolacyjnego o gęstości 280 (±30) kg/m3, grubości 10 (±1) mm i nominalnych wymiarach przekroju 97 (±1) x 97 (±1) mm. Przed pierwszym użyciem termoelement płytkowy powinien zostać poddany starzeniu poprzez umieszczenie go na godzinę w piecu nagrzanym do 1000oC, przy czym za równorzędne uznaje się nagrzewanie termoelementu przez 90 minut, przy oddziaływaniu standardowej krzywej temperatura/ czas. Termoelementy tego typu mają oczywiście swój termin przydatności i zgodnie z wymaganiami normy badawczej [98] powinny być wymieniane po 50 h nagrzewania w piecu do badań.

Rys. 32. a) Termoelement płytkowy (schemat); 1 – termoelement płaszczowy ze spoiną pomiarową galwanicznie odizolowaną od płaszcza; 2 – przyspawany punktowo lub przykręcony pasek stalowy; 3 – spoina pomiarowa termoelementu; 4 – materiał izolacyjny; 5 – pasek blachy ze stopu niklu o grubości (0,7±0,1) mm [42]; b) Fotografia termoelementu płytkowego zamontowanego w piecu [30]

Termoelementy płytkowe są odporne na uszkodzenia. Spadające części elementu próbnego i konstrukcji mocującej mogą powodować stopniowe ich zużycie, przez co przy ciągłym użytkowaniu ich jakość ulega pogorszeniu, tak że z czasem stają się mniej czułe. Dlatego też przed każdym badaniem powinny być one poddane sprawdzeniu, czy działają w prawidłowy sposób.

Przed badaniem w zakresie odporności ogniowej termoelementy piecowe powinny być rozmieszczone w taki sposób aby były równomiernie rozłożone w pionowej płaszczyźnie w odległości 5÷15 cm od najbliższej płaszczyzny badanego zestawu (element próbny oraz konstrukcja mocująca). Na każde 1,5 m2 nagrzewanej powierzchni elementu próbnego musi być zastosowany przynajmniej jeden termoelement płytkowy, przy czym ich ilość dla całej konstrukcji nie może być mniejsza niż 4 sztuki.

Uchwyt termoelementu nie powinien wnikać do wnętrza elementu próbnego ani być do niego zamocowany, chyba że nie jest możliwe zapewnienie w inny sposób prawidłowego położenia spoiny pomiarowej. W przypadku gdy będzie to konieczne, należy wykonać to w taki sposób aby termoelement miał jak najmniejszy wpływ na zachowanie elementu próbnego.

Ciśnienie i atmosfera w piecu do badań

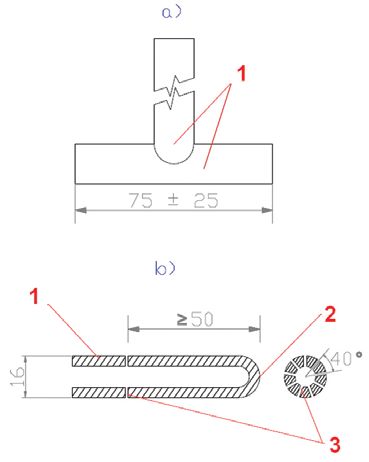

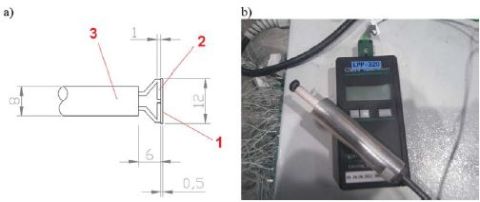

Ciśnienie wewnątrz pieca powinno być mierzone przy użyciu czujników typu T lub czujników rurkowych. Schemat instrumentów pomiarowych tego typu przedstawiony został na rys. 33. Powinny one umożliwiać pomiar z dokładnością do ±2 Pa.

Rys. 33. Schemat czujek ciśnienia: a) czujnik typu „T”; b) czujnik rurkowy; 1 – rurka ze stali nierdzewnej o średnicy 5÷10 mm; 2 –zaspawany koniec; 3 – otwór o średnicy 1,2 mm [41]

Piece do badań powinny być także wyposażone w sprzęt umożliwiający pomiar stężenia tlenu w piecu, ponieważ wymagane jest, aby stężenie tlenu w atmosferze pieca wynosiło nie mniej niż 4%. Wymaganie to można co prawda pominąć w przypadku elementów palnych (np. przeszklonych drzwi drewnianych), jednakże nie zmienia to faktu, że atmosfera wewnątrz pieca powinna być monitorowana.

Ramy do badań

Ramy do badań stosowane są w celu odtworzenia warunków brzegowych i warunków mocowania odpowiednich dla konstrukcji badawczych. W zależności od typu konstrukcji badawczej wymagane są ramy do badań o różnej sztywności. Zachowanie ramy do badań należy ocenić poprzez przyłożenie siły rozprężającej wewnątrz ramy, w połowie szerokości pomiędzy przeciwnymi bokami i zmierzenie zwiększenia wewnętrznego wymiaru, które nie powinno przekraczać 5 mm, przy przyłożonej sile o wartości 25 kN.

Ocena tego typu powinna być przeprowadzona w obu kierunkach ramy. W praktyce najczęściej stosowane są ramy wykonane ze spawanych profili stalowych lub żelbetowe, przy czym te drugie zdecydowanie szybciej się zużywają i tracą swoje właściwości.

Rys. 34. Stalowe ramy do badań w zakresie odporności ogniowej (źródło: Archiwum ITB)

Obciążenie badawcze

W przypadku pionowych przeszklonych elementów próbnych, które poddawane są badaniom w zakresie odporności ogniowej, a których zadaniem jest przede wszystkim przeniesienie obciążenia wywołanego ciężarem własnym, czy też obciążeń mogących pojawić się w trakcie eksploatacji, podczas badania nie stosuje się żadnego dodatkowego obciążenia próbki. Inaczej sprawa wygląda w przypadku elementów poziomych, które w warunkach normalnego użytkowania mogą być narażone chociażby na obciążenie śniegiem. W takiej sytuacji podczas badania w zakresie odporności ogniowej niezbędne jest zdefiniowanie obciążenia, na które narażony może być dany element oraz uwzględnienie go w badaniu.

Obciążenie oddziaływujące na element próbny w trakcie badania w zakresie odporności ogniowej ma znaczący wpływ na jego zachowanie, dlatego też stanowi ważny czynnik rozważany w dalszym zastosowaniu danych zarejestrowanych podczas badania. Niezależnie od metody przyjętej do wyznaczenia obciążenia podczas badania odporności ogniowej istotne jest odniesienie do nośności elementu próbnego przed nagrzewaniem. Ponadto zasadniczą sprawą jest aby podstawa wyznaczenia obciążenia była jasno określona przed badaniem, na bazie wszystkich odpowiednich informacji dotyczących właściwości materiału oraz poziomów naprężenia, mającego wpływ na znaczenie i zastosowanie wyników badania. Istotne jest także to, że obciążenie badawcze nie musi być koniecznie takie samo jak to, które zastosowane w praktyce.

Najszersze zastosowanie wyników przeprowadzonych badań zagwarantować powinno wyznaczenie takiego obciążenia badawczego (a stąd wywołanego naprężenie), które powiązane jest ze zmierzonymi parametrami materiałów rzeczywistych elementów konstrukcyjnych zastosowanych w elemencie próbnym i jednocześnie powodujące powstanie naprężenia w materiale w krytycznych obszarach tych elementów, które to będą maksymalnymi naprężeniami dopuszczalnymi przez procedury projektowe stanów granicznych określone w krajowych przepisach budowlanych. Podejście tego typu powinno doprowadzić do wyznaczenia najbardziej niekorzystnego obciążenia badawczego oraz zapewnić realistyczną podstawę do ekstrapolacji danych zarejestrowanych podczas badania.

Wartości dotyczące charakterystycznych właściwości materiałów wchodzących w skład elementu próbnego mogą być dostarczone przez producenta materiału lub uzyskane przez odniesienie do literatury, w tym Eurokodów. W większości przypadków wynikiem tego jest stosunkowo niska wartość obciążenia badawczego, ponieważ wartości rzeczywiste są na ogół wyższe niż wartości charakterystyczne. Jednakże taka praktyka ma bliższe odniesienie do typowych krajowych procedur projektowych i odpowiadających im praktyk w odniesieniu do specyfikacji materiałów stosowanych w konstrukcjach budowlanych. W celu zwiększenia użyteczności wyników badań należałoby przed badaniem określić rzeczywiste właściwości materiału lub podczas badania ogniowego ustalić rzeczywiste naprężenia w elementach konstrukcyjnych badanych próbek.

W przypadku, gdy obciążenie badawcze ma odniesienie wyłącznie do szczególnej sytuacji, okazać się może, że jego zastosowanie w innej jest znacznie bardziej ograniczone. Założyć można zatem, że obciążenie badawcze jest w tym przypadku mniejsze niż to, które by normalnie zastosowano. O ile elementy konstrukcyjne zostały dobrane przede wszystkim tak aby wytrzymywały normalne obciążenie teoretyczne zawarte w przyjętych przepisach budowlanych, oznacza to większy margines bezpieczeństwa i polepszoną odporność ogniową, w porównaniu z właściwościami użytkowymi elementów próbnych obciążonych zgodnie z poprzednimi akapitami.

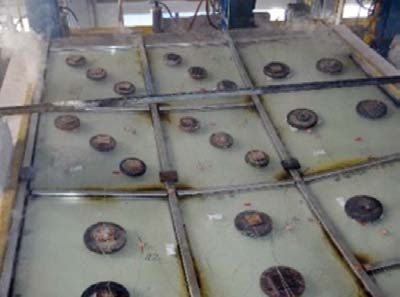

Wyposażenie do obciążania, które stosowane jest w przypadku poziomych elementów przeszklonych, powinno mieć zdolność do symulacji warunków obciążenia właściwych dla danego elementu badawczego. Z reguły jest to obciążenie równomiernie rozłożone. Obciążenie może zostać przyłożone hydraulicznie, mechanicznie lub z zastosowaniem obciążników. Istotne jest aby zastosowany sprzęt umożliwiał utrzymanie stałego poziomu obciążenia badawczego (±5% wymaganej wartości) bez zmiany jego rozkładu. Wyposażenie powinno również nadążać za maksymalnym przemieszczeniem i prędkością przemieszczenia elementu próbnego aż do wystąpienia utraty nośności ogniowej lub do końca badania, w zależności od tego co nastąpi pierwsze. Należy także pamiętać o tym, że sprzęt ten nie może utrudniać żadnego z pomiarów oraz prowadzonych obserwacji, jak również nie może w istotny sposób wpływać na przenoszenie ciepła poprzez element próbny. Całkowita powierzchnia punktów kontaktu sprzętu do obciążania z elementem próbnym nie powinna przekraczać 10% całkowitej powierzchni próbki.

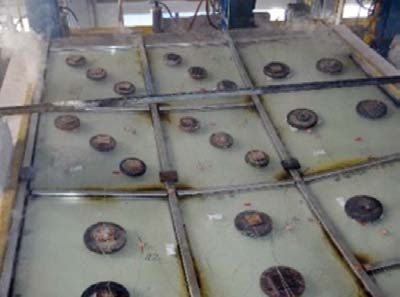

Rys. 35. Widok obciążonych grawitacyjnie poziomych elementów przeszklonych przed badaniem odporności ogniowej[86]

Rys. 36. Widok obciążonych grawitacyjnie poziomych elementów przeszklonych podczas badania odporności ogniowej [39]

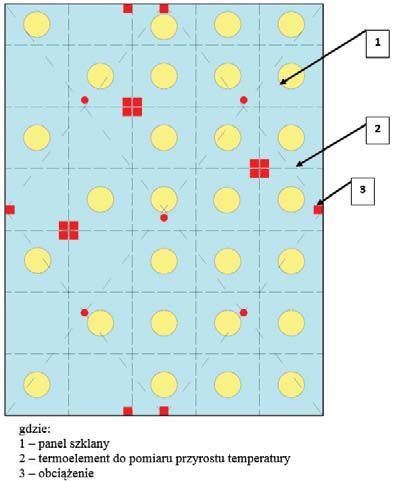

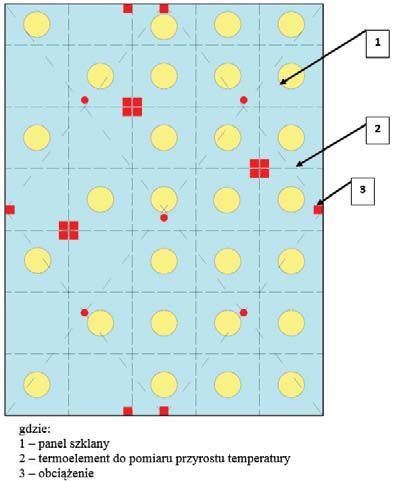

Rys. 37. Przykładowy rozkład termoelementów oraz obciążenia na powierzchni nienagrzewanej podłogi podniesionej [87]

Jak wspomniano na początku podpunktu obciążenie stosowane jest do badania poziomych elementów przeszklonych, takich jak stropy, podłogi podniesione, balkony czy dachy (świetliki). Wynika to z konieczności weryfikacji nośności ogniowej, co oznacza, że element badawczy należy obciążyć do założonego poziomu wytężenia (rys. 35, 36 i 37). W przypadku elementów przeszklonych zazwyczaj wykorzystuje się obciążniki, które przez cały czas trwania badania znajdują się na elemencie lub są od strony nagrzewanej do niego podwieszone. Oznacza to, że badanie elementów poziomych jest bardziej niebezpieczne od badania elementów pionowych, z uwagi na fakt możliwości wpadnięcia zniszczonego elementu do wnętrza pieca (rys. 38).

Rys. 38. Strop przeszklony po badaniu (po demontażu obciążenia badawczego) [87]

Pomiar temperatury elementu próbnego

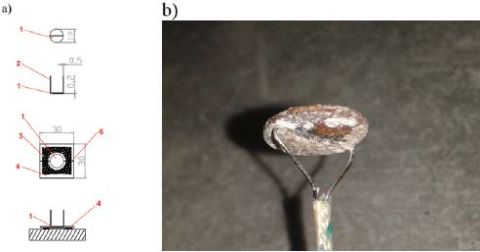

Jeżeli przeszklony element próbny poddany jest ocenie zgodności z kryterium izolacyjności ogniowej, to do jego nienagrzewanej powierzchni należy przymocować termoelementy powierzchniowe służące do pomiaru temperatury średniej i maksymalnej. Są one wykonywane zgodnie z rys. 39, jako termoelementy krążkowe typu K, opisane wcześniej. W celu zapewnienia dobrego kontaktu termicznego ich druty posiadające średnicę 0,5 mm, zamocowane są do miedzianego krążka o średnicy 12 mm i grubości 0,2 mm. Druty są przylutowane do krążka, a przed przylutowaniem dopuszczalne jest skręcenie ich ze sobą. Krążek miedziany przykryty jest izolującą nakładką, wykonaną z materiału na bazie włókien krzemianowych o gęstości 900 (±100) kg/m3, klasie reakcji na ogień A1 lub A2 określonej zgodnie z normą EN 13501-1 [101] oraz wymiarach (28÷32) x (28÷32) x (1,5÷2,5) mm (szer. x wys. x gr.). Nakładki izolujące muszą być w odpowiedni sposób nacięte, tak aby możliwe było umieszczenie drutu. W przypadku, gdy druty termoelementu są lutowane do krążka oddzielnie (nie są skręcone) nacięcia mogą się zaczynać w przeciwległych narożnikach nakładki lub w połowie przeciwległych krawędzi. Sprzęt rejestrujący oraz pomiarowy powinien mieć takie parametry, które umożliwią pomiar z dokładnością ±4 K. W praktyce zdarzyć się może, że powierzchnia badanego elementu przeszklonego w pewnym obszarze nie będzie płaska lecz zakrzywiona. W takich przypadkach dopuszczalne jest odpowiednie zakrzywienie krążka czy też podkładki w celu dopasowania do danej powierzchni. Dopuszczalne jest także zmniejszenie wymiarów nakładki, jeżeli z jakiegoś powodu jest to konieczne, przy czym zawsze nakładka musi zakrywać miedziany krążek. Termoelementy powierzchniowe mocowane są za pomocą ceramicznego kleju na bazie wody lub przypinane klamrami przez nakładkę (w przypadku mocowania do drewnianych profili ścian lub powierzchni drewnianych drzwi przeszklonych). W tym drugim przypadku musi to być wykonane w taki sposób, aby klamra nie przechodziła przez krążek ani druty termoelementu, bądź stykała się z nimi w jakikolwiek sposób.

Rys. 39. a) Schemat budowy termoelementu powierzchniowego (wymiary w mm); 1 – krążek miedziany; 2 – termoelement typu K; 3 – nakładka izolująca; 4 – przykład położenia kleju; 5 – nacięcia umożliwiające zamontowanie termoelementu [57]; b) fotografia termoelementu powierzchniowego [30]. Archiwum ITB.

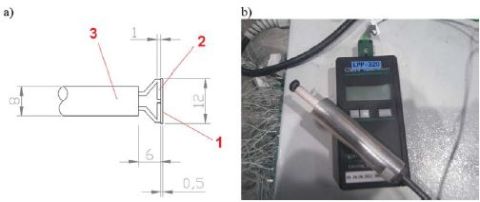

Oprócz opisanych powyżej termoelementów powierzchniowych, każde laboratorium badawcze powinno być wyposażone w tzw. termoelementy ruchome, umożliwiające pomiar temperatury elementu w dowolnym punkcie w trakcie badania. Spoina pomiarowa termoelementu ruchomego składa się z drutu o średnicy 1 mm, opisanego wcześniej typu K, przylutowanego lub przyspawanego do miedzianego krążka o średnicy 12 mm i grubości 0,5 mm. Dokładny schemat termoelementu przedstawiono na rys. 40. Termoelement tego typu powinien być wyposażony w uchwyt umożliwiający zastosowanie go do każdego punktu nienagrzewanej powierzchni elementu próbnego.

Rys. 40. a) Schemat termoelementu ruchomego; 1 – krążek miedziany o grubości 0,5 mm, 2 – termoelement typu K o grubości 1,0 mm, 3 – podwójnie nawiercony nośnik ceramiczny [41]; b) fotografia termoelementu ruchomego [62]

Temperatura otoczenia

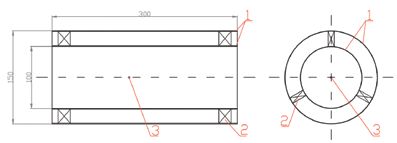

Podczas badania odporności ogniowej niezbędne jest także monitorowanie warunków środowiskowych, w tym pomiaru temperatury otoczenia. Pomiar ten wykonywany jest przy użyciu termoelementu typu K o średnicy nominalnej 3 mm z płaszczem ze stali nierdzewnej oraz izolacją mineralną. Spoina pomiarowa powinna być osłonięta przed wpływem promieniowania od nagrzewanego elementu próbnego oraz przed przeciągami. Fotografię termoelementu do pomiaru temperatury otoczenia przedstawiono na rys. 41, a jego schemat konstrukcyjny na rys. 42.

Rys. 41. Termoelement do pomiaru temperatury otoczenia [61]

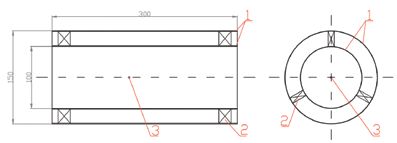

Rys. 42. Schemat termoelementu do pomiaru temperatury otoczenia; 1 – rury koncentryczne, 2 – dystans, 3 – umiejscowienie termoelementu do pomiaru temperatury otoczenia [41]

Sprzęt do pomiaru szczelności ogniowej

Do pomiaru szczelności ogniowej elementów próbnych przeszklonych konstrukcji oprócz wprawnego oka osoby prowadzącej badanie zaliczyć należy tampon bawełniany oraz szczelinomierze. Podobnie jak całe opisane powyżej wyposażenie tak i te elementy muszą być wykonane w ściśle określony sposób.

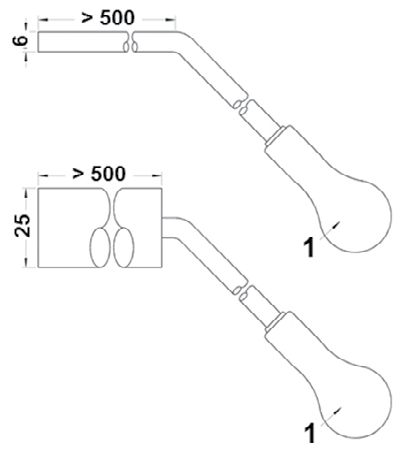

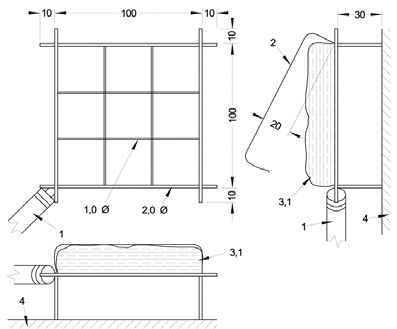

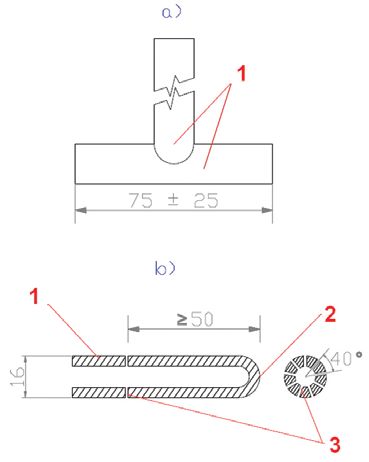

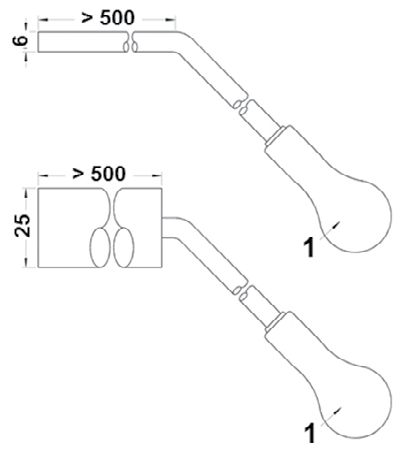

W przypadku szczelinomierzy mowa jest o dwóch typach elementów. Powinny one być wykonane z okrągłych stalowych prętów o średnicach odpowiednio 6 (±0,1) mm oraz 25 (±0,2) mm. Szczelinomierze powinny posiadać odpowiednią długość oraz być wyposażone w izolowany uchwyt, co umożliwia pomiar w dowolnym miejscu elementu próbnego. Schemat szczelinomierzy przedstawiono na rys. 43.

Rys. 43. Przykładowy schemat szczelinomierzy; 1 – izolowany uchwyt [98]

Tampon bawełniany stosowany do oceny szczelności ogniowej elementów przeszklonych powinien mieć formę prostopadłościanu o wysokości 20 mm i wymiarach podstawy 100x100 mm. Jego waga powinna zawierać się pomiędzy 3 a 4 g. Tampon powinien być wykonany w 100% z czystych, nieimpregnowanych i niebarwionych miękkich włókien bawełnianych. Przed zastosowaniem powinien być dokładnie wysuszony (przez co najmniej 30 min, w temperaturze 95-105oC). Po wysuszeniu może być przechowywany do tygodnia w eksykatorze lub szczelnie zamkniętych pojemnikach. Tampon przed zastosowaniem do elementu próbnego należy umieścić w drucianej ramce o wymiarach 100 (±5) x 100 (±5) x 20 (±1) mm, wyposażonej w izolowaną rączkę o odpowiedniej długości oraz pręty dystansowe o długości 30 mm zapewniające usytuowanie go w odpowiedniej odległości od powierzchni elementu próbnego.

Rys. 44. Ramki do mocowania tamponu bawełnianego; 1 – uchwyt, 2 – zatrzask (otwarty), 3.1 – tampon bawełniany 100 mm x 100 mm x 20 mm, o masie 3,5 (±0,5) g, 4 – powierzchnia elementu próbnego [98]

Pomiar promieniowania

Pomiar promieniowania należy prowadzić przy użyciu miernika strumienia cieplnego. Tarcza instrumentu nie powinna być osłonięta oknem ani poddana oczyszczaniu gazowemu, tzn. powinna być narażona na konwekcję i promieniowanie. Radiometr tego typu powinien pozwalać na dokonanie pomiaru w zakresie min. od 0 do 50 kW/m2, z dokładnością ±5% maksymalnego zakresu. Sprzęt do pomiaru promieniowania przedstawiono na rys. 45.

Rys. 45. Pomiar promieniowania w trakcie badania w zakresie odporności ogniowej elementu próbnego ściany działowej wykonanej z pustaków szklanych [18]

Pomiar przemieszczeń

Laboratorium badawcze powinno być wyposażone w odpowiedni sprzęt umożliwiający pomiar przemieszczeń charakterystycznych punktów elementów próbnych. Pomiar ten ma ogromne znaczenie w przypadku elementów nośnych, gdyż przekroczenie odpowiednich wartości powoduje przekroczenie nośności ogniowej. W przypadku elementów nienośnych ma on bardziej charakter informacyjny, przy czym może być przydatny przy ustalaniu zakresu zastosowania wyników badań. Pomiary te mogą być wykonywane z użyciem sprzętu wykorzystującego techniki mechaniczne, optyczne lub elektryczne, umożliwiającego weryfikacje ugięć z dokładnością ±2 mm. Do pomiaru przemieszczeń zastosować można zarówno specjalistyczne czujniki linkowe lub laserowe, jak również zwykłą miarkę oraz linkę stanowiącą punkt odniesienia. Podstawa odniesienia powinna zostać umieszczona w pewnym oddaleniu od nienagrzewanej powierzchni elementu próbnego, aby zapewnić, że w przypadku przemieszczenia elementu próbnego w kierunku od pieca, element próbny nie będzie się z nią stykał. Odległość 150 mm jest zwykle dostateczna do zapewnienia wystarczającego prześwitu. Także podstawa odniesienia nie powinna przemieszczać się w kierunku do pieca lub przeciwnym pod wpływem ciepła emitowanego przez element próbny.

Przed rozpoczęciem badania, podstawa odniesienia powinna zostać umocowana w poprzek, od frontu elementu próbnego, na wysokości, na której będą dokonywane pomiary. Element próbny powinien zostać oznaczony w miejscach pomiaru. W celu pomiaru wartości, operator powinien zmierzyć odległości pomiędzy podstawą odniesienia a elementem próbnym i zarejestrować je jako wartości zerowe. Bardzo ważne jest zachowanie ostrożności, aby przy wykonywaniu tego typu pomiarów nie uszkodzić elementu próbnego.

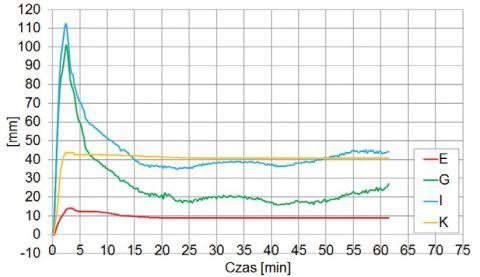

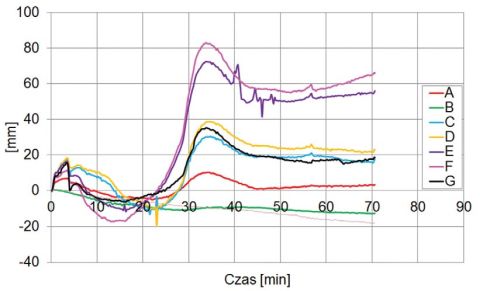

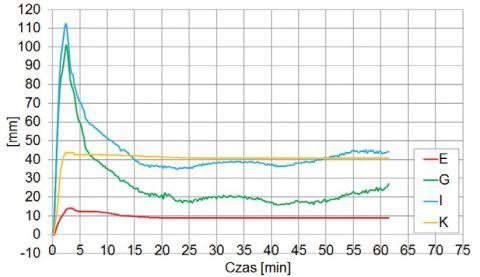

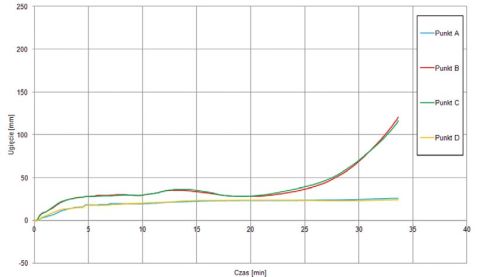

Po rozpoczęciu badania należy wykonywać dalsze odczyty we właściwych odstępach czasu, umożliwiające odtworzenie ruchu elementu próbnego. Co prawda nie ma ustalonych reguł doboru odstępów czasu pomiędzy pomiarami, niemniej jednak w normie [98] przedstawiono pewne sugestie. W przypadku badania trwającego do 60 minut pomiar należy prowadzić co 10 min, przy czym dwa ostatnie pomiary przed zbliżającym się czasem klasyfikacyjnym powinny być przeprowadzone w odstępie 5 minut. Dla badania trwającego powyżej 60 minut – ale nie więcej niż 120 minut – pomiary prowadzone być powinny co 20 minut, a ostatnie 2 pomiary powinny zostać przeprowadzone w odstępie 5 minut w przypadku badania 90-minutowego oraz 10 minut w przypadku badania 120-minutowego. Co ciekawe, nie zostało przewidziane przez normę badawczą, że w niektórych przypadkach największe deformacje następują w ciągu pierwszych 3 minut badania, natomiast w 10 minucie badania, w której to ma być przeprowadzony pierwszy pomiar, jest już zdecydowanie niższe, widać to na rys. 46 przedstawiającym deformacje aluminiowej przeszklonej ściany działowej.

Rys. 46. Wykres deformacji słupów aluminiowej przeszklonej ściany działowej w trakcie badania w zakresie odporności ogniowej

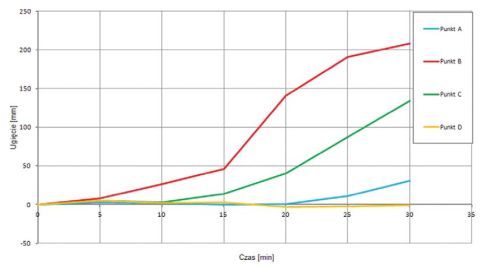

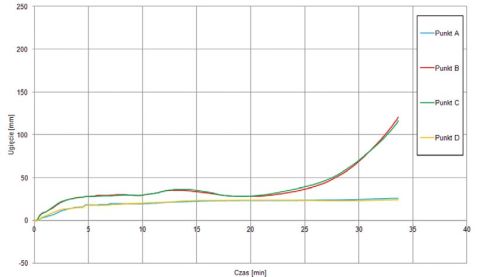

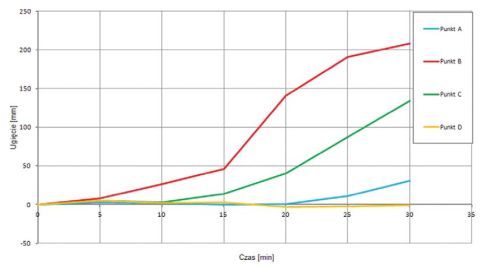

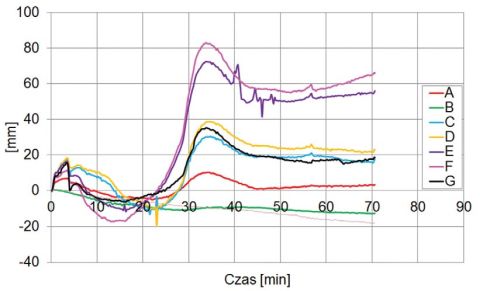

Przykłady ugięcia innych elementów przeszklonych przedstawiono na rys. 47÷49.

Rys. 47. Przykładowy wykres ugięcia podczas badania elementu próbnego przekrycia dachowego w przypadku badania z dodatkowym obciążeniem [87]

Rys. 48. Przykładowy wykres ugięcia podczas badania elementu próbnego przekrycia dachowego w przypadku badania z obciążeniem tylko ciężarem własnym [87]

Rys. 49. Przykładowy wykres ugięcia podczas badania elementu próbnego przeszklonej ściany osłonowej, w przypadku nagrzewania od wewnątrz

Bibliografia do wszystkich części artykułu została zamieszczona przy części 1, w wydaniu 2/2018 “Świata Szkła”, a także jest pod tym linkiem: