Anizotropia jest od kilku lat gorącym tematem w branży szklarskiej. Publikowanych jest na jej temat wiele artykułów w prasie branżowej i w Internecie, także na stronie www.glastory.net.

Odkąd dyskusje wokół anizotropii zaczęły stawały się coraz bardziej gorące, dokonano wielu zmian, szczególnie w odniesieniu do nowego sprzętu pomiarowego.

Mimo że urządzenia pomiarowe są obecnie w stanie dostarczyć dużą ilość cennych informacji na temat anizotropii, nadal jesteśmy daleko od możliwości obiektywnego stwierdzenia, czy określony poziom anizotropii w danym arkuszu szkła jest dopuszczalny, czy nie.

W nadchodzących latach możemy jednak spodziewać się znaczących zmian również w tym zakresie, ponieważ przetwórcy szkła i różne grupy branżowe współpracują ze sobą w celu zdefiniowanie jednego standardu.

Niemniej jednak korzystanie z dzisiejszych urządzeń pomiarowych pracujących na linii produkcyjnej już daje możliwość zapewnienia stałej jakości projektów, niezależnie od tego, czy jest to standard, czy nie.

Anizotropia jest spowodowana różnicami naprężeń powstającymi w tafli szkła podczas procesu hartowania. W tym sensie zasada kontrolowania anizotropii jest bardzo prosta: jak najbardziej zmniejszać różnice naprężeń.

I chociaż nie można ich całkowicie uniknąć, z pewnością można wpłynąć na rodzaj wzoru anizotropii, który tworzy się podczas procesu.

Należy jednak pamiętać, że zmniejszenie anizotropii zawsze wymaga poświęcenia czegoś innego. Poniższe wskazówki dotyczące kontrolowania anizotropii w procesie hartowania dotyczą głównych faz procesu: ogrzewania i chłodzenia.

Ogrzewanie szkła

Zwykle duża część widocznego wzoru anizotropii powstaje podczas etapu ogrzewania. Każdy model pieca jest nieco inny, w zależności od konstrukcji mechanicznej i zastosowanej metody ogrzewania.

Mimo to w normalnej produkcji w szkle zawsze występują różnice temperatur, co prowadzi do różnic naprężeń. Im szybciej szkło zostanie podgrzane, tym większe będą różnice naprężeń. Dlatego, aby osiągnąć bardziej równomierne ogrzewanie, trzeba spowolnić proces ogrzewania.

Rada nr 1: O bniżenie temperatury pieca

Obniżając temperaturę pieca, a tym samym wydłużając czas nagrzewania, szkło nagrzewa się bardziej równomiernie. Zwiększy to również czas cyklu. Czas trwania cyklu zależy od możliwości technologii grzewczej danego pieca i tego, jak bardzo chcesz zoptymalizować ogrzewanie.

Poświęcasz: przepustowość pieca (wydajność).

Rada nr 2: Długość cyklu i metoda ładowania

Użyj możliwie długiego cyklu produkcyjnego i spowolnij ruch szkła w piecu, aby zminimalizować wpływ miejsc zatrzymania. Jeśli to możliwe, wykorzystuj naprzemienne miejsca zatrzymania, aby uniknąć tworzenia wzorów na szkle z powodu zimniejszych obszarów.

Jeśli próbujesz osiągnąć podobny wzór anizotropii we wszystkich rodzajach szkła, najbardziej skutecznym sposobem jest uruchomienie tylko jednego arkusza szkła na ładunek. Ładowanie kilku arkuszy szkła jednocześnie do pieca prowadzi do różnic we wzorach anizotropii.

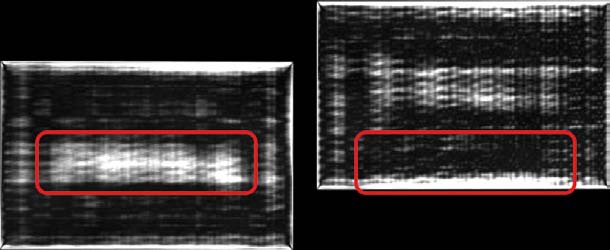

Na poniższym przykładzie na obrazku 1 dwie tafle szklane były hartowane jedna po drugiej w tym samym ładunku. W tym przypadku pierwsza tafla ma gorący obszar pośrodku, podczas gdy druga ma w tym samym miejscu zimny obszar.

Stało się tak, ponieważ pierwsze szkło absorbowało w tym konkretnym miejscu dużo ciepła z rolek. W rezultacie druga szyba przeszła przez znacznie zimniejsze rolki w tej strefie.

Poświęcasz: przepustowość pieca (wydajność)

Wiodący arkusz szkła Następny arkusz szkła

Fot. 1.

Rada nr 3: U trzymuj szkło możliwie płasko w piecu

Zazwyczaj bezpieczniej jest uzyskać szkło hartowane tzw. „nieco szczęśliwie” (z rogami podniesionymi). Szkło „smutne”, z rogami opuszczonymi, może stracić te rogi (utrącone przez wałki pieca) i pozostaną one w piecu. Oznacza to jednak również, że środek szklanej tafli po nagrzaniu będzie gorętszy niż krawędzie.

Jeśli możesz utrzymać szkło płasko w piecu, efekt ogrzewania również będzie bardziej równomierny. Aby to osiągnąć, konieczne może być zmniejszenie tempa produkcji. Istnieje jednak ryzyko, że po zakończeniu procesu będziesz mieć więcej wadliwych arkuszy szkła.

Pamiętaj również, aby powoli dostosowywać proces – krok po kroku – aby uniknąć uszkodzenia rolek pieca.

Poświęcasz: przepustowość pieca (wydajność) i ewentualnie jakość. Hartowanie (chłodzenie) szkła

Problemy hartowania (chłodzenia) szkła są również wyraźnie widoczne na podstawie wzoru anizotropii.

Najczęściej we wzorze będą widoczne znaki włókien kevlaru i poziome paski. Optymalizacja anizotropii tworzonej w trakcie szybkiego chłodzenia sprowadza się głównie do optymalizacji tylko pierwszego miejsca (punktu) zatrzymania.

Rada nr 1: Szybkość ruchu

Często na szkle hartowanym można znaleźć charakterystyczne poziome paski. Te ślady powstają, gdy szkło zatrzymuje się w agregacie chłodzącym podczas oscylacji.

Jeśli temperatura szkła jest zbyt wysoka, miejsce (punkt) zatrzymania spowoduje różnice naprężeń w szkle. Tak więc to, co widzisz jako wynik, jest faktycznie spowodowane przez rolki. Dlatego znaki są poziome.

Te ślady mogą być tworzone w zaskakująco niskich temperaturach, nawet gdy temperatura szkła jest nadal poniżej 400°C.

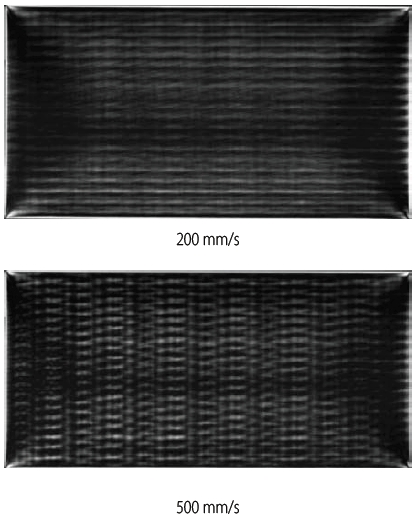

Poniżej na zdjęciu są dwa przykłady. Obie tafle szkła były uruchamiane z tymi samymi ustawieniami, z wyjątkiem prędkości ruchu arkusza szkła.

Pierwsze szkło przesuwało się dużo wolniej, co oznacza, że miało więcej czasu na ostygnięcie przed pierwszym punktem zatrzymania.

Drugą szybę przepuszczono z większą prędkością ruchu i zatrzymano przy wyższej temperaturze, co prowadziło do wyraźnych śladów na szkle.

Obniżenie prędkości ruchu szkła nie odbywa się bez poświęceń. Szczególnie w przypadku cieńszych arkuszy szkła podnoszenie krawędzi może stać się problemem.

Poświęcasz: przepustowość pieca (wydajność) i ewentualnie jakość

Fot. 2.

Rada nr 2: Metoda ładowania

Agregat chłodzący nie ma efektu pamięci, ale po załadowaniu arkuszy szkła nadal ma ogromny wpływ na wzór anizotropii. Powód jest taki sam, jak wyjaśniono w końcówce rady nr 1 dla hartowania – szkło, które najpierw wchodzi do agregatu chłodzącego, będzie miało dłuższy czas na ostygnięcie przed pierwszym punktem zatrzymania.

Dlatego możesz uruchomić pełne ładowanie pieca hartowniczego przy niskiej prędkości ruchu. Wtedy pierwsza szyba wyglądałaby jak górna szyba na zdjęciu 2, podczas gdy druga szyba wyglądałaby jak dolna szyba na tym zdjęciu.

Ten problem można rozwiązać, uruchamiając krótsze arkusze szkła lub wystarczająco długi agregat chłodzący, aby wszystkie arkusze szkła miały wystarczająco dużo czasu na ostygnięcie przed zatrzymaniem.

Jeśli wybierasz dłuższy agregat chłodzący, musisz wziąć pod uwagę większą powierzchnię zajętą na hali produkcyjnej, wyższy koszt inwestycji i wyższe zużycie energii podczas procesu.

Możesz też rozważyć dodanie drugiego agregatu chłodzącego do swojej instalacji. Może to być jednak kosztowne i wymaga dodatkowej powierzchni.

Poświęcasz: przepustowość pieca (wydajność), niższy koszt inwestycji, mniejsze zużycie energii, mniejszą powierzchnię podłogi

Rada nr 3: Rolki z ciasnym osznurowaniem

Jeśli chcesz zmniejszyć ślady włókien kevlaru, możesz użyć rolek (walców) z ciasnym osznurowaniem. Pomoże to stworzyć bardziej jednolity wzór.

Należy jednak pamiętać, że ten typ rolek działa dobrze przede wszystkim z grubym szkłem. Jeśli hartujesz cienkie szkło, ciasno owinięte rolki mogą zakłócić przepływ powietrza w agregacie chłodzącym, powodując problemy z jakością szkła.

Poświęcasz: jakość szkła hartowanego

Wnioski

Przy hartowaniu szkła zawsze można wpływać na wzór anizotropii. Wystarczy dopasować kilka kluczowych parametrów lub metodę ładowania szkła do pieca hartowniczego. Jednak, aby osiągnąć zoptymalizowaną anizotropię, trzeba coś poświęcić. Może to być wydajność, opłacalność z powodu wyższych inwestycji, utrata jakości szkła lub jeszcze coś innego.

Jeśli anizotropia nie jest kluczowym problemem dla twojego projektu, optymalizacja jej wzoru oznacza marnowanie pieniędzy. Jednak możliwość dostarczania na rynek szkła o mniej niepokojącej anizotropii może otworzyć przed producentem bnowe, ekscytujące możliwości biznesowe.

Najnowocześniejsze narzędzia, które pomogą uzgodnić odpowiednią dla projektu anizotropię, są już dostępne na rynku. Zaawansowane urządzenia pomiarowe zapewniają skuteczny sposób kwantyfikacji poziomu anizotropii, a nawet symulacji obrazów wzoru anizotropii.

Dlaczego więc z nich nie skorzystać? Wreszcie, zanim pojawią się jakiekolwiek uniwersalne metody oceny, pamiętaj, że możliwe są dwa arkusze szkła hartowanego o bardzo podobnych wartościach różnicy naprężeń szkła wywołujących anizotropię, ale bardzo różnych wzorach anizotropii.

Jeśli tafle szkła hartowanego z różnym wzorem anizotropii zostaną zainstalowane w tym samym budynku, bardziej prawdopodobne jest, że przyciągną wzrok widza, niż gdyby wszystkie tafle szkła miały podobny wzór.

Jeśli jesteś architektem, projektantem lub użytkownikiem końcowym szkła, pamiętaj, że osiągnięcie bardziej jednolitego wzoru anizotropii oznacza wyższy koszt produkcji takiego szkła.

Dlatego, jeśli minimalizacja anizotropii ma kluczowe znaczenie dla twojego projektu, jest również prawdopodobne, że szkło będzie droższe niż zwykle. Dlatego upewnij się, że twoje wymagania dotyczące anizotropii są jasno uzgodnione z dostawcą.

Riku Färm

GLASTON

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 11/2019