Przemysł 4.0, Smart Factory i cyfrowy bliźniak instalacji produkcyjnej – te idee już są wprowadzane, a przyszłością branży szklarskiej jest pełna digitalizacja, integracja i automatyzacja.

Przede wszystkim chodzi jednak o to, aby obniżać koszty i usprawniać lub automatyzować procesy, a to nie zawsze wymaga realizacji od razu całego rozwiązania. Często opłaca się zwrócić uwagę na konkretne obszary, jak twierdzi dr Jan Schäpers, prezes firmy HEGLA-HANIC, która specjalizuje się w oprogramowaniu dla branży szklarskiej.

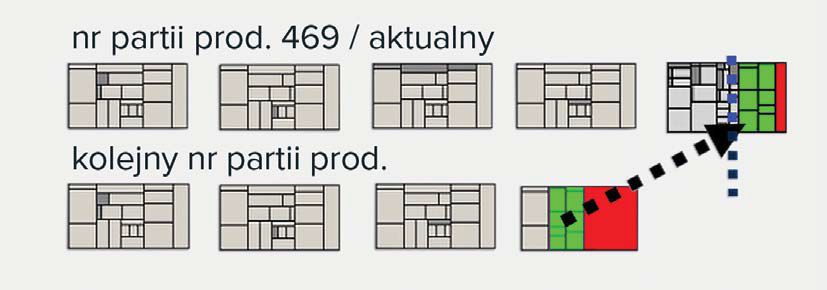

Zależnie od asortymentu i stopnia automatyzacji transportu wewnątrzzakładowego dynamiczna ciągła optymalizacja może przynieść dodatkowe korzyści. Optymalizacja realizowana jest w trakcie kolejnych partii i jest automatycznie korygowana, na przykład w przypadku wznowień produkcji, nowo przyjętych zamówień lub priorytetowych zleceń.

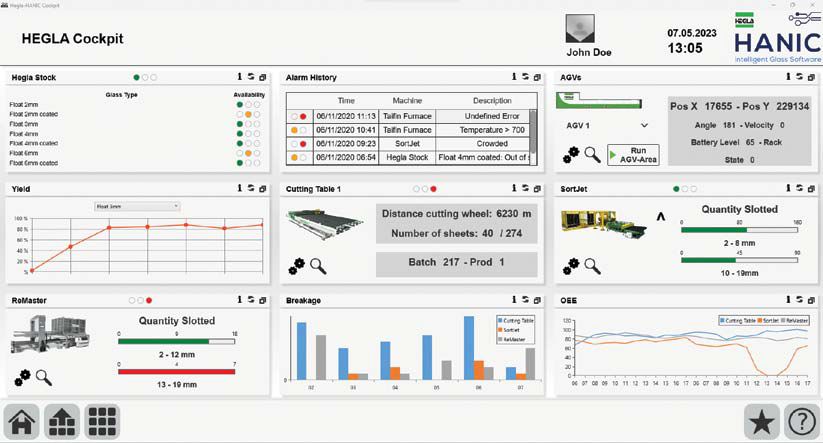

Kokpit wyświetlany na monitorach w centralnych punktach hali produkcyjnej może ulepszyć komunikację i stanowić przejrzysty środek komunikacji z pracownikami. Jednocześnie poprawia on znajomość procesów i uwidacznia zależności między nimi. Wybór danych można dowolnie skonfigurować i mogą one pochodzić z różnych obszarów.

Kokpit wyświetlany na monitorach w centralnych punktach hali produkcyjnej może ulepszyć komunikację i stanowić przejrzysty środek komunikacji z pracownikami. Jednocześnie poprawia on znajomość procesów i uwidacznia zależności między nimi. Wybór danych można dowolnie skonfigurować i mogą one pochodzić z różnych obszarów.

Gdzie używa się papieru?

W sytuacjach, gdy ustalenie priorytetów lub przeprowadzenie analizy wydaje się początkowo trudne, Jan Schäpers poleca postawić sobie pytania: – W jakich miejscach nadal używa się papieru? Gdzie procesy sterowane lub wyzwalane są ręcznie bez wykorzystania jakiegokolwiek oprogramowani?

Jan Schäpers też przestrzega: – Te etapy pracy, w których informacje przekazywane są ręcznie lub w formie karty obiegowej, są bardziej podatne na błędy i zazwyczaj wolniejsze niż procesy pod kontrolą systemu.

Potrzebne dane powinny zostać zintegrowane z MES oraz oprogramowaniem do planowania produkcji za pośrednictwem interfejsu, a jeszcze lepiej tam centralnie wprowadzane. Są one wówczas dostępne bez błędów w jednym miejscu i umożliwiają pełne wykorzystanie potencjału produkcyjnego.

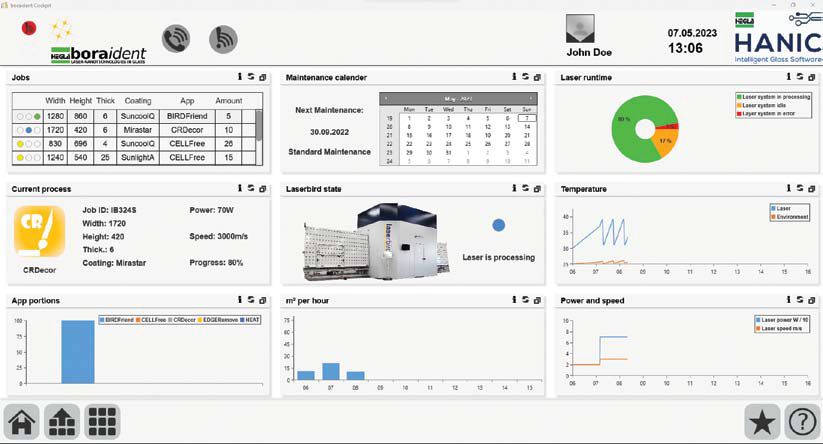

Jeśli integracja byłaby zbyt skomplikowana technicznie, wartą rozważenia alternatywą jest przekazywanie informacji w formie skanowania. Jeśli w tym celu wykorzystywany jest kod do odczytu maszynowego nadrukowany na naklejce lub naniesiony metodą znakowania laserowego, możliwa jest dokumentacja obróbki na potrzeby identyfikacji pochodzenia produktów lub ocena skuteczności planowania produkcji.

Zależnie od tego, jak daleko posunięta jest integracja danych, na podstawie identyfikatora lub kodu z oznakowania mogą być uruchamiane różne etapy pracy bez ryzyka pomyłki. W ten sposób szlifierka dwukrawędziowa otrzymuje natychmiast dane do obróbki umieszczonej na niej szyby.

Ponadto do urządzeń do obróbki laserowej szyby mogą być przesyłane informacje o tym, czy produkowana jest szyba przepuszczająca sygnały sieci telefonii komórkowej lub szyba odstraszająca ptaki.

Jeśli skanowanie przeprowadzane jest także na zakończenie procesu, uzyskuje się cenne dane, przydatne do planowania mocy przetwórczych i modernizacji procesu produkcji.

Dynamiczna i ciągła optymalizacja w celu obniżenia kosztów odpadów

Kwestia optymalizacji ilości odpadów już od pewnego czasu cieszy się dużym zainteresowaniem w branży obróbki szkła. Jednak obecnie nabiera ona jeszcze większego znaczenia ze względu na rosnące ceny szkła.

Zależnie od asortymentu i stopnia automatyzacji transportu wewnątrzzakładowego dynamiczna i ciągła optymalizacja może przynieść dodatkowe korzyści.

– Optymalizacja realizowana jest wówczas w trakcie kolejnych partii i jest na bieżąco korygowana, na przykład podczas produkcji nowych szyb lub tworzenia nowych zleceń w ERP – tłumaczy zasadę działania Jan Schäpers.

Prowadzi to do wzrostu stopnia wykorzystania i zmniejszenia zużycia zasobów. Dodatkowy potencjał może kryć się w automatycznym systemie do magazynowania resztówek, który przechowuje możliwe do wykorzystania szyby w zasięgu instalacji do cięcia i powiązany jest z oprogramowaniem do optymalizacji rozkroju szkla.

Automatyzacja optymalizacji ilości odpadów i integracja z oprogramowaniem do planowania produkcji, transportem wewnątrzzakładowym i maszynami przynosi dodatkowe oszczędności. Szkło może na przykład czekać w ReMaster blisko instalacji do cięcia, aby było gotowe do użytku bez konieczności transportu, zmniejszając w ten sposób ilość odpadów.

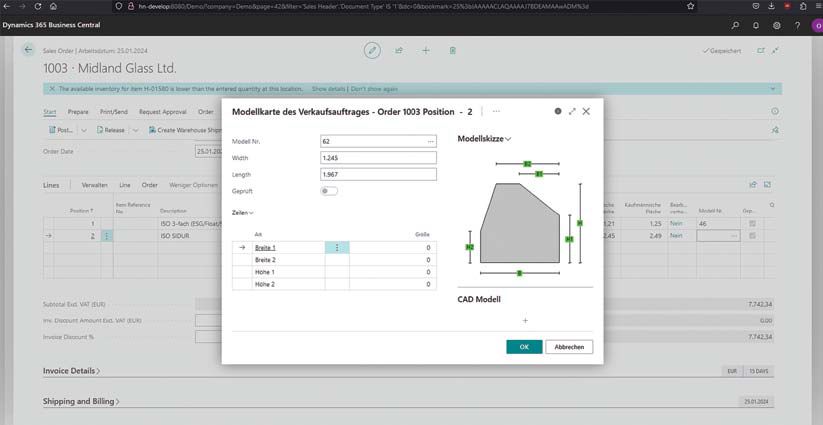

Zakrojona na szeroką skalę integracja i digitalizacja może przynieść dodatkowe korzyści, jak np. optymalizacja procesu zamówień, który realizowany jest bezpośrednio w ERP lub jest zintegrowany z procesami klienta, dzięki czemu importowane zamówienia poddawane są kontroli racjonalności. Zlecenia mogą być wówczas opcjonalnie zatwierdzane w backoffice.

Przejrzyste informacje

Zaletą, którą potrafią docenić i wykorzystać pracownicy w swojej codziennej pracy, jest olbrzymia ilość danych, które wskutek digitalizacji i automatyzacji są generowane w maszynach i procesach produkcyjnych. Z jednej strony zbieranie tych informacji zapewnia lepszą znajomość produkcji. Z drugiej – okazuje się często, że implementacja kokpitu w zakładzie poprawia komunikację i wzajemne zrozumienie.

W hali produkcyjnej wyświetlane są wówczas na monitorach, zależnie od wyboru i zapisanych danych, posiadane stany magazynowe, czy w harmonogramie jest jeszcze cięcie lub produkcja szkła izolacyjnego i jakie partie należy traktować priorytetowo danego dnia. W razie potrzeby intuicyjny system kontrolek może sygnalizować na podstawie porównania założeń ze stanem rzeczywistym, czy produkcja odbywa się zgodnie z planem oraz czy istnieje potrzeba interwencji.

Shop-Floor jako suma części

Oprócz wielu małych i średnich możliwości, zakrojona na szeroką skalę integracja i digitalizacja. np. ERP z oprogramowaniem do planowania produkcji i sterowania maszynamioferuje jeszcze inne korzyści.

Również tutaj dr Schäpers radzi spojrzeć najpierw na obszary, które nie są bezpośrednio włączone w żaden proces lub sterowane są ręcznie na podstawie informacji odczytywanych z kartki papieru. Zależnie od asortymentu warta rozważenia może być optymalizacja procesu zamawiania w ERP, aby następnie automatycznie importować zlecenia klienta i kontrolować ich racjonalność lub prosić o uzupełnienie danych.

Zależnie też od konfiguracji może być od razu zasięgana informacja o stanach magazynowych i generowany kod sterujący dla różnych instalacji. W pewnych zakładach optymalnym rozwiązaniem będzie wystawianie listów przewozowych na sygnał automatycznego lub ręcznego skanowania w instalacji. Im więcej różnych systemów, instalacji i obszarów komunikuje się ze sobą bezpośrednio lub jest sterowanych przez system, tym mniej podatny na błędy i opóźnienia jest cały system.

– Dynamika rynku w ostatnich latach pokazała, że oprócz dążenia do ostatecznego celu, jakim jest Przemysł 4.0, warto też wyznaczać sobie mniejsze cele pośrednie – aby usprawniać procesy, minimalizować ilość błędów lub elastycznie adaptować się do wymagań – mówi dr Schäpers.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 06/2022