Szkło laminowane to nowoczesny, efektywny materiał konstrukcyjny składający się ze szkła i międzywarstwy polimerowej, które są łączone ze sobą w procesie termicznym i ciśnieniowym. Szkło laminowane jest zwykle poddawane testom efektywności, mającym na celu ocenę odporności materiału na uszkodzenie lub atak.

Rozwarstwienie laminatu szklanego przy krawędzi zwykle wynika z uszkodzenia lub ataku mającego miejsce na krawędzi szkła laminowanego, w miejscu gdzie odsłonięta jest międzywarstwa (określana też jako folia laminująca lub warstwa pośrednia). Rozwarstwienie krawędzi wpływa na estetykę szkła laminowanego i może być opisane jako cecha materiału znana jako stabilność krawędzi.

Określenie stabilności krawędzi konstrukcji ze szkła laminowanego jest skomplikowane/ złożone, ale można je zbadać za pomocą różnych metod badawczych. Wystawienie laminatu na działanie wilgoci i środków chemicznych, zwłaszcza na krawędziach, jest podstawą różnych protokołów testowych, w wyniku których ustalane są wskaźniki stabilności krawędzi.

W artykule zostaną przedstawione protokoły ekspozycji, obejmujące naturalne starzenie (w określonych warunkach atmosferycznych), różne uszczelniacze, wystawienie na oddziaływanie mgły solnej i zanurzenia w cieczy testowej, które są stosowane do określenia charakterystyki stabilności krawędzi dla różnych konfiguracji szkła laminowanego. Procesy oceny i wyniki zostaną omówione dla różnych folii laminujących (międzywarstw).

Czytelnicy zapoznają się z zakresem testów, ich celem i interpretacją wyników. Informacje te pozwolą projektantowi dokonać świadomego wyboru metod instalacji, projektu systemu i produktów ze szkła laminowanego.

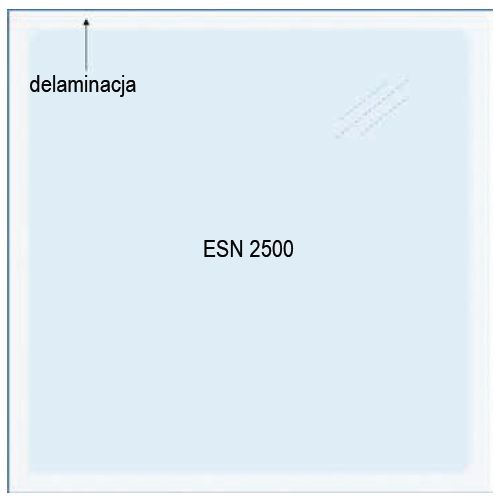

Rys. 1. Przedstawienie laminatu o ESN = 2500

Ekspozycja na działanie naturalnych warunków atmosferycznych

Stabilność krawędzi jest właściwością użytkową, która wskazuje odporność międzywarstwy na rozwarstwianie pod wpływem gorącego i wilgotnego środowiska z odsłoniętymi krawędziami. W przypadku ekspozycji na naturalne warunki wybrano ośrodek wczasowy w pobliżu Miami na Florydzie (USA) w celu przeprowadzenia testów stabilności odsłoniętych krawędzi.

Zdefiniowane tutaj działania badające stabilność krawędzi są testem długoterminowym, w którym próbki są wystawione na działanie naturalnego środowiska zewnętrznego. Krawędzie nie są chronione/zabezpieczone i w związku z tym są mokre wcześnie rano (rosa) oraz podczas mgły lub deszczu.

Należy zaznaczyć, że Arizona to kolejne naturalne miejsce ekspozycji na działanie naturalnych warunków atmosferycznych, wykorzystywane do badań wytrzymałości/ trwałości laminatów. Wybór tego miejsca jest zwykle związany z oceną degradacji polimeru w wyniku oddziaływania promieniowania UV i porównania stabilności krawędzi w gorącym i suchym klimacie (zwykle sprawdzanej w warunkach podwyższonej wilgotności). W związku z tym w Arizonie wady krawędzi laminatów PVB nie są powszechnie badane ani analizowane pod kątem narażenia na długotrwałe działanie tego typu naturalnego środowiska.

Liczba stabilności krawędzi (Edge Stability Number ESN) to ważona suma „procentowych długości defektów”, gdzie waga wzrasta wraz z kwadratem głębokości (wyrażonej w szesnastych częściach cala – zaokrąglona miara metryczna podana wyłącznie w celach informacyjnych). Maksymalna liczba ESN wynosi 2500, a minimalna – zero, zatem im mniejsza liczba, tym lepsza stabilność krawędzi w tym środowisku.

Oznacza to, że każdy produkt z pasmem rozwarstwienia o szerokości 6 mm na całej długości próbki zostanie oceniony na 2500 (rys. 1). Każdy produkt wykazujący ESN mniejszy niż 500 jest uważany za wyjątkowy. Numer ESN to uśredniona ocena wszystkich próbek z zestawu elementów badanych, obliczona przy użyciu następującej metody obliczeniowej:

- PCT1 = % długości wady przy głębokości < 1/16 cala (1,6 mm),

- PCT2 = % długości wady przy głębokości = 1/16 cala do < 1/8 cala (1,6 mm do 3 mm),

- PCT3 = % długości wady przy głębokości = 1/8 cala do < 3/16 cala (3 mm do 5 mm),

- PCT4 = % długości wady przy głębokości = 3/16 cala do < 1/4 cala (5 mm do < 6 mm),

- PCT5 = % długości wady z głębokością = ±1/4 cala (> 6 mm).

ESN = 1*PCT1 + 4*PCT2+9*PCT3+16*PCT4+25*PCT5

Zestaw próbek składa się zazwyczaj z 10 laminatów przygotowanych w standardowych warunkach laboratoryjnych. Próbki te są montowane z odsłoniętymi krawędziami na stojaku skierowanym na południe, pod kątem 45°, zgodnie z ASTM D1435. Są one eksponowane przez określony czas i oceniane na miejscu co 6 miesięcy.

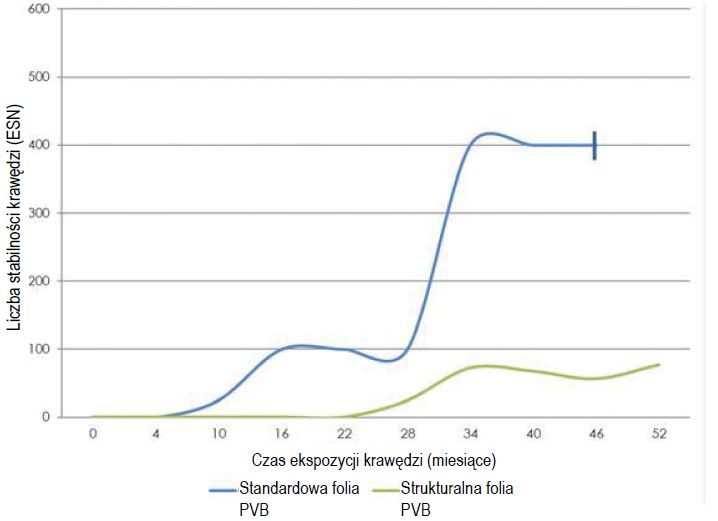

Rys. 2. Liczba stabilności krawędzi ESN dla standardowej i strukturalnej folii PVB

Rysunek 2 pokazuje różnicę pomiędzy różnymi rodzajami folii laminujących – standardową PVB i strukturalną PVB, obie eksponowane w wyżej wymienionym miejscu przez odpowiedni czas.

Przyjmując, że ESN na poziomie 500 jest uważany za wyjątkowo dobry, efektywność strukturalnej folii PVB po 52 miesiącach jest znakomita. Ekspozycja standardowej folii PVB została zakończona po 46 miesiącach, jednak strukturalna folia PVB jest eksponowana przez dłuższy czas.

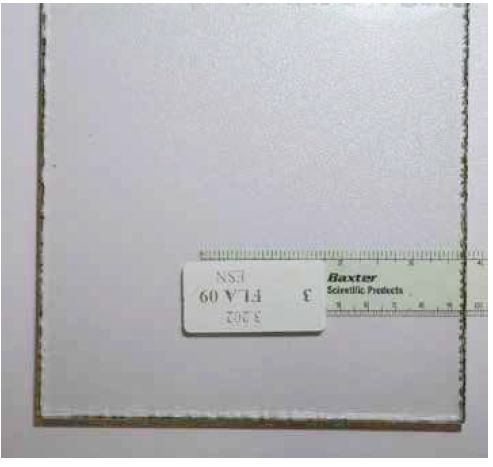

Rysunek 3 to powiększona fotografia laminatu eksponowanego w południowej Florydzie w USA (naświetlonego naturalnym promieniowaniem UV ze słońca) bez ochrony/zabezpieczenia krawędzi, o wartości ESN wynoszącej około 100.

Dane z programu badawczego ekspozycji (naturalnego naświetlania) na Florydzie są nadal gromadzone dla różnych folii laminujących, niepraktyczne jest utrzymywanie laminatów w ekspozycji dłużej niż 5 lat bez narażania krawędzi na uszkodzenia podczas czyszczenia. Klimat sprzyja rozwojowi pleśni na krawędziach laminatów, co widać na rysunku 3.

Rys. 3. Eksponowana/naświetlona próbka szkła laminowanego z ESN 100

Aby skutecznie oczyścić krawędzie w celu uzyskania właściwej oceny, krawędź może zostać zmieniona, uzyskując fałszywy ESN. Naturalna ekspozycja (wystawienie na naturalne warunki atmosferyczne) jest zwykle dominującą metodologią ustalania wartości ESN, jednakże potrzeba co najmniej jednego roku ekspozycji, aby rozpoznać istniejące lub przyszłe trendy w stabilności produktu.

W poniższych sekcjach opisano alternatywne testy, które służą jako predyktory (czynniki prognostyczne) lub alternatywne mechanizmy oceny stabilności krawędzi szkła laminowanego po ekspozycji (naturalnym naświetlaniu).

Ekspozycja na mgłę solną

Testy w mgle solnej wystawiają laminaty na działanie podwyższonej wilgotności i soli, co ma symulować warunki środowiskowe na południu Florydy. Ten protokół testowy ma na celu określenie reakcji laminatów na symulowane gorące i wilgotne środowisko oraz umożliwienie wyciągnięcia wniosków na temat ich długoterminowej efektywności i możliwości użytkowania w klimacie morskim. Testy w mgle solnej nie obejmują celowej lub skoncentrowanej ekspozycji na promieniowanie słoneczne.

Próbki szkła laminowanego są produkowane zgodnie ze standardowymi praktykami laboratoryjnymi z standardowymi i strukturalnymi foliami PVB. Próbki są wystawiane na działanie mgły solnej przez 12 tygodni i oceniane wizualnie pod kątem przebarwienia/zaczerwienienia krawędzi i rozwarstwienia.

Test przeprowadza się zgodnie z normą ASTM B117-11 Standard Practice for Operating Salt Spray (Fog) Apparatus (dotyczącą obsługi aparatury do mgły solnej). Metoda polega na umieszczeniu próbek w gorącym (35°C) środowisku, w którym cała próbka (z wyjątkiem części chronionej przez uchwyt/ramę) jest równomiernie otoczona mgłą utworzoną z 5% roztworu soli (rys. 4).

Rys. 4. Szkło laminowane w stojaku ekspozycyjnym do testów w mgle solnej

Zestaw próbek składa się z 6 laminowanych egzemplarzy dla każdego typu międzywarstwy (folii laminującej), które są stale wystawione/narażone na działanie tego środowiska przez wybrany czas (12 tygodni). Tabela 1 zawiera charakterystykę laminatu pod względem początkowej przyczepności, wilgotności i grubości międzywarstwy przed rozpoczęciem ekspozycji laminatów w komorze z mgłą solną. Wyjątkiem jest czas poza komorą w celu oceny próbek i konserwacji komory (~ 1 godzina tygodniowo).

Próbki są oceniane wizualnie pod kątem wyglądu, występowania nalotów/przebarwienia na folii i rozwarstwienia (delaminacji) na krawędziach. Przebarwienie lub rozwarstwienie na krawędzi w narożu zostało zarejestrowane jako rozchodzące się ukośnie (po przekątnej) do narożnika, podczas gdy głębokość przebarwienia lub rozwarstwienia na prostych krawędziach została zmierzona prostopadle do krawędzi.

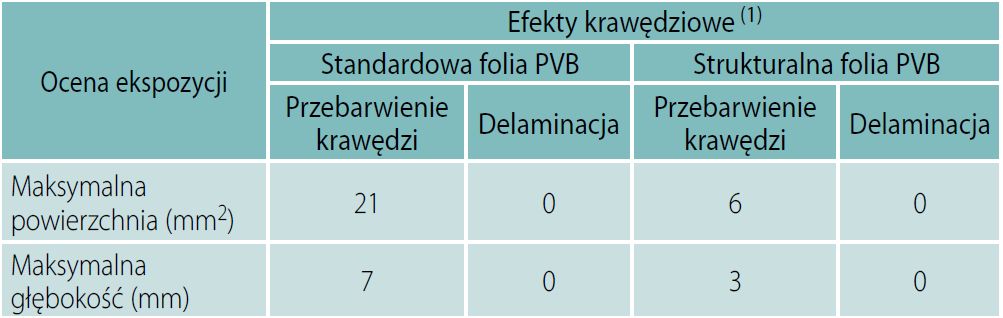

Zmierzono głębokość i długość dowolnego efektu krawędziowego; średnią powierzchnię i maksymalną głębokość podano dla zestawu próbek w Tabeli 2. Próbki pozostawiono przez 60 dni w warunkach otoczenia i poddano ponownej ocenie, a wyniki przedstawiono w Tabeli 3. Po ponownej ocenie przebarwienie na krawędziach nie było już widoczne.

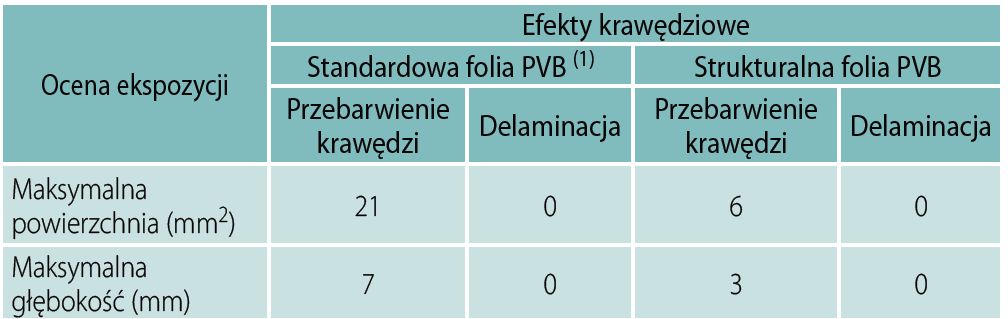

Tab. 1. Międzywarstwy PVB - ekspozycja na mgłę solną - ocena po 12-tygodniowej ekspozycji

(1) Obszar przebarwienia obliczony jako głębokość po przekątnej ok. 3 mm w narożach

Badanie wskazuje, że testy w mgle solnej zgodnie z normą ASTM B117 mogą spowodować przebarwienie na krawędzi i rozwarstwienie w próbkach szkła laminowanego.

Test przeprowadzany jest w ciągu 12 tygodni lub krócej i może służyć jako przyspieszony test prognostyczny dla ESN. W tym badaniu strukturalna folia PVB w laminatach szklanych wypadła lepiej niż standardowa folia PVB pod względem rozwoju przebarwienia na krawędziach.

Oba rodzaje folii (międzywarstw) wystawione na działanie ciągłego klimatu morskiego, symulowanego przez testy w mgle solnej, charakteryzują się dobrą trwałością, o czym świadczy minimalny i odwracalny rozwój rumienia na krawędziach. Wyniki tego testu wskazują również, że strukturalna folia PVB nie jest tak podatna jak standardowa folia PVB na rozwój niewielkiego rozwarstwienia krawędzi po usunięciu z ekspozycji na mgłę solną.

Tab. 2. Międzywarstwy PVB - ekspozycja na mgłę solną - ocena po 60 dniach ekspozycji

(1) Delaminacja (rozwarstwienie) wystąpiła na górnej krawędzi – wartość maksymalnej głębokości < 1 mm

Kompatybilność uszczelniaczy

Międzywarstwy (folie laminujące) mogą reagować z niekompatybilnymi materiałami, z którymi mogą się stykać. W związku z tym należy dokładnie sprawdzić wpływ bezpośredniego kontaktu międzywarstw z substancjami chemicznymi stosowanymi w uszczelniaczach lub klejach, a w niektórych przypadkach należy go unikać. Niniejsza metoda badawcza ma na celu dostarczenie wskazówek dotyczących kompatybilności szczeliwa, gdy styka się ono bezpośrednio z krawędzią laminatu. `

Testy kompatybilności są przeprowadzane pomiędzy dostępnymi na rynku uszczelniaczami i międzywarstwami, jeśli jest to uzasadnione wprowadzeniem produktu do sprzedaży, modyfikacjami produktu lub w przypadku projektów specjalnych. Wyniki testów są raportowane/publikowane, ale producenci międzywarstw nie wydają zaleceń dotyczących uszczelniaczy/szczeliw, ponieważ od czasu do czasu mogą pojawiać się między nimi różnice i modyfikacje uszczelniaczy. Testy są przeprowadzane zgodnie z rygorystycznym protokołem umożliwiającym porównanie testowanych produktów. Wyniki testów mogą nie mieć przełożenia na rzeczywiste oddziaływania na miejscu (na budowie).

Rys. 5. Diagram oceny dla określenia kompatybilności uszczelniaczy

Nie zidentyfikowano dostępnego w handlu szczeliwa, które byłoby w sposób ciągły kompatybilne ze szkłem laminowanym, co zostało sprawdzone zgodnie z zalecanym protokołem. Biorąc pod uwagę trendy rynkowe, wydaje się, że cała rodzina uszczelniaczy silikonowych jest najczęściej stosowana w połączeniu ze szkłem laminowanym.

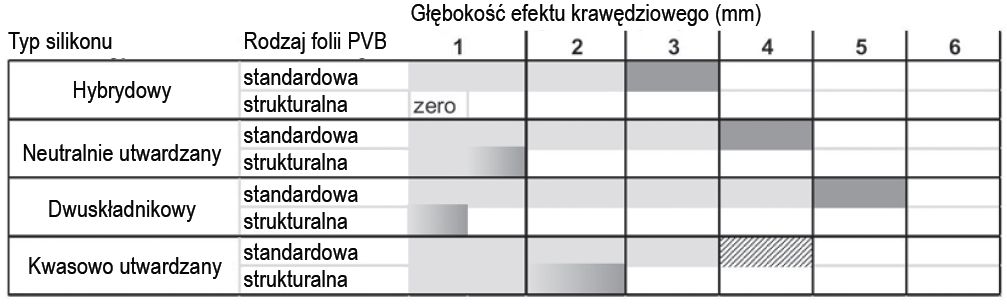

Szczeliwa mogą zawierać rozpuszczalniki, które mogą być szkodliwe dla folii laminującej. W większości badanych przypadków, szczeliwa uważane za neutralne pod względem utwardzania, zwykle lepiej wypadają w tej ocenie zgodności niż szczeliwa, które wykazują utwardzanie kwasowe.

Szczeliwa utwardzane kwasowo mają tendencję do generowania największych efektów krawędziowych w szkle laminowanym spośród rodziny silikonowych szczeliw do szklenia.

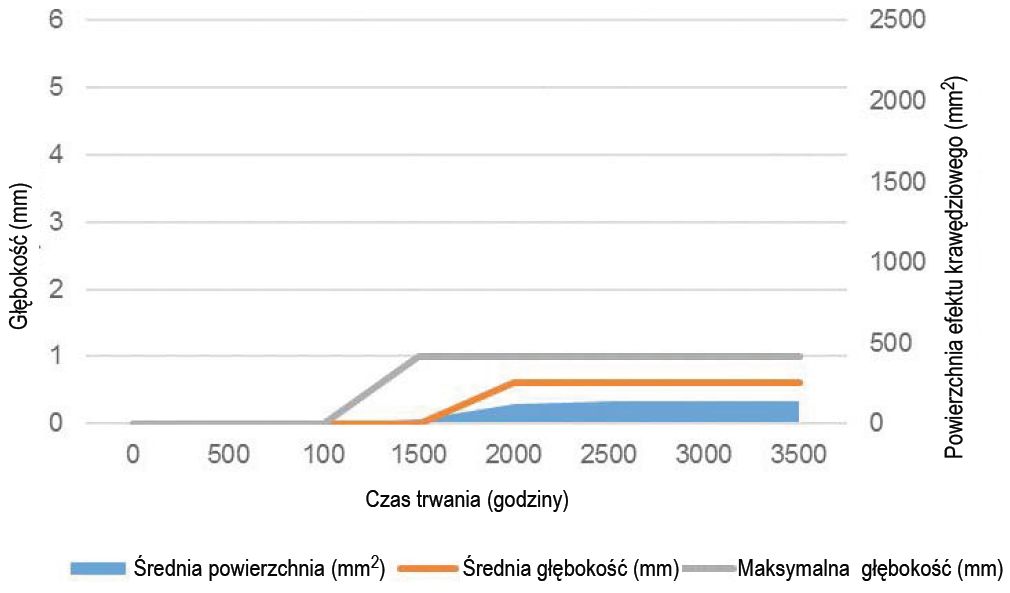

Rys. 6. Typowe dane dla strukturalnej folii PVB i uszczelniacza strukturalnego

Uszczelniacze i inne kleje muszą pozostawać w ścisłym kontakcie z krawędzią laminatu przez cały czas trwania testów, aby można je było ocenić pod ich kątem wpływu na folię laminującą dochodzącą do krawędzi szkła. Procedura stosowana do testowania jest udokumentowana i opublikowana zarówno przez firmę Eastman, jak i stowarzyszenie Glass Association of North America (GANA) jako standardowa metoda badania krawędzi szkła laminowanego będącego w kontakcie ze szczeliwami i taśmami do szklenia.

Ekspozycja wymaga komory kondensacyjnej UV z żarówkami UV313 ustawionymi na natężenie promieniowania 0,71 W/m2. Ciągły cykl ekspozycji obejmuje 16 godzin promieniowania UV w temperaturze 66°C, a następnie 8 godzin kondensacji w temperaturze 60°C. Całkowity czas ekspozycji wynosi 3500 godzin z 500-godzinnymi przerwami.

Efekty krawędziowe są zwykle widoczne jako marginalne, bardzo małe, 2 mm – 3 mm (0,08 cala – 0,12 cala), pęcherzyki krawędziowe, czasami tylko występujące wzdłuż krawędzi, innym razem bardzo wyraźne i odizolowane. Zakres efektów krawędziowych różni się w zależności od uszczelniacza lub kleju.

Efekty krawędziowe powodowane przez szczeliwa i kleje, jakie zaobserwowano w tym teście, są zwykle maksymalne na głębokości około 10 mm (0,39 cala) od krawędzi i często występują jako pojedynczy pęcherzyk. Chociaż w przypadku uszczelniaczy i klejów zawierających siarczki może wystąpić niewielkie przebarwienie, zwykle efekt krawędzi jest wyraźny, ale nie powoduje dużej zmiany koloru międzywarstwy.

Czasami cykl testowy skutkuje minimalną lub zerową interakcją między szkłem laminowanym a uszczelniaczem lub klejem. Nie gwarantuje to jednak takich samych wyników w terenie, ponieważ na reakcje mogą wpływać różnice w zastosowaniu oraz zróżnicowanie środowiskowe i materiałowe.

Uszczelniacze, kleje, uszczelki i klocki podpierające/ustalające należy wybierać w pierwszej kolejności na podstawie ich pożądanej efektywności (tj.: wytrzymałości na ściskanie, wytrzymałości na rozciąganie, odporności na warunki atmosferyczne, jakości strukturalnej i kolorystycznej), przy czym efekty krawędziowe powinny być brane pod uwagę po ustaleniu klasy efektywności lub rodziny właściwości użytkowych.

Chociaż uszczelki i bloki podpierające/stabilizujące mogą i mają kontakt z krawędzią laminatu, dane uzyskane przy użyciu tej metody testowej są ważne tylko wtedy, gdy przez cały czas trwania testu utrzymywany jest ich ścisły kontakt z krawędzią laminowanego szkła. Dane z tego testu są oceniane wizualnie przy użyciu następujących kryteriów (rys. 5):

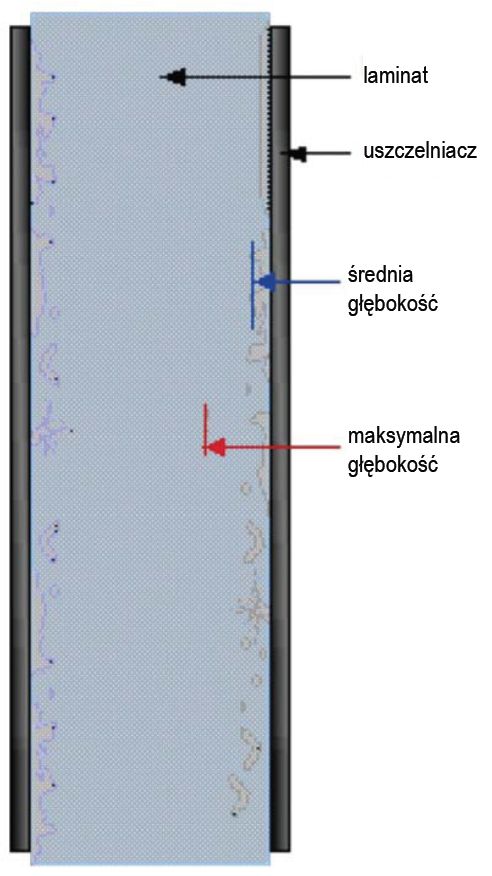

Średnia głębokość efektu krawędziowego: jest, określona wizualnie, i określa średnią wartość głębokości na której zaobserwowano pęcherzyki, przebarwienia lub zamglenia. Odczyt jest dokonywany od krawędzi laminatu w kierunku jego środka i mierzony w milimetrach (mm). Liczba ta jest oceniana przy każdym interwale ekspozycji.

Maksymalna głębokość efektu krawędziowego: największa głębokość występowania pęcherzyków, przebarwień lub zamgleń mierzona od krawędzi laminatu w kierunku środka. Jest to największa liczba zarejestrowana przy dowolnej krawędzi podczas dowolnego okresu oceny laminatu. Maksymalna głębokość jest podawana po zakończeniu testów w milimetrach (mm).

Tab. 3. Wybrane dane dotyczące kompatybilności silikonu i szkła laminowanego

Długość efektu krawędziowego: suma długości krawędzi laminatu, na którą nałożono szczeliwo, mierzona w milimetrach, przy której w okresie ekspozycji zaobserwowano pęcherzyki, przebarwienia lub zamglenia. Procentowy udział długości efektu krawędziowego: średnia długość dotknięta efektami krawędziowymi podzielona przez całkowitą długość laminatu, na który nałożono uszczelniacz. Całkowita długość laminatu z nałożonym uszczelniaczem i po starzeniu wynosi 580 mm. Średni obszar efektu krawędziowego: średnia głębokość zaobserwowanego efektu krawędziowego pomnożona przez średnią długość.

Płaskowyż rozwarstwienia: maksymalna i średnia głębokość stała/niezmienna dla dwóch ostatnich okresów oceny. Efekty krawędziowe mogą „przesuwać się” w trakcie testu i mogą się różnić/zmieniać się w zależności od interwału. Maksymalna głębokość obserwowana w dowolnym momencie programu ekspozycji jest wartością podawaną/raportowaną niezależnie od maksymalnej głębokości po zakończeniu testu. Dane na rysunku 6 pokazują dane przedstawione w typowy sposób dla strukturalnego PVB i uszczelniacza strukturalnego.

Dane podsumowujące w Tabeli 4 przedstawiają skonsolidowane dane według ogólnego typu produktu silikonowego i kompatybilności szkła laminowanego zarówno ze standardową folią PVB, jak i strukturalnym PVB. Przedstawione dane powinny być wykorzystywane jako odniesienie i przewodnik przy wyborze szczeliwa, ale nie powinny być traktowane jako gwarancja wydajności.

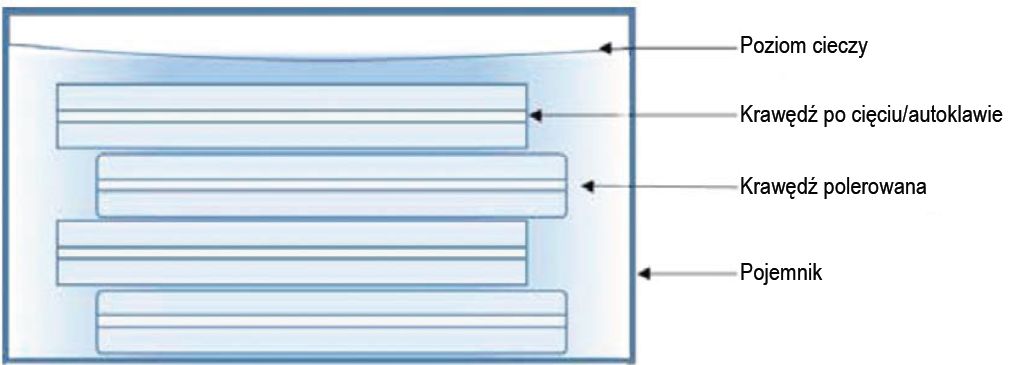

Rys. 7. Szkło laminowane ułożone w pojemniku testowym z płynem

Testy zanurzeniowe

Protokół testów zanurzeniowych obejmuje zanurzenie próbek laminatu w różnych cieczach przez łącznie 60 dni plus kontrole, które są utrzymywane w stanie suchym w temperaturze otoczenia. Laminaty są sprawdzane w różnych odstępach czasu w celu określenia, czy wystąpiła jakakolwiek degradacja/pogorszenie stanu krawędzi.

Celem tego testu jest:

1) ustalenie, czy kontakt różnych cieczy z odsłoniętymi krawędziami laminatu ma szkodliwy wpływ na wygląd laminatu i jakość krawędzi,

2) określenie, czy krawędzie cięte i polerowane mają różny wpływ na efekt krawędziowy,

3) ocena laminatów po długotrwałym przechowywaniu w celu określenia niekorzystnego wpływu zaabsorbowanych substancji chemicznych,

4) określenie możliwości zastosowania tego testu jako przyspieszonego predyktora ESN.

Test ten nie obejmował powtarzalnego zanurzenia po dłuższym suszeniu. Nie jest znana autorowi żadna krajowa norma, który obejmowałby tego typu testy, dlatego też podano szczegółowe informacje na temat testu. Konstrukcja próbki składała się z laminowanego odprężonego szkła z standardową folią PVB. Rozmiar próbki wynosił nominalnie 10 cm x 10 cm. Laminowanie przeprowadzono przy użyciu standardowych technik montażu i obróbki w autoklawie. Połowę próbek po autoklawowaniu poddano dalszej obróbce poprzez polerowanie krawędzi.

Przeprowadzono ocenę w czasie zerowym pod kątem wizualnego zmętnienia i efektów krawędziowych. Próbki zostały następnie podzielone tak, aby po dwie z każdego typu krawędzi zostały umieszczone w różnych cieczach. Próbki zostały ułożone poziomo na płaskich powierzchniach w plastikowych pojemnikach z wystarczającą ilością nierozcieńczonej cieczy, aby przykryć wierzch laminatów. Krawędzie laminatów były odsunięte od krawędzi pojemników, aby zapewnić maksymalną ekspozycję na środek czyszczący (rysunek 7).

Próbki znajdowały się w temperaturze otoczenia w odpowiednich cieczach przez określony czas. Zostały na krótko wyjęte z cieczy, przepłukane wodą w celu usunięcia wszelkich pozostałości środka czyszczącego i wytarte do sucha ręcznikiem przed badaniem

Próbki były oceniane w ten sposób codziennie przez tydzień, a następnie po 14, 21, 28 i 60 dniach. Ocena składała się z zapisu temperatury otoczenia, oględzin pod kątem zmętnienia, zamglenia, odbarwienia, a także zapisu maksymalnej głębokości, średniej głębokości i długości występowania efektów krawędziowych na każdej krawędzi.

Każda skaza była mierzona w mm. Natychmiast po dokonaniu oceny próbek, umieszczano je z powrotem w płynie czyszczącym do następnego okresu oceny. Technikę tę powtarzano w każdym odstępie czasu, aż do upływu 60 dni. Po końcowej ocenie, wypłukane i wysuszone laminaty zostały ułożone poziomo na odpowiednich pojemnikach i pozostawione do wyrównania z atmosferą otoczenia.

Próbki oceniano po 1 dniu i 1 tygodniu w taki sam sposób, jak opisano wcześniej, z wyjątkiem etapu płukania i suszenia. Płyny użyte do ekspozycji to: wybielacz, detergent do prania, płyn do mycia szyb, detergent do naczyń i woda.

Ogólnie rzecz biorąc, przed 14-dniową oceną na próbkach nie powstały żadne skazy. W 14-dniowym okresie oceny na próbkach wybielacza, płynu do mycia szyb i wody zaobserwowano bardzo niewielki przebarwienie na krawędzi (białawą „mgłę”). Maksymalna głębokość tej skazy wynosiła 1 mm w przypadku wybielacza i wody oraz 2 mm w przypadku płynu do mycia szyb.

Wszystkie próbki z wyjątkiem suchej kontroli wykazywały pewną formę zarumienienia krawędzi w 21-dniowym okresie oceny. Przez całe 60 dni zanurzeniowej części testu nie zaobserwowano przebarwienia krawędzi.

Przebarwienie krawędzi nadal wnikało w laminat w miarę upływu czasu, ale w żadnym momencie podczas tego testu przebarwienie to nie przekroczyło 4 mm (jak zaobserwowano na próbkach do czyszczenia szkła). Średnia głębokość przebarwienia wynosiła 2 mm.

Po wyjęciu próbek z części zanurzeniowej testu, po upływie 1 dnia zauważono, że większość przebarwienia krawędzi znacznie się zmniejszyła lub całkowicie zniknęła. Nadal nie było rozwarstwienia krawędzi. Przy 7-dniowej ocenie na sucho, niewielkie zamglenie krawędzi było widoczne na próbce do czyszczenia szkła i kontroli wody. Rozwarstwienia na wszystkich próbkach były również ograniczone do krawędzi, a w niektórych przypadkach były tak małe, że trudno było je dostrzec.

Jedynym wyjątkiem od tej reguły jest próbka nr 9 (zanurzona w preparacie do czyszczenia szkła), z krawędzią po cięciu/autoklawie, która miała widoczne rozwarstwienie w prawym dolnym rogu próbki. Rozwarstwienie przypominało kształt ameby, było zlokalizowane 15 mm od każdej krawędzi, z przednią częścią rozwarstwienia 20 mm po przekątnej od rogu. Średnica rozwarstwienia wynosiła około 3 mm.

Wszystkie próbki, z wyjątkiem suchych kontroli, wykazywały pewną formę przebarwienia krawędzi podczas okresu ekspozycji. To przebarwienie krawędzi zasadniczo znika na większości próbek w ciągu jednego dnia po wyjęciu z cieczy. Większość próbek rozwinęła nieznacznie delaminację na krawędzi (rozwarstwienie) po 1 tygodniu przebywania w warunkach otoczenia po zanurzeniu.

Nie wydaje się, aby istniała znacząca różnica między krawędziami ciętymi i polerowanymi, chociaż niektóre polerowane krawędzie miały niższy poziom delaminacji na krawędzi po wyschnięciu. Podczas testów i późniejszego suszenia było oczywiste, że płyn do mycia okien był najostrzejszym z płynów pod względem ataku na laminat.

Po sześciu latach przechowywania laminatów w warunkach otoczenia bez dostępu światła, zostały one poddane ponownej ocenie. Z każdego laminatu zniknęły wszelkie oznaki przebarwienia. W przypadku wybielacza z chlorem, wody i nieobrobionych krawędzi wszystkie próbki nie wykazywały żadnych wad w postaci rozwarstwienia lub przebarwienia – nawet jeśli podczas testów odnotowano rozwarstwienie krawędzi.

Pozostałe próbki miały zazwyczaj jednolite rozwarstwienie wokół krawędzi, przy czym głębokość rozwarstwienia żadnej próbki nie przekraczała 4 mm. Próbki nie rozwinęły głębszej penetracji obszaru rozwarstwienia, jednak w większości przypadków obszar rozwarstwienia stał się jednolity wokół krawędzi, jeśli istniał. Nie było znaczącej różnicy między próbkami z krawędzią ciętą/autoklawowaną a próbkami z krawędzią polerowaną. Jednak ogólna liczba efektów krawędzi jest tak mała, że trudno jest określić, czy polerowanie krawędzi w tym teście przyniosło jakąkolwiek poprawę lub szkodę.

Z badania testowanych produktów wynika, że płyn do mycia szyb jest najostrzejszym środkiem czyszczącym zarówno pod względem przebarwie krawędzi, jak i delaminacji. Nie wiadomo, czy wielokrotne zanurzanie i suszenie zmieniłoby te wyniki lub czy ekspozycja na inne rozpuszczalniki lub ekspozycja w temperaturach wyższych niż temperatura otoczenia miałaby jakikolwiek wpływ. Należy zauważyć, że na tych próbkach nie przeprowadzono żadnych testów przyczepności ani innych testów mechanicznych.

Na podstawie wyników tego testu można stwierdzić, że ograniczony (przypadkowy) kontakt z testowanymi cieczami nie będzie miał dużego negatywnego wpływu na widoczną jakość szkła laminowanego wykonanego ze standardową folią PVB. Test ten może również służyć jako predyktor wydajności ESN.

Podsumowanie

Oczywiste jest, że cztery opisane testy mają różne mechanizmy dostarczania do międzywarstwy wilgoci lub chemikaliów, które z kolei mogą reagować i powodować rozwarstwienie na krawędzi. Szkło laminowane to wysokowydajny materiał konstrukcyjny składający się ze szkła i polimerowej warstwy pośredniej, które są łączone ze sobą w procesie termicznym i ciśnieniowym.

Chociaż niniejszy artykuł poświęcony jest metodom testowym służącym do oceny stabilności krawędzi, należy zauważyć, że przyczyny rozwarstwienia na krawędzi lub w strefach śroskowych laminatu, mogą być spowodowane wieloma zmiennymi i zwykle występują w kombinacjach, a nie jako pojedynczy czynnik. Produkty laminowane z międzywarstwami PVB i innymi niż PVB mogą być podatne na rozwarstwienie, jeśli nie są odpowiednio zaprojektowane i laminowane.

Przyczyną rozwarstwienia może być rodzaj i grubość międzywarstwy, wypaczenie szkła, załamanie krawędzi szkła, zanieczyszczenie, niewłaściwe przetwarzanie, przechowywanie i obsługa lub niewłaściwy montaż na budowie i wiele innych zmiennych.

Niski współczynnik ESN sam w sobie nie jest gwarancją ochrony przed rozwarstwieniem, podobnie jak test wygrzewania nie jest gwarancją ochrony przed samoistnym pęknięciem szkła hartowanego.

ESN to ocena, która pozwala użytkownikowi podjąć decyzję dotyczącą podstawowej akceptowalności produktu dla danego zastosowania. Rozwarstwienie na krawędziach wpływa na estetykę szkła laminowanego, podczas gdy rozwarstwienie w strefach środkowych może wpływać na charakterystykę uderzenia i bezpieczeństwo oszklenia w momencie uderzenia lub po nim, jeśli odłamki szkła nie zostaną zatrzymane przez warstwę pośrednią.

Określenie stabilności krawędzi konstrukcji ze szkła laminowanego jest złożone, ale jak wykazano, można je zbadać za pomocą różnych metod testowych. Dla każdego projektu należy przeprowadzić ogólną ocenę efektywności międzywarstwy i całego szkła laminowanego, aby upewnić się, że materiały są w stanie spełnić pożądane właściwości na miejscu budowy.

Szkło laminowane oferuje wiele korzyści, od bezpieczeństwa i ochrony poprzez ekranowanie UV, tłumienie akustyczne, konstrukcyjne i żywe opcje projektowe. Informacje te pozwalają projektantowi dokonać świadomego wyboru metod instalacji, projektu systemu i produktów ze szkła laminowanego.

Julia Schimmelpenningh, Eastman Chemical Company

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii