C.M.S. Brembana od samego początku skupia swoje siły w kierunku rozwoju technologii pionowej. Jako pierwsza firma z tego sektora zainwestowała znaczne środki finansowe na wzmocnienie wydajności projektowej i produkcyjnej maszyn pionowych.

W nowej fabryce w Levate, na ponad 25 000 m2 powierzchni, C.M.S. Brembana produkuje centra obróbcze poziome, stoły tnące, prostolinijne, zatępiarki, wiertarki i szlifierki pionowe. Ta szeroka i zaawansowana oferta została poszerzona o centrum obróbcze pionowe, sterowane numerycznie Deltaprofile, przeznaczone do obróbki szkła o kształtach prostokątnych i profilowanych, z wykonaniem szlifowania na wymiar, polerowania i frezowania o dużej precyzji.

Deltaprofile: kompletna gama

Deltaprofile posiada następujące cechy charakterystyczne:

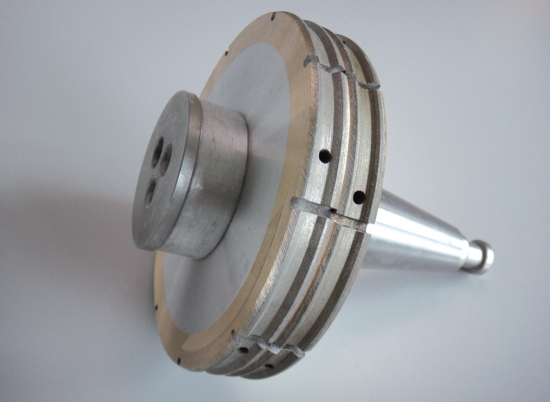

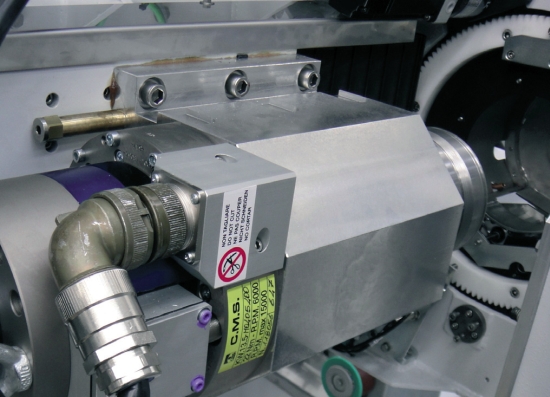

wrzeciono 13,5 kW z prędkością 0-15 000 obr./min i uchwytem stożkowym ISO 40,

obrotowe uchwyty narzędziowe z 13 pozycjami i z możliwością zamontowania na każdym stożku tarcz o łącznej grubości równej 50 mm,

prowadnica szkła do redukcji wibracji podczas obróbki i do zagwarantowania maksymalnej precyzji,

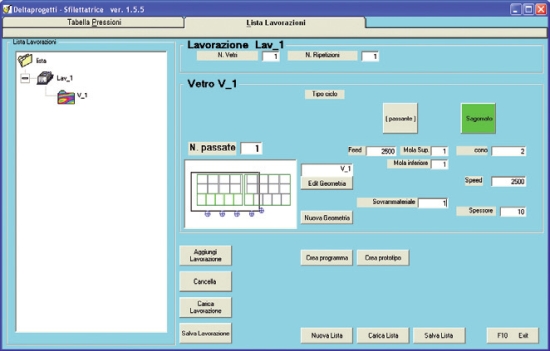

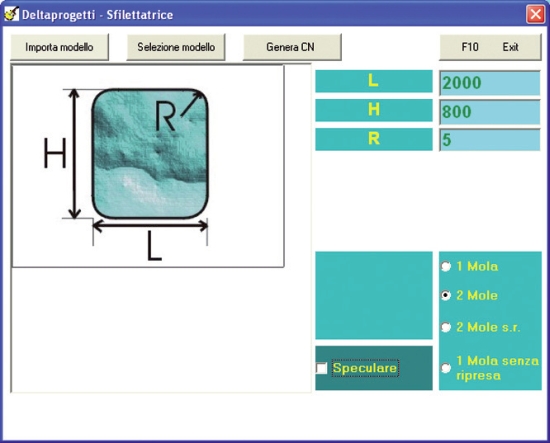

software zarządzania KWP do automatycznego generowania programów i wykorzystania kodów kreskowych.

Maszyna ta spotyka się z dużym zainteresowaniem na rynku, dając znacznie więcej zalet w stosunku do tradycyjnych rozwiązań. Deltaprofile jest ostatnim aktem ewolucyjnym maszyn stworzonych z intencją zaoferowania na rynku rozwiązań produkcyjnych jeszcze bardziej zintegrowanych i wydajnych.

Nowe, pionowe centrum obróbcze sytuuje się, oprócz serii wiertarek i szlifierek pionowych, obok modeli z serii Deltagrind – zatępiarko-szlifirek o dużej wydajności głównie stosowanej w sektorze produkcji okien, Deltashape – zatępiarko-szlifierek do szkła coating niskoemisyjnych, prostokątnych i profilowanych, Easytools – wiertarko-frezarek pionowych obrabiających obwód i wykonujących otwory oraz nacięcia, Compact Drill+Mill – wiertarko-frezarki podobna do poprzedniej, ale stosowana w różnych aplikacjach.

W Deltaprofile połączono w jednej maszynie funkcjonalność oferowaną przez Deltashape i przez Compact Drill+Mill, otrzymując rozwiązanie bardziej elastyczne, będące w stanie obrabiać oprócz 10 różnych grubości, tafle o różnych rozmiarach, o formie prostokątnej i profilowanej, z przynajmniej jednym bokiem prostolinijnym.

Typowy cykl obróbczy jest następujący: tafla zostaje ręcznie lub automatycznie załadowana na załadowczy stół rolkowy, opierając się najdłuższym bokiem na rolkach załadowczych. Te ostatnie przenoszą taflę aż do blokady bazowej, umieszczając ją tak, aby rozpocząć cykl obróbczy. Jednocześnie ssawki blokują od tyłu element w części dolnej.

Płyta w tym momencie znajduje się w obszarze obróbczym gotowa do pracy i jest całkowicie sterowana przez CN kombinacją ruchów poziomych i pionowych ssawek jednostki operacyjnej.

Aby wykonać różne wykończenie lub różne obróbki wymagana jest zmiana narzędzia za pomocą obrotu magazynku podczas ruchu osi.

Na końcu cyklu rolki rozładowcze transportują element w kierunku rozładowczego stołu rolkowego, aby następnie odłożyć ją ręcznie lub automatycznie na stojaki.

Główne obróbki, które Deltaprofile może wykonać to:

szlifowanie surowych elementów na wymiar zarówno prostokątnych jak i profilowanych;

szlifowanie na wymiar z wielokrotnymi przejściami;

użycie tarcz polerskich w celu otrzymania połysku jakościowo podobnego do uzyskanego na centrum obróbczym;

wykonanie kątów promieniowych, ściętych lub kantów;

możliwość obróbki szkła z działaniem niskiej emisji (low-e);

możliwość wykonania frezowania i na szkle monolitycznym i wielowarstwowym;

obcinanie w kwadrat prostokątnych płyt szkła (nie uzyskiwane w pionowych wielowrzecionowych systemach szlifowania).

Jedna maszyna, wiele zalet

Połączenie dwóch typów maszyn, jednej do obróbki obwodu, drugiej do obróbki powierzchni pozwala na uniknięcie przesunięcia się elementu, co jest korzystne pod względem precyzji obróbczej i redukcji czasów przestoju.

W jednostce czasu funkcjonalność tej linii jest porównywalna z klasyczną linią obróbczą, ale w stosunku do tej ostatniej, Deltaprofile optymalizuje przestrzeń zajmowaną w fabryce. Deltaprofile ma długość dolną do 18 metrów, natomiast średnia długość klasycznej linii to 25-30 metrów.

Do redukcji czasów przestoju przyczynia się także software CMS, który pozwala na automatyczne wytwarzanie programów obróbczych za pomocą odczytu kodu kreskowego. Jeżeli urządzenie jest połączone z systemami automatycznego załadunku i rozładunku elementów, ogranicza działania operatora tylko do nadzoru i przybliżania/oddalania stołu z elementami przed i po obróbce do maszyny.

Oprogramowanie pozwala na: importowanie plików .dxf, predyspozycję do biblioteki form parametrycznych tafli do obrabiania, możliwość zarządzania zużyciem tarcz szlifierskich za pomocą specjalnej funkcji SW, możliwość zdalnego diagnozowania z wyświetlaniem stanu maszyny z każdego uprawnionego PC.

Wydajność została znacznie zwiększona, w stosunku do tradycyjnych konstrukcji, dzięki serii rozwiązań technicznych wprowadzonych w Deltaprofile, które pozwalają na:

redukcję czasu wyposażenia (całkowicie wyeliminowana predyspozycja i podłączenie ssawek na stole roboczym, typowe dla tradycyjnych centrów obróbczych);

szlifowanie i polerowanie zarówno pojedynczych elementów jak i seryjnych, eliminując czas na regulację typowy w systemach szlifierskich wielowrzecionowych poziomych;

wyeliminowanie ręcznego czasu zmiany narzędzia za pomocą magazynku narzędziowego z 13 pozycjami;

redukcję czasu manipulacji i czasu przestoju od momentu załadunku do rozładunku, tafla szkła jest cały czas w pozycji pionowej i pozwala na ciągły przepływ produkcyjny, bez ręcznego regulowania, przy różnych elementach.

Artur Bilewski

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 3/2011