Zapotrzebowanie na szkło bezpieczne stale rośnie. Obejmuje szklane fasady, jak również szkła do zastosowań wewnętrznych. Przedstawicielom firm, którzy myślą o inwestowaniu w produkcje szkła laminowanego, przedstawiamy porównanie najczęściej obecnie wybieranych metod laminowania szkła.

Zaletą szkła laminowanego jest zdolność do utrzymywania w całości zawieszonej tafli – nawet popękanej (jak ta wisząca na łączniku mocowania punktowego). Dzięki temu, że fragmenty płyty są przyklejone do folii, zmniejsza się ryzyko poranienia przechodniów.

Coraz więcej szkła laminowanego

Do zastosowań szkła, takich jak przeszklenia we wnętrzach, gdzie dawniej było często używane monolityczne szkło hartowane, obecnie coraz częściej stosuje się szkło laminowane złożone z tafli szkła hartowanego ESG i szkła wzmacnianego termicznie{mospagebreak} TVG.

Ponieważ pozwala to wykorzystać połączenie dwóch cech: dużej wytrzymałości, jaką daje szkło hartowane oraz wytrzymałości resztkowej (po spękaniu), jaką daje szkło wzmacniane termicznie. Szkło wzmacniane termicznie nawet popękane pozostaje w ramie, a rozbite kawałki szkła są przyklejone do folii. Nie rozpada się na drobne fragmenty, które mogą spaść na głowy osób przechodzących pod fasadą lub konstrukcją szklaną w chwili, gdy ulegnie ona zniszczeniu.

Rosnące zapotrzebowanie na szkło laminowane umożliwia jego producentom spełniać rolę tylko firmy laminującej obrobione mechanicznie elementy, zakupione od poddostawców, tzw. tafli pre-laminowanych -

i taką właśnie metodę produkcji szkieł ochronnych też warto rozważyć.

Do produkcji bezpiecznego szkła laminowanego mogą być zastosowane dwa różne sposoby: z autoklawem lub bez niego.

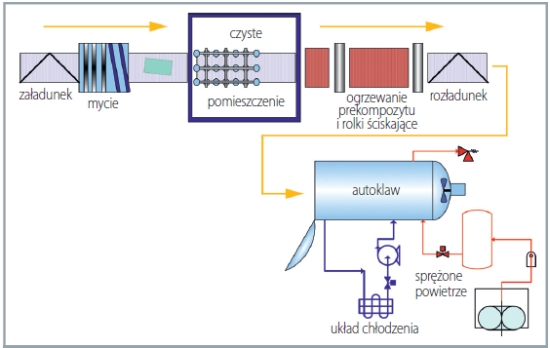

Rys. 1. Produkcja szkła VSG na linii z autoklawem. Postęp prac zgodnie z kierunkiem pomarańczowej strzałki.

Produkcja szkła VSG z autoklawem

Produkcja odbywa się w autoklawie umiejscowionym na linii do laminowania szkła VSG (rys. 1). Po pocięciu, szkło jest myte, a następnie w klimatyzowanym pomieszczeniu (tzw. clean room) jest łączone w pakiety z folią PVB (tafla szkła - folia PVB - tafla szkła).

Następnie te pakiety (pre-kompozyt) są wstępnie podgrzewane i ściskane na walcach w celu usunięcia pęcherzy powietrza. Teraz wstępnie zalaminowane szkło jest wkładane do autoklawu i poddawane działaniu wysokiego ciśnienia i temperatury.

Inwestycje obejmują następujące elementy:

- myjka do czyszczenia szkła (niezbędna jest zdemineralizowana woda),

- linia do laminowania szkła VSG (obsługa ręczna, półautomatyczna lub w pełni automatyczna),

- clean room do składania pakietów z kompozytu (stała temperatura ok. 20°C, wilgotność max 25%),

- autoklawy z wyposażeniem (sprężarka, układ chłodzenia, ogrzewania i wentylacji).

W tej metodzie arkusz PVB jest przetwarzany w takim stanie, jak został dostarczony przez producenta. Nie jest to konieczne dodatkowe suszenie tak długo, jak długo folia w „clean room” jest przechowywana we wcześniej ustalonych warunkach klimatycznych i przetwarzana również w tym pomieszczeniu.

W autoklawie mogą być wykonane poprawne szkła VSG bez pęcherzyków powietrza nawet wówczas, gdy pakiety szkło-folia nie były absolutnie wolne od pęcherzyków. Usuwane są one w drugim etapie procesu. Zmniejsza to znacznie zespołu kontroli jakości. Takie podejście nie jest już możliwe, gdy mamy do czynienia z procesem produkcji szkła VSG bez autoklawu.

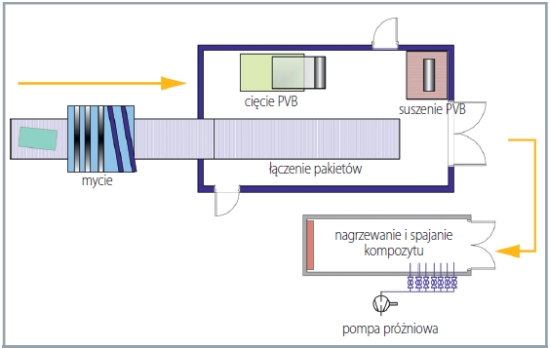

Rys. 2. Produkcja szkła VSG w metodzie worka próżniowego. Przepływ pracy jest zgodny ze strzałkami.

Produkcja szkła laminowanego bez autoklawu

Nawet przy metodzie worka próżniowego (rys. 2) trzeba najpierw umyć szkło. Następnie jest ono w „czystym pomieszczeniu” łączone ze wstępnie wy-

suszoną folią PVB (wymagana resztkowa wilgoć zależy od producenta folii). Wtedy to kompozyt umieszczony jest w szczelnie zamkniętym specjalnym worku próżniowym, wyposażonym w zawór próżniowy - po odpompowywania powietrza następuje wstępne laminowanie na zimno, a następnie poprzez przebywanie w temperaturze podniesionej do ok. 130°C, nadal w warunkach próżni, następuje sieciowanie folii i połączenie kompozytu w szkło laminowane VSG.

W przygotowaniu pre-kompozytu bardzo ważne jest to, aby kompletnie „odpowietrzyć” przestrzeń między taflami szkła i folią PVB np. przez umieszczenie go na co najmniej 15 minut w warunkach zimnej próżni.

W metodzie worka próżniowego są wymagane następujące urządzenia:

- myjka do czyszczenia szkła,

- piec do wstępnego wysuszenia folii PVB,

- clean room do składania pre-kompozytu (20°C, max. wilgotność 25%),

- piec próżniowy do odpowietrzania pakietów i do łączenia „plastrów” w całość1).

1) piece, które mogą wykonywać testy heat soak, można rozszerzyć o system próżniowy w celu produkcji szkła laminowanego, a końcowy etap ostatecznego sklejania pakietów w szyby VSG prowadzić tam z podajnika

Oprócz odpowiednich urządzeń metoda worka próżniowego wymaga też odpowiednich materiałów eksploatacyjnych, np. folii odpornej na wysoką temperaturę i ciśnienie (odporność min. 135°C), by usunąć powietrze z pakietów szkło-folia i połączyć je wytrzymałe szkło VSG.

Potrzebne są również taśmy i uszczelki zapewniające opakowanie hermetyczne oraz zawory ciśnieniowe wielokrotnego użytku, wykorzystywane w czasie procesu sklejania pakietu szkło-folia do utrzymywania stabilnej próżni (minimum -0,2 bar podciśnienia).

Co wyróżnia proces produkcji z workiem próżniowym?

Proces laminowania szkła VSG z wykorzystaniem autoklawu to inwestycja znacznie większa niż metoda worka próżniowego. Patrząc tylko na „czyste koszty”, najbardziej rzuca się w oczy, to przede wszystkim wysoka cena autoklawu. Ceny zaczynają się od około 200 000 euro, plus urządzenia peryferyjne.

Ważnym kryterium do wyboru metody jest ilość szkła VSG, które ma być produkowana. Jeśli jest to ponad 50 m2 dziennie, to uważa się, że jest to punkt krytyczny, od którego warto będzie przechodzić na produkcję szkła VSG na linii z autoklawem. Metoda worka próżniowego (bez autoklawu) staje się przy takiej ilości mniej opłacalna, bo można dotrzeć do granic zdolności produkcyjnych. Pakowanie pakietów szklanych (szkło z przekładkami z folii) do worków próżniowych odbywa się bowiem w zasadzie ręcznie.

Metoda worka próżniowego daje za to większą elastyczność produkcji i jest zalecana, gdy są produkowane krótkie partie szkła VSG z różnych rodzajów szkła float, ESG, TGV, projektowane pod konkretne konstrukcje szklane.

Inwestycja w linię produkcyjną z metodą worka próżniowego - kosztuje znacznie mniej. Szacuje się, że koszt jest o ok. 50% mniejszy niż linii produkcyjnej z wykorzystaniem autoklawów. Dodatkowo metodę worka próżniowego można również łatwo wykorzystać do produkcji laminowanych płyt ze szkła giętego. Można wykonywać w ten sposób różne rodzaje bezpiecznego szkła laminowanego o różnych krzywiznach, ale należy zapewnić worki próżniowe o odpowiednich rozmiarach.

Trzeba jednak pamiętać, że zużycie materiałów do sporządzania worków próżniowych odpowiednich rozmiarów może znacząco podnieść koszty tej metody. Chociaż folia zastosowana do produkcji worka próżniowego zapewnia jego wielokrotne używanie (worki są przeważnie wielokrotnego użytku), to ma też swoją określoną trwałość. W zależności od zastosowanej folii, worek próżniowy staje się porowaty po kilku procesach produkcyjnych i nie jest już próżnioszczelny i dlatego powinien być wcześniej odsunięty z produkcji. Kosztów utrzymywania próżni i żaroodpornego worka próżniowego nie należy lekceważyć w określaniu cen produkcji.

Również urządzenia wykorzystywane w procesie wstępnego suszenia folii laminującej (PVB) mają kluczowe znaczenie. Tylko, jeśli folia PVB jest używana zgodnie ze specyfikacjami producenta dla poziomu wilgotności, daje pewność, że pakiet szkło-folia jest pozbawiony pęcherzyków i trwały. Wymaga to zastosowania pieca do ograniczania resztkowej zawartości wilgoci w folii (zwykle około 4%) do całkowitego wyschnięcia.

Podsumowanie

W każdym z opisanych dwóch procesów produkcji uzyskiwane szkła laminowane VSG mogą być najwyższej jakości. Jednak cena produkowanych szyb VSG różni się znacznie, w zależności od zastosowanych surowców, stosowanych technologii czy też kosztów produkcji. Realny wpływ na cenę może mieć też wielkość produkcji.

Istnieje łączona metoda produkcji laminowanych kompozytów szklanych i form hybrydowych, takich jak zakrzywione szkła laminowane, w której prekompozyt jest wykonywany metodą worka próżniowego, a końcowy etap spajania szkła VSG wykonuje się w autoklawie.

Hermann Frey

„Glaswelt” 1/2011

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 7-8/2012