Do powierzchni Ziemi dociera 46-51% mocy energii emitowanej przez Słońce. Moc ta nie rozkłada się jednak równomiernie na obszarze całego globu. W Polsce, rocznie, suma energii słonecznej przypadającej na powierzchnię 1m2 wynosi około 950-1250 kWh, co oznacza, że średniorocznie około 1000 kWh energii można by uzyskać z każdego 1m2 powierzchni zainstalowanego modułu fotowoltaicznego.

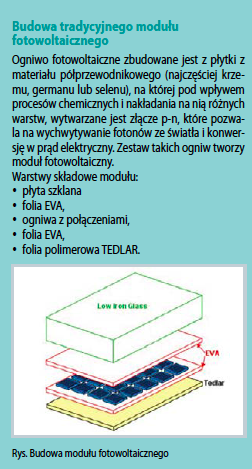

Dostępne na rynku moduły fotowoltaicznie wykorzystują jedynie 9-15% energii słonecznej, która dociera do powierzchni Ziemi i dlatego, zarówno naukowcy, jak i producenci instalacji PV, wciąż prowadzą badania nad nowymi, bardziej efektywnymi technologiami. Jednym z istotnych ograniczeń jest to, że tradycyjna budowa modułów fotowoltaicznych nie nadąża za wyraźnie wzrastającymi możliwościami w zakresie wydajności ogniw. Producenci poszukują więc lepszych rozwiązań. Równolegle pracują nad zwiększeniem trwałości urządzeń.

Wydajność a tradycyjna technologia „bus bar”

Tradycyjnie ogniwa łączy się w temperaturze dochodzącej do 800°C w procesie „sieciowania” siatką linii lutowniczych z wykorzystaniem srebra. Potem takie ogniwa o grubości około 140 mikronów łączone są w moduły w temperaturze bliskiej 230°C za pomocą wstążek lutowniczych srebra (technologia „bus bar”).

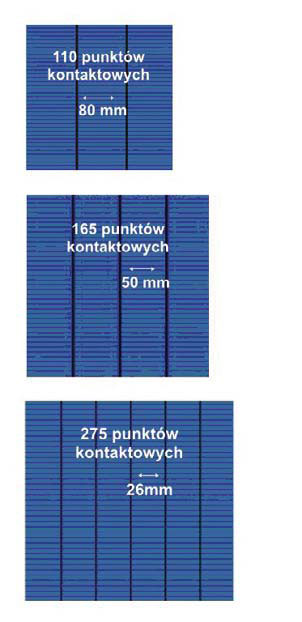

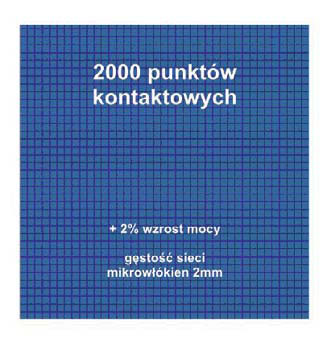

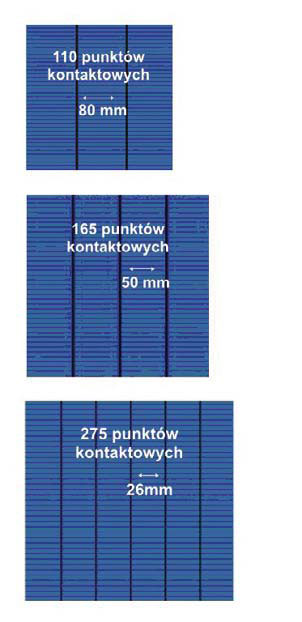

Wydajność modułu w praktyce nie jest w 100% wprost proporcjonalna do wydajności ogniw połączonych szeregowo w matrycę elektryczną. Straty konwersji ogniw w module produkowanym w tradycyjnej technologii „bus bar” są na poziomie 3-5%. Poza tym gęstość siatki połączeń, która odpowiada za transport elektronów w ogniwie, jest dziś w „bus bar”, przy trzech ścieżkach lutowniczych, na poziomie 165 punktów w pojedynczym ogniwie, co nie jest wystarczające dla nowej generacji bardzo wydajnych ogniw, jak np. ogniwa HIT (połączenie ogniwa monokrystalicznego z bardzo cienką powłoką z krzemu amorficznego – ang. Heterofunction with Intrinsic Thin Layer) czy HJT (różnozłączowe, ang. heterojunction).

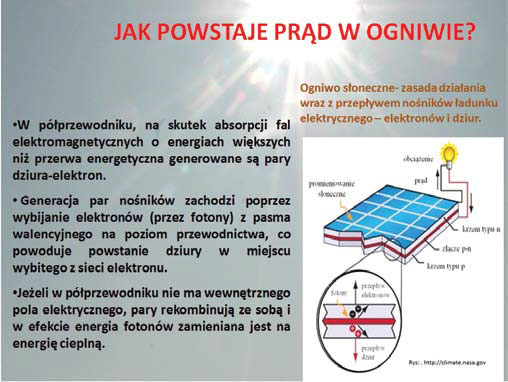

Zastosowanie matrycy Smart WireTM

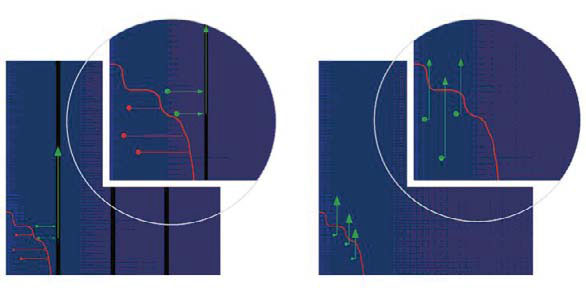

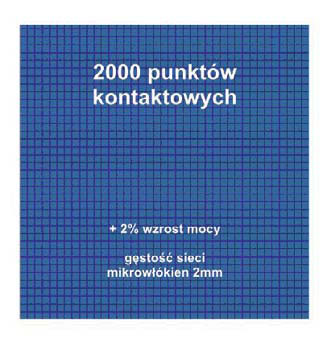

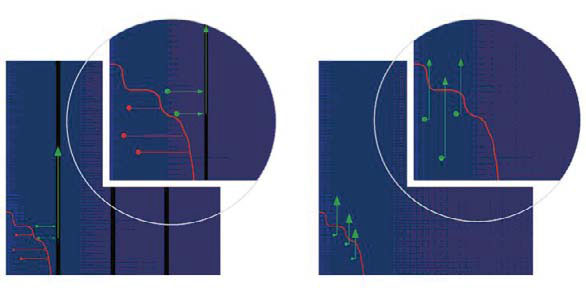

Na rys. 3 pokazane są ogniwa łączone w oparciu o tradycyjną technologię „bus bar”, a na rys. 4 ogniwa łączone w nowej technologii Smart WireTM, w której stosuje się matrycę fotoelektryczną o nowej architekturze. Wykorzystanie technologii Smart WireTM zapewnia, że wydajność modułu jest w 100% wprost proporcjonalna do sumarycznej wydajności pojedynczych ogniw. Jest to związane przede wszystkim z wysoką odpornością na mikrouszkodzenia, niższą rezystancją elektryczną i wyższą absorpcją światła przez matrycę, co niweluje inne straty związane z konwersją ogniw w moduł. Dodatkowo gęstość siatki połączeń (widoczna na rys. 4), która odpowiada za transport elektronów w ogniwie, jest na poziomie 2000 punktów w pojedynczym ogniwie. Jest to wynik 12-krotnie lepszy niż w przypadku stosowania technologii „bus bar”. Rezultatem jest wzrost efektywności i żywotności instalacji fotowoltaicznych.

(...)

Dużo niższa temperatura produkcji modułów (ok. 140°C), w której następuje adhezja sieci miedzianych mikrowłókien z powierzchnią ogniw, minimalizuje stres termiczny, a tym samym pękanie krzemu.

Jeżeli ogniwa w procesie produkcji mają już mikropęknięcia (co jest bardzo częste), to ich wszystkie fragmenty są w 100% aktywną częścią matrycy, bez negatywnego wpływu na pozostałe ogniwa znajdujące się w module. Jest to możliwe tylko dzięki innowacyjnej architekturze matrycy i łączącej ją sieci mikrowłókien.

Lepsza reakcja matrycy Smart WireTM na światło rozproszone niż jej poprzedniczki – matrycy „bus bar” – oraz znikoma wrażliwość na zacienienie powodują, że na dotychczas produkowanych ogniwach można uzyskać o ponad 10% więcej kWh z każdego kWp.

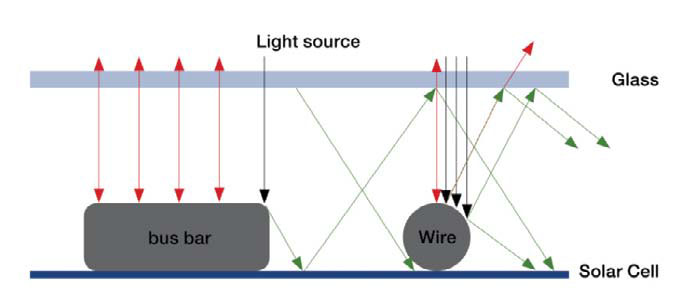

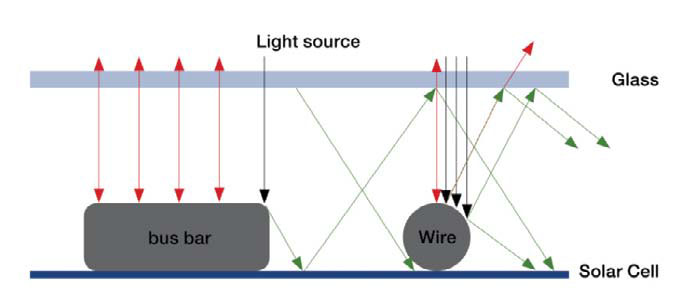

Producenci modułów fotowoltaicznych mogą tak zaprojektować połączenia pojedynczych ogniw w matrycy fotoelektrycznej Smart WireTM siecią mikrowłókien, aby ich wrażliwość na padający cień była niewielka. Wtedy strata na produkcji prądu ogranicza się do niewielkiego obszaru w pobliżu zacienionego miejsca, a nie do całej, aktywnej powierzchni modułu. Okrągły kształt włókien powoduje dodatkowe odbijanie się światła i jego wyższą absorpcję (rys. 6).

Rys. 6. Wrażliwość na światło rozproszone i cień – technologie „bus bar” i Smart WireTM

Nowe kierunki – nowe możliwości

Technologia Smart WireTM może być rozwiązaniem dla wielu problemów, przed którymi stoi dziś przemysł fotowoltaiczny. Jest to głównie technologia matrycy fotoelektrycznej, teoretycznie kompatybilna z wszystkimi typami standardowych ogniw krystalicznych oraz nowych ogniw hybrydowych, które są dziś znane i stosowane na świecie. Dzięki ograniczeniu w procesie produkcji o około 80% udziału srebra, daje potencjał zmniejszenia kosztów produkcji. Ponadto może doprowadzić do kolejnych oszczędności na etapie wytwarzania ogniw fotowoltaicznych, takich jak:

- zmniejszenie do 10 mikrometrów grubości siatki połączeń w ogniwach,

- zmniejszenie do 100 mikrometrów grubości ogniwa,

- wyeliminowanie indu z procesu produkcji,

- ograniczenie kosztów zużycia energii podczas produkcji przez zastosowanie niskiej temperatury łączenia ogniw w matrycę.

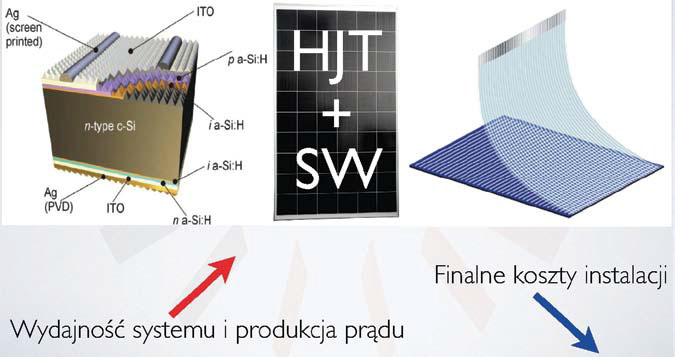

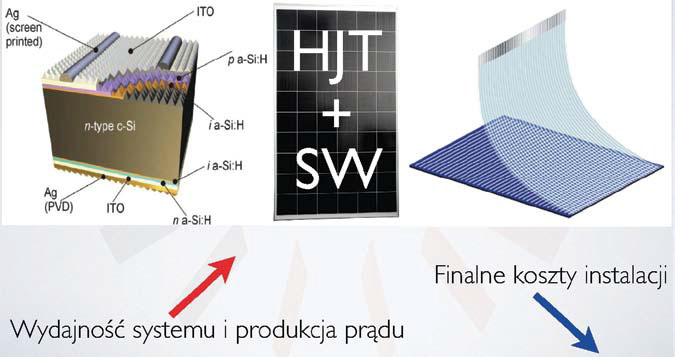

Technologia Smart WireTM zwiększa możliwości w zakresie nowej generacji ogniw hybrydowych – połączenia technologii typu thin-film (cienkowarstwowych) z technologią krzemu krystalicznego. Przykładem takiego fotoogniwa może być ogniwo HJT, a połączenie tych ogniw siecią mikrowłókien zwiększa wydajność i obniża koszty instalacji (rys. 7). Jakie konfiguracje połączeń ogniw jeszcze mogą powstawać, zapewne będziemy mogli doświadczyć w niedługiej przyszłości.

Rys. 7. Ogniwo hybrydowe HJT w połączeniu z technologią Smart WireTM

Amerykanie przodują z kolei w łączeniu ogniw cienkowarstwowych CIGS. CIGS to skrót od Cadmum- Indium–Gallium-Selenide, czyli kadmu, indu, galu oraz selenu, które tworzą tego typu ogniwo. Według firmy Stion obecność krzemu prawie daje gwarancję szybkiej degradacji modułów (co najmniej 1-2% w pierwszym roku eksploatacji), natomiast ogniwa typu CIGS aż tak jej nie doświadczają w całym okresie użytkowania.

Moduły CIGS są zbudowane z dwóch warstw szkła, co zapewnia lepszą ochronę przed wilgocią, a tym samym dłuższą żywotność. Są również odporne na tzw. PID, a nawet degradację spowodowaną promieniowaniem UV. W warunkach laboratoryjnych sprawność modułów marki Stion wyniosła 13,4%, co zo – stało potwierdzone przez amerykański instytut NREL.

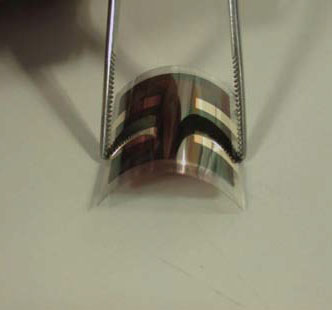

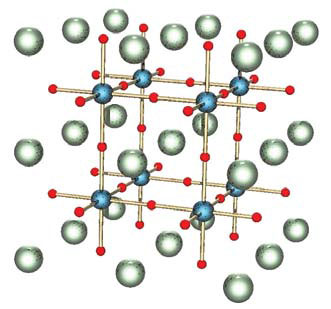

Rys. 8, 9. Płytka perowskitowa (tytanian wapnia) oraz struktura krystaliczna perowskitów

Przełomowa technologia odkryta przez Polkę

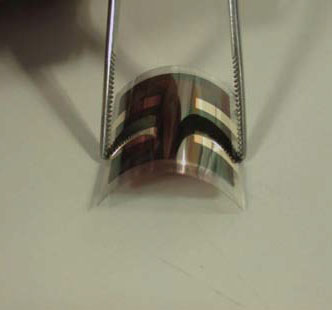

Polska naukowiec, Olga Malinkiewicz, dokonała przełomowego odkrycia – z powodzeniem zastosowała do produkcji ogniw fotowoltaicznych perowskity, tworząc niezwykle efektywną, znacznie tańszą i bardziej uniwersalną technologię niż wszystkie dotychczas stosowane. Perowskity to grupa nieorganicznych związków chemicznych, znanych już od XIX wieku. Wiadomość o odkryciu niedawno została upubliczniona.

Proces wytwarzania ogniw w technologii opracowanej przez Olgę Malinkiewicz nie wymaga stosowania wysokiej temperatury, dzięki czemu dużo niższe będą koszty produkcji modułów fotowoltaicznych. Perowskity są znacznie bardziej elastyczne niż krzem, mogą być więc stosowane wszędzie. Można je nanosić na dowolny materiał: odzież, płótna, plastik czy nawet papier. Szczególnie ważne w tej technologii jest jednak to, że aby zaabsorbować taką samą energię słoneczną co 180 mikrometrów warstwy krzemowej, wystarczy zaledwie 1-mikrometrowa warstwa perowskitowa!

Według Olgi Malinkiewicz możliwości wykorzystania ogniw słonecznych produkowanych w technologii perowskitów są niemal nieo graniczone – w przyszłości można by było np. pokrywać nimi powierzchnie domów, ubrań czy urządzeń elektronicznych, które ładowałyby się dzięki energii słonecznej. Jak wykorzystają to odkrycie polskie laboratoria? Produkcja perwoskitów jest bardzo prosta, wielokrotnie prostsza od grafenu, więc być może w Polsce zaczniemy produkować ogniwa, które są znacznie sprawniejsze i tańsze od amerykańskich CIGS?

Dokąd zmierzamy

Jak widać, działania naukowców i producentów zmierzają do zwiększenia wydajności instalacji fotowoltaicznych, zmniejszenia oddziaływania środowiska atmosferycznego na sprawność modułów i obniżenia kosztów produkcji. Oby ten postęp technologiczny zagościł również i w Polsce oraz pozwolił na korzystanie przez nas z darmowej energii słonecznej.

Mariusz Murdzek

Polska Korporacja Techniki Sanitarnej

Grzewczej Gazowej i Klimatyzacji,

„Polski Instalator” 5/2014

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacj: Świat Szkła 10/2014