Materiały bezpostaciowe wykorzystywano od zamierzchłych czasów. Szkła, żywice (np. bursztyn), oleje schnące znano już w starożytności. Szczególnie szerokie i powszechne wykorzystywanie substancji bezpostaciowych rozpoczęło się w naszych czasach.

Stały się one nieodłączną częścią produkcji przemysłowej. Tłumaczy się to ich cennymi właściwościami fizycznymi, które pozwalają uczynić zadość wysokim wymaganiom stawianym przez współczesna technikę – przezroczystość, wysoka elastyczność, wytrzymałość itp., przy niezbyt skomplikowanej technologii otrzymywania i obróbki [1].

Jednocześnie dalsze analizy właściwości substancji bezpostaciowych prostych (np. szkieł nieorganicznych) i wielkocząsteczkowych (np. polimerów) ustaliły, że wykazują one wspólne cechy.

Współcześnie prowadzone badania przerzuciły most między stałym i ciekłym stanem skupienia i wykryły nowy typ relaksacyjnego mechanizmu reagowania materiałów należących do tej klasy, na zewnętrzne oddziaływanie. Zależnie od szybkości przyłożenia naprężenia zewnętrznego, jedna i ta sama substancja przejawia własności ciała stałego lub ciekłego. W podobny sposób substancje te reagują na wpływ temperatury.

W związku z powyższym, zasadniczą metodą badania właściwości fizycznych jest określenie wpływu na te materiały zmian temperatury oraz częstotliwości zewnętrznego oddziaływania.

Właściwości ogólne materiałów bezpostaciowych

Materiałami bezpostaciowymi określa się substancje nie mające budowy krystalicznej. Do tej klasy materiałów zalicza się swoiste polimery tlenków metali – szkła – oraz polimery-związki bezpostaciowe typu organicznego, będącymi olbrzymimi tworami chemicznie połączonych ze sobą prostych cząsteczek.

Ciężary cząsteczkowe tego typu związków mogą osiągać wartości rzędu 10 000-1 000 000. Oba rodzaje materiałów (szkło i polimery organiczne) w pewnych temperaturach wykazują cechy ciał stałych i podporządkowują się prawu Hooke’a.

W innych temperaturach, bardziej wysokich, pojawiają się w nich prawidłowości stanu ciekłego, ale nie typu newtonowskiego. W zależności od substancji, określa się je cieczami strukturalnymi lub sztywnymi. Te dwa zakresy temperatur zachodzą na siebie. Z tego względu, do opisu podstawowych właściwości materiałów bezpostaciowych niezbędna jest umiejętność rozróżnienia praw rządzących stałym i ciekłym stanem skupienia.

Podstawową cechą charakterystyczną substancji znajdujących się w stanie stałym, ciekłym a nawet gazowym, jest odległość między atomami (cząstkami) oraz siła bądź energia wzajemnego oddziaływania.

Pojęcie sił wzajemnego oddziaływania nieodłącznie związane jest z odległościami międzycząsteczkowymi (ro). Im większa jest energia wiązania atomów i cząsteczek, tym mniejsza jest odpowiadająca je wartość ro.

Na przykład, dla wiązania kowalencyjnego (chemicznego) pomiędzy dwoma atomami węgla C-C w związkach alifatycznych ro = 1,56 Å 1) i trwałość wiązania σT = 6 • 10-4 dyn/wiązanie 2). W przypadku sieci jonowej ro = 2 Å i σT = 6 • 10-5 dyn/wiązanie, a dla sił dyspersyjnych σT = 1 • 10-5 dyn/wiązanie (ro = 3-6 Å)

Siły wzajemnego oddziaływania w cieczy są dostatecznie wielkie, aby utrzymywać cząsteczki jedna przy drugiej. Działają one prawie na tych samych odległościach, co w ciele stałym. Jednakże zależność pomiędzy energią wzajemnego oddziaływania cząsteczek i energią ruchu cieplnego jest tego rodzaju, że ruch cieplny ustawicznie przegrupowuje wzajemne rozmieszczenie cząsteczek.

Oziębianie cieczy obniża energię ruchu cieplnego, co z kolei powoduje powiększenie wpływu sił wzajemnego oddziaływania i doprowadza do zmniejszenia ruchliwości cząsteczek. W rezultacie, przy pewnym stosunku pomiędzy energią wzajemnego oddziaływania cząsteczek a energią ruchu cieplnego, ciecz stopniowo tężeje przyjmując postać twardego szkła.

Powyższa szczególna cecha budowy cieczy warunkuje możliwość stopniowego przechodzenia do stanu stałego. Wytyczyła ona także zasadniczy kierunek prac poświęconych badaniu substancji bezpostaciowych, poprzez studiowanie ich właściwości fizycznych w zakresie temperatur zestalania się. Badania te pogłębiły zarazem zrozumienie natury (ciekłego i stałego) stanu skupienia.

Podczas krystalizacji następuje raptowna przemiana bardzo ruchliwej cieczy w twardy kryształ, w jednej określonej temperaturze. W stanie przechłodzenia natomiast ciał stałych bezpostaciowych, proces zestalania rozciąga się w szerokim zakresie temperatur. Pozwala to ocenić stopniowy zanik właściwości cieczy z jednoczesnym pojawieniem się właściwości ciała stałego – i stopniowe zastępowanie praw stanu ciekłego regułami odnoszącymi się do stanu stałego.

1) 1 Å = 10 -10 m

2) energia wiązania w dynach

Termomechaniczna charakterystyka szkła nieorganicznego i polimeru organicznego

Przez charakterystykę termomechaniczną materiału bezpostaciowego rozumie się zmianę wartości jego różnych parametrów w zależności od temperatury.

Są one szczególnie wyraziste dla większości cieczy sztywnych, dla których temperatura przemian fazowych nie jest tak wyraźnie zaznaczona, jak w przypadku materiałów krystalicznych. Podczas ogrzewania materiału krystalicznego (aż do osiągnięcia temperatury topnienia) jego struktura ulega tylko niewielkim zmianom.

Dopiero, gdy ilość energii doprowadzonej do materiału osiągnie wartość energii wiązań jego sieci krystalicznej, to jest kowalencyjnych, jonowych bądź metalicznych (od 200 do ok. 1500 kJ/mol), następuje skokowe zniszczenie sieci i przejście substancji w stan ciekły. Wiąże się to z wyraźnie zaznaczoną temperaturą Tt (topnienia).

Należy zauważyć, że materiał krystaliczny przechodzi w stan ciekły nie tylko po otrzymaniu energii równej energii wiązań ale również ciepła (energii topnienia Lt, kJ/mol).

Analizę właściwości termomechanicznych materiałów bezpostaciowych można prowadzić również podczas ich krzepnięcia.

Przechłodzenie poniżej temperatury topnienia Tt, bynajmniej nie prowadzi do krystalizacji. Ciecz często „mija” tę temperaturę, zupełnie jej „nie zauważając”. Co więcej, znaczna liczba różnych substancji nie daje się krystalizować w żadnych warunkach i mogą one być uważane za całkowicie trwałe. Jako przykład można przytoczyć żywice kopalne (np. bursztyn), które zachowały strukturę bezpostaciową od eocenu, tj. w przeciągu dziesiątków milionów lat.

Materiały bezpostaciowe zachowując się w sposób opisany wyżej, nazywa się cieczami sztywnymi, bądź przechłodzonymi. O spójności (kohezji) takich materiałów decydują siły międzycząsteczkowe (Van der Waalsa, siły dyspersyjne). Są one o dwa rzędy wielkości mniejsze od wiązań wewnątrzcząsteczkowych. Stąd, w trakcie ogrzewania, siły spójności w cieczach sztywnych ulegają stopniowo osłabieniu i zanikowi, co prowadzi do sukcesywnego rozluźnienia struktury i zmiany cech, głównie wytrzymałościowych (modułu sprężystości, twardości, kruchości, itp.).

„Przemiany fazowe” cieczy sztywnych, tzw. przemiany 2 rzędu zachodzą zawsze w pewnym obszarze temperatur. Zakres ten może być bardzo szeroki i wynosić blisko sto stopni (polimery), a nawet znacznie tę wartość przekraczać (szkła) [2].

Temperatura, w której ciecze sztywne przechodzą ze stanu szklistego w elastyczny, nazywa się temperaturą zeszklenia Tg lub temperaturą przemiany 2 rzędu. W tej temperaturze następuje skokowa zmiana niektórych cech polimerów, np. gęstości, ciepła właściwego, współczynnika rozszerzalności i przewodności cieplnej. Technicznym odpowiednikiem temperatury zeszklenia jest temperatura mięknienia Tm. W miarę dalszego wzrostu temperatury materiał przechodzi po przekroczeniu temperatury płynięcia Tf w stan plastyczny.

W temperaturze T>Tf materiał bezpostaciowy zachowuje się jak ciecz. Dla racjonalnego stosowania materiałów bezpostaciowych (amorficznych) ważna jest informacja, w jakim obszarze termicznym znajdują się one w warunkach użytkowania. Jest to również ważne w aspekcie technologii przetwórstwa danego materiału, zwłaszcza gdy jest on kształtowany w drodze obróbki termoplastycznej.

W poszukiwaniu takich obszarów termicznych, posłużono się dwoma materiałami budowlanymi o strukturze bezpostaciowej: szkłem nieorganicznym oraz polimerem termoplastycznym.

Szkło ulega mięknieniu w obszarze temperatur zeszklenia krzemionki (SiO2), tj. w granicach 1200°C, a szkło sodowo-wapniowe – 550°C. Są to tak odległe temperatury od temperatury użytkowania (z wyjątkiem szkieł ogniotrwałych), że nie grozi im obniżenie wytrzymałości bądź wzrost odkształcalności w temperaturze silnego nasłonecznienia (60-70°C), ani wzrost kruchości w czasie mrozu (-40°C).

Polimery termoplastyczne (nieusieciowane) użytkowane są już w obszarze „przemian fazowych”, co ogranicza ich zakres stosowania w budownictwie (np. nieplastyfikowany polichlorek winylu jest kruchy w temperaturze <-20°C , a odkształca się pod ciężarem własnym już w temperaturze ok. 60°C. Pod względem użytkowym właściwości termomechaniczne polimerów termoplastycznych są z reguły niekorzystne, natomiast szkieł – korzystne.

Inaczej przedstawia się sytuacja z właściwościami przetwórczymi:

szkło wymaga dużego nakładu energii dla doprowadzenia go do stanu pozwalającego na obróbkę cieplną (w zależności od rodzaju szkła temperatura zawiera się w granicach 650-1200°C)

polimery termoplastyczne kształtują się w łatwo osiągalnej temperaturze ok. 160°C, a otrzymane wypraski po ochłodzeniu zachowują nadany im kształt.

Z przedstawionych powyżej analiz wynika, że zarówno szkła jak i polimery są materiałami termoplastycznymi, właściwości których w zdecydowany sposób zależą od temperatury. W charakterystycznych dla siebie temperaturach, materiały te wykazują właściwości sprężyste bądź lepkie. Kombinacje tych dwóch właściwości ciał idealnych w odniesieniu do materiałów rzeczywistych nazywa się lepkosprężystością.

Modele mechaniczne materiałów lepkosprężystych

Doskonałe ciało stałe, czyli materiały doskonale sprężyste, spełniają prawo Hooke’a, które informuje, że naprężenie τ jest zawsze wprost proporcjonalne do odkształcenia ε i nie zależy od szybkości odkształcenia dε/dt; gdzie dε – gradient odkształcenia, dt – gradient czasu.

Ażeby wzmiankowaną powyżej „proporcjonalność” zapisać w postaci równania matematycznego, wprowadza się współczynnik proporcjonalności, którym jest moduł sprężystości poprzecznej G.

Równanie reologiczne dla takich ciał ma postać

![]() (1)

(1)

Mechanicznym symbolem materiału spełniającego prawo Hooke’a jest sprężyna.

Doskonałe ciecze, czyli materiały doskonale lepkie, spełniają prawo Newtona, zgodnie z którym naprężenie jest zawsze wprost proporcjonalne do szybkości odkształcania, a nie zależy od wielkości samych odkształceń [3]

Współczynnikiem proporcjonalności w zapisie prawa Newtona jest lepkość dynamiczna η

Równanie reologiczne dla takich ciał ma postać

(2)

(2)

Mechanicznym symbolem cieczy newtonowskiej jest tłumik, czyli tłok poruszający się w cylindrze wypełnionym cieczą.

Pojęcia ciała doskonale sprężystego i cieczy doskonale lepkiej są pojęciami wyidealizowanymi.

W rzeczywistości, w zależności od warunków, każde ciało stałe i każda ciecz wykazują większe lub mniejsze odstępstwa od prawa Hooke’a, lub od prawa Newtona.

Polimery termoplastyczne nieusieciowane, bitumy (asfalty i smoły), szkła nieorganiczne są materiałami, które łączą w sobie cechy ciał doskonale sprężystych i cieczy doskonale lepkich. Jak już wcześniej zauważono taką kombinację nazywa się lepkosprężystością.

Własności lepkosprężyste można przedstawić za pomocą modeli mechanicznych składających się ze sprężyn i tłumików, jak np. modelu Maxwella, Voighta i Burgera.

W zastosowaniach inżynierskich najszersze zastosowanie znalazł model Maxwell, który składa się z elementu sprężystego Hooke’a połączonego szeregowo z elementem lepkim Newtona [4].

Jest to model cieczy, gdyż przyłożenie dowolnie małego obciążenia będzie powodować nieprzerwane płynięcie. Model Maxwella wykazuje zjawisko relaksacji (rozproszenia) naprężeń. Pod działaniem siły stycznej sprężyna odkształca się natychmiast o wartość τ/G, podczas gdy tłumik wydłuża się równomiernie z prędkością τ/η.

Odkształcenie całkowite ε jest zatem sumą odkształceń ciała Hooke’a εH i ciała Newtona εN, poddanym działaniu tego samego naprężenia.

Stąd wynika wzór:

![]() (3)

(3)

Pochodna całkowitego odkształcenia względem czasu wynosi

![]() (4)

(4)

Po uwzględnieniu pochodnej względem czasu elementu Hooke’a (1) i elementu Newtona (2) otrzymuje się równanie (5)

![]() (5)

(5)

Równanie (5) jest reologicznym równaniem stanu modelu Maxwella i wskazuje, że wykazywanie sprężystych albo plastycznych właściwości zależy od wzajemnego stosunku prędkości odkształcania ciała Hooke’a i ciała Newtona.

W przypadku wysokich wartości lepkości wyraz τ/η jest mały i zachodzi tylko odkształcenie sprężyste.

Na odwrót, dla małych wartości η naprężenia powstające w ciele zdążą ulec relaksacji (resorpcji) i obserwuje się jedynie lepkie płynięcie materiału.

Gdy przekształci się równanie (5) w postać (6) i przyjmie się, że odkształcenie ε jest stałe, otrzymuje się równanie (7)

![]() (6)

(6)

![]() (7)

(7)

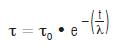

Rozwiązując równanie (7) i całkując od t = 0 do t = to i od τo do τ, gdzie τo jest naprężeniem stycznym w czasie t = 0, otrzymuje się

![]() (8)

(8)

Oznaczając stosunek η/G = λ = czas relaksacji

Wzór (8) otrzymuje postać

(9)

(9)

Równania (8) i (9) wykazują, że jeżeli odkształcenie jest stałe, to naprężenia w materiale zmniejszają się wykładniczo.

Relaksacja naprężenia w czasie, przy niezmiennym odkształceniu zachodzi wskutek płynięcia materiału (rozproszenia energii).

Jeżeli naprężenie jest stałe, wtedy dτ/dt = 0 i równanie (6) staje się równaniem Newtona dla płynięcia cieczy.

Odrębnego ustosunkowania się wymaga czas relaksacji λ, który, zgodnie ze wzorem wyprowadzonym z równania (8), jest zależny w sposób proporcjonalny od lepkości materiału. Im materiał wykazuje większą lepkość, tym czas relaksacji (rozproszenia naprężeń) jest dłuższy.

Zatem, materiały twarde będą charakteryzowały się dłuższym czasem relaksacji niż materiały plastyczne lub płynne.

Należy zdawać sobie sprawę, że lepkość materiałów termoplastycznych (niektórych polimerów, bitumów, szkła nieorganicznego) maleje wraz ze wzrostem temperatury, a tym samym zmniejsza się ich czas relaksacji.

Weryfikacja rachunkowa równań reologicznych

Jeżeli przy pewnej wartości lepkości szybkość odkształcenia nadana z zewnątrz jest taka, że dε/dt > τ/ η , to wytwarzające się w materiale (próbce) naprężenia, nie zdążywszy się rozproszyć (zrelaksować), ustawicznie się nagromadzają.

Jeżeli przy tym,w czasie rozwijania się odkształcenia, naprężenia wewnątrz próbki zdążą powiększyć się do wielkości odpowiadającej mechanicznej wytrzymałości materiału τK (τK – wytrzymałość krytyczna), wówczas nastąpi kruche złamanie. Jeżeli natomiast naprężenia nie wzrastają do wielkości τK , to zachodzi tylko odkształcenie plastyczne.

Można nawet w pierwszym przybliżeniu określić warunki kruchego przełomu i lepkiego płynięcia.

Jako przykład rozpatrzmy odkształcenie smoły.

Jej lepkość w temperaturze pokojowej wynosi η = 1010 P 3)

Szybkość odkształcenia w przypadku obciążeń udarowych (dynamicznych, np. podczas badań młotem udarnościowym)

dε/dt = 10 m/s = 103 cm/s.

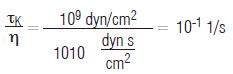

Zakładając z góry przesadzoną wartość wytrzymałości technicznej smoły rzędu 10 kG/mm2 = 109 dyn/cm2, otrzymujemy

3) 1 P (1 puez) = 1 dyna•s/cm2 = 0,1 Pa•s

natomiast dε/dt > 103 cm/s, tj. dla obciążenia dynamicznego τK/η , jest ono 104 mniejsze niż dε/dt .

Dlatego smoła pod uderzeniem łamie się krucho, nie ujawniając odkształcenia plastycznego.

W powyższych warunkach badania zachowuje się jak ciało stałe.

Natomiast przy powolnym oddziaływaniu obciążenia

dε/dt < τ/η smoła zachowuje się jak lepka ciecz.

Szczegółową weryfikację rachunkową równania reologicznego (5) materiału bitumicznego w postaci asfaltu piaskowego w temp. 20 i 50°C przedstawiono w pracach [5], [6]

Wrażliwość materiałów termoplastycznych o strukturze bezpostaciowej na sposób oddziaływania siły (obciążenia) wynika z właściwości tych materiałów do rozpraszania naprężeń (energii).

Czas relaksacji jest (w pewnym sensie) stała materiałową, ponieważ zależy od składu chemicznego i struktury tych materiałów. Z rozpatrywanych tutaj materiałów, zbliżonymi czasami relaksacji charakteryzują się polimery termoplastyczne nieusieciowane oraz materiały bitumiczne, natomiast odrębna grupę pod tym względem stanowią szkła nieorganiczne.

Skalę tych różnic można oszacować wychodząc z definicji czasu relaksacji λ = η/G

Korzystając z wartości modułu sprężystości G i lepkości η smoły, wyznaczonych w warunkach normalnych (temp. ok. 20°C), obliczono współczynnik relaksacji λ = 10 s.

Wynik uzyskany dla smoły potwierdza rezultaty badań współczynnika λ dla asfaltu, wykonane w pracy [7]. Czas relaksacji mieszanki drogowej typu asfaltu piaskowego wynosi w temp. 20°C kilka sekund, w temp. 0°C kilka minut, a w temp. -20°C – nawet kilka godzin.

W celu wykonania dalszych porównań analizowanych tutaj dwóch grup materiałów (nieorganicznych i organicznych), zestawiono poniżej ich cechy reologiczne:

lepkość asfaltu w temp. 140°C, stanowiącego sobą ciecz newtonowską, wynosi ok. 2 P, natomiast lepkość lawy szklanej w temp. 1200-1400°C kształtuje się w granicach 102 P;

lepkość szkła w temp. formowania wynosi ok. 104 P, natomiast w temp. mięknienia ok. 108 P;

lepkość szkła w warunkach normalnych (ok. 20°C) wynosi ok. 1014 P, a moduł sprężystości ok. 60 GPa. = 60 • 109 Pa. Moduł sprężystości asfaltu w tej samej temperaturze zawiera się w granicach ok. 109 Pa.

Posługując się załączonym wyżej zestawieniem ustalono że:

lepkość lawy szklanej jest ok. 100 razy większa od lepkości asfaltu znajdującego się w podobnym stanie reologicznym,

podobnie moduł sprężystości szkła w warunkach normalnych jest ok. 60 razy większy od sprężystości asfaltu jako reprezentanta materiałów organicznych (węglowodorowych),

w wyniku dokonanych porównań ważnym spostrzeżeniem jest fakt, że materiał szklany wykazuje w normalnych warunkach eksploatacji bardzo duży współczynnik rozproszenia (relaksacji) naprężeń, wynoszący ok. 200 minut.

Tak wysoki współczynnik λ wskazuje na konieczność zachowania dużej ostrożności w wykorzystywaniu szkła jako budowlanego materiału konstrukcyjnego.

Niektóre wady szkła i sposoby zapobiegania im

Kiedy szkło zachowuje się jak ciało stałe Hooke’a, jego wytrzymałość jest ograniczona przez początek pękania. Wytrzymałość szkła w czasie rozciągania jest zazwyczaj bardzo niska, wynosi ok. 100 MPa, z dużymi rozrzutami wokół średniej wartości.

O wiele większe naprężenia, rzędu 10 GPa, mogą być przenoszone w czasie ściskania. Te dane liczbowe są prawie niezależne od składu chemicznego szkła. Mała wytrzymałość na rozciąganie spowodowana jest głównie obecnością pęknięć powierzchniowych które działają jak miejscowe karby powiększające naprężenia.

Z uwagi na niemożliwość plastycznego odkształcenia się szkła, duże miejscowe naprężenia w czołowym punkcie pęknięcia powoduje, że pękniecie to rozprzestrzenia się z bardzo dużą szybkością, przy czym mała energia powierzchniowego pękania jest pobierana całkowicie z energii sprężystej otaczającego materiału.

Klasyczne doświadczenia Griffitha (przeprowadzone w 1920 r.) dotyczące pękania szkła doprowadziły do opracowania teorii pękania materiałów kruchych. Wykonywane badanie w dodatnich niskich (normalnych) temperaturach pozwoliły ustalić, że ciągnione włókna szklane mają duża wytrzymałość na rozciąganie wynoszącą ok. 4 GPa – w porównaniu z wartością teoretyczną 7-10 GPa. Lecz maleje ona w miarę upływu czasu do wartości wytrzymałości w stanie równowagi, która zależy od rozmiaru włókna – im większa jest średnica włókna, tym mniejsza jest jego wytrzymałość [6]. W tym okresie (1920 r.) tworzenie pęknięć powierzchniowych przypisywano działaniu pary wodnej występującej w powietrzu.

Innym czynnikiem, który może przyczynić się do obniżenia wytrzymałości szkła jest czas trwania przyłożonego naprężenia. Dłuższy czas próby zmniejsza wielkość naprężenia pękania – po upływie jednego miesiąca pod naprężeniem może wynosić ono 1/3 wartości obciążenia trwającego 3 sekundy. Zjawisko to nazywa się zmęczeniem statycznym, które w głównej mierze zależy od czasu relaksacji naprężeń – zmęczenie statyczne jest tym większe, im czas relaksacji krótszy.

Z uwagi na wymieniowe różne czynniki, naprężenia dopuszczalne na rozciąganie elementów szklanych jest niezwykle małe, typowo 10 MPa, tj. wynosi ono 10% wytrzymałości uzyskiwanej dla średniej wartości krótkotrwałej wytrzymałości na rozciąganie. Nawet i wtedy jednak należy dołożyć wszelkich starań, by uniknąć koncentracji naprężeń miejscowych wokół otworów, ostrych naroży, złączy i wsporników. Należy również unikać uszkodzeń powierzchni i krawędzi.

Istnieje szereg metod znacznego zwiększania naprężenia rozrywającego. Polegają one na wprowadzeniu dużego, trwałego naprężenia ściskającego na powierzchni szkła, które zapobiega rozchodzeniu się pęknięć w wyniku wytworzenia dodatniego naprężenia lokalnego (przyłożone z zewnątrz naprężenia rozciągające minus trwałe naprężenia ściskające).

Średnie naprężenie pękania może wynieść wtedy nawet 400 MPa, jednocześnie rozrzut wyników jest mały, a ponadto zjawisko statycznego zmęczenia zostaje zmniejszone.

Najstarszą metodą wzmacniania szkła jest hartowanie termiczne. Polega ono na ogrzewaniu szkła blisko jego temperatury mięknienia i szybkim chłodzeniu za pomocą strumienia zimnego powietrza.

Warstwa powierzchniowa stygnie szybciej niż rdzeń, tak że nie może ona ulec skurczeniu i rozszerza się na wskutek lepkiego płynięcia. Po uzyskaniu jednakowej temperatury, warstwa powierzchniowa, która ma teraz nadmiar długości, jest zmuszona do sprężania (ściskania), typowo do 200 MPa.

W procesie wysokotemperaturowego hartowania chemicznego wytwarza się warstwa powierzchniowa, przez wymianę jonową z określonym składnikiem chemicznym w taki sposób, że ma ona mniejszy współczynnik rozszerzalności cieplnej niż szkło w rdzeniu. Przy oziębianiu do temperatury pokojowej warstwa powierzchniowa ulega mniejszemu skurczeniu i zostaje wprowadzona w stan wymuszonego ściskania, typowo 500 MPa.

Wreszcie przy niskotemperaturowym wzmacnianiu chemicznym następuje również wymiana jonowa, lecz jony wchodzące do szkła są większe i bezpośrednio wytwarzają naprężenia ściskające na powierzchni. Wzmacnianie chemiczne cechują wyższe koszty, lecz może być ono stosowane na cieńszych przekrojach.

Wnioski końcowe

Z analizy właściwości lepkosprężystych dwóch różnych chemicznie materiałów typu nieorganicznego (szkło) i organicznego (polimer i bitum) wynika, że należą one do tej samej klasy ciał bezpostaciowych (amorficznych). Wymienione powyżej materiały jako ciała termoplastyczne, mogą znajdować się w identycznych stanach reologicznych: sprężystokruchym, wysokoplastycznym i plastyczno-lepkim.

Wykorzystany do weryfikacji właściwości lepkosprężystych omawianych ciał, mechaniczny model Maxwella, pozwolił potwierdzić tezę, że wykazywanie sprężystych albo plastycznych właściwości jest uzależnione nie od absolutnej wartości czasu relaksacji i lepkości, lecz od stosunku pomiędzy szybkością odkształcania dε/dt i szybkością płynięcia plastycznego τ/η .

Znana od dawna wada szkła nieorganicznego, wyrażająca się wysoką podatnością do spękań powierzchniowych jest rezultatem, z jednej strony, nadmiernej koncentracji naprężeń powodowanej długim czasem relaksacji, z drugiej natomiast, wysokim skurczem objętościowym chłodzonego szkła. Mimo niskiego współczynnika rozszerzalności cieplnej podstawowego składnika szkła – krzemionki SiO2 – wynoszącego ok. 10-7 1/°C , bardzo szeroki termiczny obszar chłodzenia (od 1200°C do 40°C) zwielokrotnia skurcz szkła wywołując jego spekania powierzchniowe.

W świetle coraz powszechniejszego stosowania szkła w budownictwie i architekturze, generalnym kierunkiem ulepszania jego technologii jest doskonalenie obróbki cieplnej i mechanicznej oraz poprawa wzmacniania powierzchniowego szkła wykorzystaniem metod chemicznych (np. wymiany

jonowej).

prof. dr hab. inż. Bogusław Stefańczyk

Literatura

[1] Kobeo P.: Ciała bezpostaciowe. PWN, Warszawa 1955

[2] Czarnecki L., Broniewski T., Henning O.: Chemia w budownictwie, ARKADY, Warszawa 1994

[3] Dzierża W., Czerniawski T.: Właściwości mechaniczne i termiczne polimerów. Skrypt uczelniany Uniwersytet Mikołaja Kopernika, Toruń 2000

[4] Klabińska M., Piłat J.: Reologia asfaltów i mas mineralno-asfaltowych, WKiŁ, Warszawa 1982

[5] Stefańczyk B.: Beton asfaltowy, Wydawnictwo Uczelniane Politechniki Szczecińskiej, Szczecin 1990

[6] Stefańczyk B., Mieczkowski P.: Mieszanki mineralnoasfaltowe. Wykonawstwo i badania, WKiŁ, Warszawa

2008

[7] Watt o.H., Dew-hughes D.: Wprowadzenie do inżynierii materiałowej, WN-T, Warszawa 1978

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły tego autora:

- Wpływ obróbki cieplnej na właściwości fizyczne i użytkowe szkła, Bogusław Stefańczyk, Świat Szkła 2/2011

- Termomechaniczna charakterystyka materiałów bezpostaciowych nieorganicznych oraz organicznych, Bogusław Stefańczyk, Świat Szkła 10/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 10/2010