Branża przemysłu szklarskiego rozwija się w zaskakującym tempie. Zwykłe szkło nie jest wystarczające, by spełnić oczekiwania odbiorców, którzy stawiają coraz wyższe wymagania. W tym celu, w wyniku badań, zmodyfikowano powierzchnię szkła poprzez nanoszenie bardzo cienkich powłok, które powodują uzyskanie określonych właściwości.

Warstwy powierzchniowe mają za zadanie odbijanie lub absorbowanie promieni słonecznych, co pozwala na zbilansowanie przepływu i wymiany energii między otoczeniem a przeszklonym wnętrzem. Prototypem takich powłok były powłoki nieorganiczne nakładane na szkło m.in. metodą on-line CVD (pirolizy). Ta metoda poprawy właściwości szkła jest dość trudna w przygotowaniu oraz kosztowna ze względu na stosowanie bardzo wysokich temperatur.

Na czym polega metoda on-line CVD (Chemical Vapor Deposition)?

Piroliza jest to rozkład termiczny substancji stałej pod wpływem działania wysokiej temperatury bez kontaktu z tlenem bądź innymi czynnikami utleniającymi. Piroliza zachodzi w temperaturze 250-650oC.

Powłoki nałożone metodą on-line CVD są powszechnie określane jako powłoki pirolityczne. Metody CVD obejmują reakcję prekursora gazu z gorącą powierzchnią szkła podczas procesu nanoszenia. Jako rezultat tej chemicznej reakcji powierzchnia szkła posiada nową chemiczną strukturę. Reakcja musi nastąpić bardzo szybko by uniknąć spowolnienia nanoszenia powłoki. Powłoka nakładana w ten sposób na powierzchnię szkła często jest nazywana twardą powłoką, ponieważ powstaje z części powierzchni szkła i dzięki temu jest twardsza niż normalnie napylana.

Surowy materiał, z którego ma powstać powłoka, dostarczany jest do komory, gdzie jest mieszany za pomocą chwytaka i dalej podawany do urządzenia rozdrabniającego. Po przejściowym magazynowaniu w kolejnej komorze, podawany jest do szczelnego dozownika uniemożliwiającego wlot/wylot gazów i przemieszczane do komory reakcyjnej. W komorze reakcyjnej, ogrzewanej z zewnątrz, panuje podciśnienie.

W atmosferze beztlenowej ciała stałe są najpierw suszone, a następnie transformowane w temperaturze 500-7000C do postaci gazowej (gaz pirolityczny), ciekłej (oleje/smoły) i stałej (koks pirolityczny, popiół, szkło i nieutlenione metale) (rys.1,2).

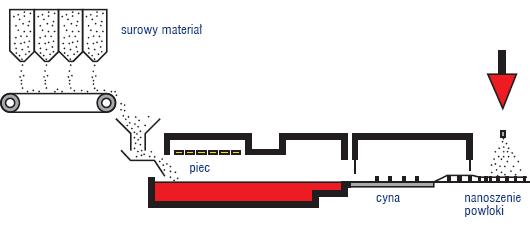

Rys. 1. Wytwarzanie powłoki na szkle. Proces produkcyjny metody on-line CVD

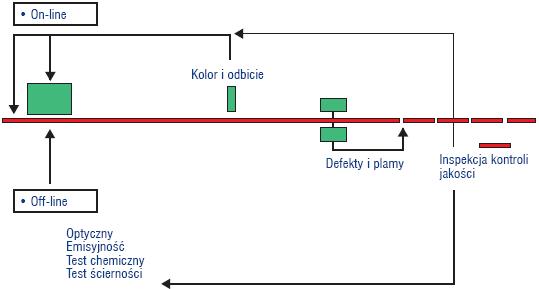

Rys. 2. Proces i kontrola jakości

Parametrami, które wpływają na przebieg procesu są:

- temperatura,

- skład chemiczny,

- warunki przepływu reagentów przez komorę.

Szkło pokryte powłoką posiada znacznie lepsze właściwości w porównaniu ze szkłem bez powłoki. Dzięki powłoce można poprawić izolacyjność termiczną, wytrzymałość na bodźce fizyczne, refleksyjność światła. Metoda on-line Chemical Vapor Deposition (CVD) jest od wielu lat wiodącą technologią nakładania powłok na szkło.

Projekt U.S. Department of Energy

W 2001 roku U.S. Department of Energy Industrial Technologies Program Glass Industry of the Future Team ufundował projekt mający na celu poprawę wydajności energetycznej oraz produkcyjnej poprzez nanoszenie powłoki metodą online APCVD.

Metoda APCVD (Atmospheric Pressure Chemical Vapor Deposition) wykorzystująca tlenek cyny (SnO2) jest bardzo ważną techniką wytwarzania niskoemisyjnego szkła architektonicznego. Jest to również podstawowa metoda używana do produkcji powłoki odpornej na ścieranie na szklanych pojemnikach oraz w produkcji zaawansowanych technologicznie produktów, takich jak ogniwa słoneczne (rys. 3).

Rys. 3. Ogniwo słoneczne

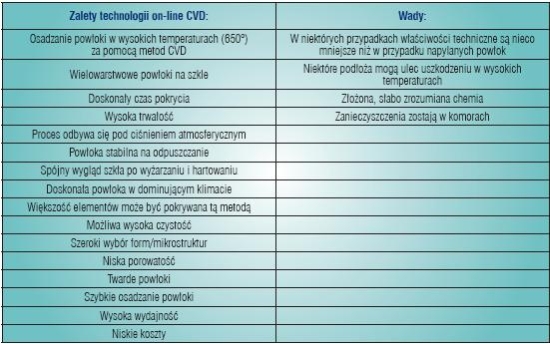

Tabela 1. Zalety i wady technologii on-line CVD

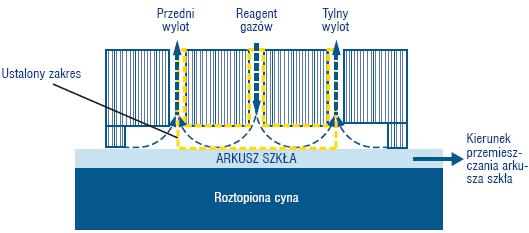

Metoda on-line APCVD (rys. 4) jest zaawansowaną technologią, która obejmuje chemiczne reakcje w fazie gazowej, jak również na powierzchni osadzania, złożoną dynamikę płynów, optymalizację procesów.

Ważną informacją jest to, że proces APCVD w przemyśle szklanym jest wydajny jedynie w 10% (tylko 10% przychodzącego prekursora chemicznego jest konwertowane na powłoki). W związku z tym roczny koszt produkcji odpadów wynosi około 23 mln dolarów.

Sandia National Laboratories w Livermore, CA oraz PPG Industries Glass Technology Center w Pittsburgh stworzył zespół, który miał za zadanie rozproszenie krytycznej bariery tlenku cyny dla rozwoju procesów pirolitycznych na rzecz zmniejszenia zużycia energii i minimalizacji odpadów.

Projekt ten opracował specjalną, uogólnioną metodę pozwalającą rozumieć procesy APCVD, łączącą pomiary laboratoryjne z modelowaniem komputerowym, która może być stosowana dla każdego procesu nakładania powłoki on-line na szkło.

Cele projektu

Identyfikacja zmian istniejących procesów nakładania powłok metodą APCVD oraz projekt nowej powłoki, której celem będzie podwójna efektywność wykorzystania reagentów, a co za tym idzie zmniejszenie emisji zanieczyszczeń i zakupu surowców.

Opracowanie odpowiednich modeli obliczeniowych, które mogą przewidzieć defekty, jak również nierównomierną grubość powłoki. Powodem powstania takiego modelu jest zmniejszenie ilości defektów oraz ogólnej poprawy efektywności energetycznej procesu poprzez redukcję ilości odrzucanego szkła, które musi być przetopione. Wygenerowanie bazy danych podstawowych termodynamicznych oraz kinetycznych informacji o procesie APCVD.

Zapewnienie lepszego zrozumienia podstawowych reakcji chemicznych, które kontrolują proces APCVD, co pozwoli na rozwój modeli procesów i strategii kontroli powłoki szkła na innych typach szkła.

Podsumowanie projektu

Projekt ten pozwolił na wszechstronne i dokładne zbadanie tlenku cyny w procesach CVD, jakie kiedykolwiek przeprowadzono. Najważniejsze wyniki to: Doświadczalnie potwierdzono wzór zachowania tlenku cyny podczas procesu CVD, który przewiduje szybkość wzrostu jego zawartości w zależności od zmiennych procesu.

Wykazano zależność funkcjonalną stopu tlenku cyny dla głównych zmiennych procesu, w tym temperatury podłoża, ciśnienia reaktora, całkowitego natężenia przepływu gazu, a także reagentów składu mieszanki.

Opracowano obszerną bazę danych dostępnych gatunków cyny dla fazy gazowej. Zostały utworzone dane dla 50 zawierających cynę cząsteczek, zawierają one wymagane dla modelu reakcji wszystkie prekursory używane w przemyśle.

Udowodniono, że prędkość linii szkła ma niewielki wpływ na ilość tlenku cyny przy prędkościach stosowanych w typowych procesach on-line APCVD, jak również zmiana temperatury górnej ściany powłoki (naprzeciwko powierzchni szkła) nie wpływa znacząco na tempo wzrostu zawartości tlenku lub wykorzystania prekursorów. Wpływ na model przepływu w reaktorze ma różna odległość pomiędzy szkłem, a górną ścianą powłoki.

Projekt ten potwierdził, że tlenek cyny może znakomicie nadawać się jako powłoka szkła. Proces on-line APCVD spowodował, że właściwości szkła zdecydowanie się poprawiły.

Powłoki tlenkowe na szkle

Najczęściej jako powłoki na szkło stosuje się tlenki: krzemu, tytanu, aluminium, cynku, kobaltu, żelaza, chromu; jak również fluor z domieszką tlenku cyny, który stosujemy w przypadku szkła architektonicznego niskoemisyjnego i solarnego. Powłoki te stosuje się również na lustra, szkła antystatyczne, odporne na ścieranie powłoki na opakowania szklane (rys. 5).

Rys. 4. Schemat procesu nakładania powłoki metodą on-line APCVD

Rys. 5. Opakowania szklane, lustro

Grubość powłoki musi być tak dobrana, by różnice grubości nie były widoczne dla oka, co jest dużym wyzwaniem dla produkcji. Osadzanie chemiczne musi być bardzo szybkie, zazwyczaj tylko w 1-2 sek. dostępny jest pełny proces osadzania. Innymi poważnymi czynnikami, które mogą ograniczyć zakres dostępności biochemicznej to reakcja zmieszana reagentów przed osadzeniem i fazy gazowej zarodkowania cząstek.

Aby spełnić wszystkie wymagania dotyczące powłoki potrzeba dużej wiedzy technicznej, w tym wiedzy o reakcjach chemicznych, dynamiki płynów, ciepła, masy i nauki o materiałach. Łatwo zauważyć dlaczego potrzeba jeszcze wielu lat do rozwoju nowej technologii osadzania powłok. Brak podstawowej wiedzy hamuje szybszy rozwój technologii on-line CVD nowych materiałów. Niewiele jest badań wykonywanych w celu oceny szybkości osadzania powłoki.

Gdy dany prekursor został wybrany należy pamiętać, by zrozumieć jego reaktywność w fazie gazowej, jak również na powierzchni. Używa się stosunkowo niskich temperatur, które mogą doprowadzić do częściowego pęknięcia reagenta.

Złożone mechanizmy z udziałem kilkudziesięciu związków chemicznych i setek reakcji potrzebne są do zbudowania pełnego modelu chemicznego. Potrzebne są zarówno dane termodynamiczne jak częstotliwość wielu podstawowych reakcji.

Powłoki nakładane metodą on-line CVD są metodą produkcyjną na wielką skalę komercyjną. Zaletą tego procesu jest jej ciągłość i ekonomiczny sposób produkcji wysokiej jakości szkła. Nie należy jednak zapominać o tym, że metoda ta nie jest jeszcze doskonała i potrzeba większej ilości badań dotyczących wysokich temperatur. Szczególne znaczenie mają dane chemiczne w fazie gazowej termodynamiki jak i kinetyki.

| Tabela 2. Podstawowa wiedza potrzebna do rozwoju wysokiej wydajności procesu nakładania powłoki |

|

Właściwości powłoki: |

|

Reagenty i produkty uboczne: |

|

Osadzanie kinetyczne: |

Podsumowanie

Kluczem do zaprojektowania wysokiej jakości metody nakładania powłoki jest przede wszystkim podstawowa wiedza o właściwościach prekursorów oraz ich chemicznych reakcji (tabela 2).

Do tej pory nie istnieje taki proces CVD, który spełnia wszystkie wymagania opisane powyżej. Dobrym przykładem jest tlenek cyny, który, chociaż nie spełnia wszystkich wymagań, ma doskonałą ocenę we wszystkich kategoriach za wyjątkiem odporności na korozję oraz produktów ubocznych. Natomiast tetrametylocyna jest odporna na korozję, jednak zawodzi pod względem toksyczności. To samo odnosi się do prekursorów powłok z dwutlenku krzemu, azotku tytanu czy tlenku glinu.

Należy pamiętać, że jeżeli szkło jest powlekane szybko, to półprzewodniki powlekane są powoli. Co ciekawe, wysokie temperatury i ciśnienie są dobre dla powlekania szkła, ale już nie dla półprzewodników. Szybki postęp powlekania szkła wymaga badań skierowanych do różnorodnych celów.

Metoda on-line CVD posiada więcej zalet niż wad, jest doskonałą metodą do powlekania szkła. Powłoki wykonane tą metodą charakteryzują się bardzo dobrą jakością i twardością. Co najważniejsze metodę tę można stosować nie tylko na płaskich powierzchniach, ale także na powierzchniach o skomplikowanych kształtach.

Aneta Bąk

Bibliografia:

[1] Mark D. Allendorf, On-line deposition of oxides on Flat Glass, The Electrochemical Socienty Interface, 2001

[2] On-line coating of glass with tin oxide by atmospheric pressure chemical vapor deposition, Industrial Technologies Program

[3] On-line glass coating process, www.stewartengineers.com

[4] Roy Gordon, Coatings on glass. Online coating of float glass and its relationship to coating chemistry, Harvard University, Workshop held in Livermore, California, 2000

[5] Marek Nocuń, Powłoki na szkle – zastosowania, metody i wytwarzania, Okno Serwis

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 10/2011