Dostępne są już utwardzacze nowej generacji do wyrobów PU, wolne od katalizatorów rtęciowych, które zapewniają właściwości wiązania podobne do tradycyjnych wyrobów zawierających rtęć. Jednak organiczne związki rtęci są nadal stosowane jako katalizatory w wielu wyrobach poliuretanowych.

Ze względu na rosnące obawy o ich toksyczność, powszechnie już podejmuje się wysiłki aby zastąpić te zawierające rtęć szczeliwa poliuretanowe, takimi, które są jej pozbawione.

Budowa poliuretanów

Poliuretany są obecnie piątym co do wielkości produkcji rodzajem polimerów na świecie, przy czym należą one do polimerów najbardziej wszechstronnych. W zależności od funkcjonalności użytych monomerów, ich stosunku molowego, rodzaju i stężenia katalizatora oraz środków modyfikujących otrzymuje się różnego rodzaju tworzywa poliuretanowe.

Do najważniejszych tworzyw poliuretanowych zaliczamy między innymi: elastomery, szczeliwa, pianki, lakiery, kleje i włókna elastyczne oraz termoplastyczne liniowe poliuretany. Ponadto polimery są powszechnie stosowane jako wodoszczelne powłoki antykorozyjne do metali, drewna i betonu.

Znalazły również zastosowanie jako zewnętrzne powłoki ochronne do wyrobów skórzanych, gumowych i z innych tworzyw sztucznych oraz jako powłoki uszczelniające tkaniny i papier.

Poliuretany (PUR lub PU) to liniowe lub usieciowane polimery, w których powtarzającym się segmentem, połączonym z różnymi innymi ugrupowaniami jest człon uretanowy [-O-CO-NH-].

Polimery te powstają w wyniku reakcji poliaddycji wielofunkcyjnych organicznych izocyjanianów z poliolami czyli związkami zawierającymi grupy hydroksylowe połączone z alifatycznymi atomami węgla. Wiązanie uretanowe jest wytwarzane przez reakcję grupy izocyjanianu, -N = C = O i hydroksylowej (alkohol) grupy-OH według wzoru:

ROH + R’NCO → ROC(O)N(H)R’

(R i R’ to grupy alkilowe lub arylowe)

Łańcuchy główne PU zawierają ugrupowania uretanowe, powstałe w wyniku przeskoku ruchliwego atomu wodoru grupy –OH do atomu azotu grupy izocyjanianowej.

Zależnie od rodzaju użytych surowców i środków modyfikujących otrzymuje się poliuretany o określonej budowie chemicznej i strukturze przestrzennej.

Od nich zależą zróżnicowane właściwości uzyskanych poliuretanów (piankowych i litych), które mogą być miękkie i elastyczne lub twarde i sztywne.

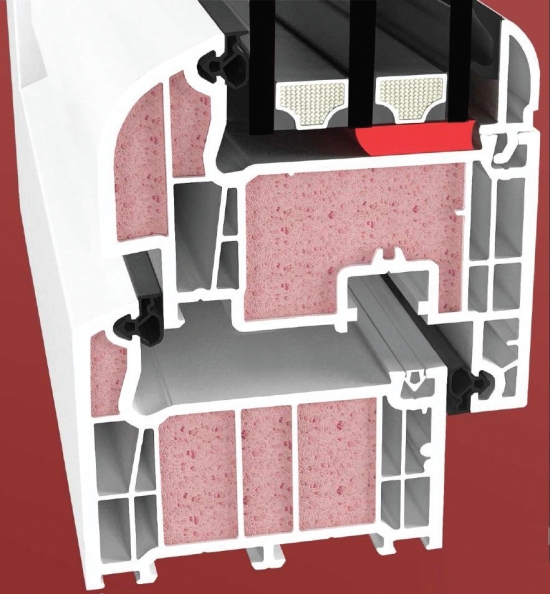

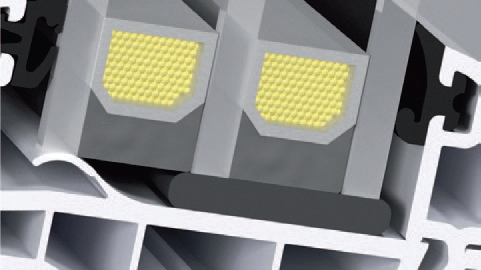

Budowa szyby zespolonej jedno– i dwukomorowej (rys. PRESS-GLAS)

Poliuretany w szybach zespolonych

Poliuretany stosowane są jako szczeliwo wiążące i uszczelniające połączenie tafli szkła i ramki dystansowej – tworząc trwały i hermetyczny układ izolacyjnej szyby zespolonej (jedno lub wielokomorowej).

System uszczelnienia w szybie zespolonej musi:

- zapewnić adhezję (przyczepność) do szkła i ramki dystansowej,

- zapewnić trwałe i jednocześnie elastyczne połączenie szyb z ramką, co gwarantuje odporność na różne warunki pracy szyby, przeniesienie obciążeń zewnętrznych (parcie wiatru, różnice ciśnień wewnątrz i na zewnątrz szyby oraz inne obciążenia klimatyczne),

- kompensować różnice współczynników rozszerzalności cieplnej pomiędzy materiałem ramki i szkła podczas zmiany temperatury szyby zespolonej,

- stanowić barierę dla penetracji pary wodnej do przestrzeni międzyszybowej szyby zespolonej,

- zapobiegać ucieczce gazów o małym przewodnictwie cieplnym, takim jak argon lub krypton, z przestrzeni międzyszybowej.

Szczelne zamknięcie gazowej komory międzyszybowej ma duży wpływ na parametry fizyczne i mechaniczne szyby zespolonej. Rozhermetyzowanie zestawu powoduje dostanie się doń pary wodnej i wskutek tego wzrost przewodnictwa cieplnego oraz wykraplanie się pary wodnej na wewnętrznych powierzchniach szyb, co wyklucza dalszą przydatność zestawu.

Hermetyczność połączenia szyb jest uzyskiwana w złączach elastycznych przez dwustopniowe uszczelnienie. Uszczelnienia w szybach zespolonych dzieli się na wewnętrzne i zewnętrzne. Uszczelniacz wewnętrzny, służący do uszczelnienia styku szkła z ramką - klej butylowy (hot melt), jest termoplastyczny i spełnia rolę barierową, nie ma natomiast właściwości konstrukcyjnych.

Bardzo istotne jest jednak staranne uszczelnienie pierwotne (ciągła wstęga butylu, klejenie narożników) ponieważ najmniejsza przerwa w tej barierze otwiera przepływ wilgoci blokowany już tylko przez uszczelnienie zewnętrzne (wtórne). Dlatego na uszczelnienie zewnętrzne zaleca się stosować szczeliwo o jak najmniejszej przepuszczalności pary wodnej i argonu. Uszczelniacz zewnętrzny, służący do trwałego uszczelnienia złącza, to zwykle dwuskładnikowa masa chemoutwardzalna z poliuretanu, polisiarczku (tiokol) lub silikonu, która utwardza się w temperaturze pokojowej.

W najnowszych rozwiązaniach jako uszczelnienia stosuje się też jednoskładnikowe, reaktywne hotmelty.

Optymalny czas żelowania szczeliw wynosi 0,5-3,0 h w temp. pokojowej. Za czas utwardzania szczeliw dwuskładnikowych uznaje się czas od chwili zakończenia mieszania obu składników do osiągnięcia twardości końcowej szczeliwa. Za czas utwardzenia szczeliw jednoskładnikowych uznaje się czas od wyjęcia szczeliwa z pojemnika do osiągnięcia twardości końcowej. Graniczne naprężenie, przy którym można obciążać utwardzające się szczeliwa wynosi >0,90 MPa.

Szczeliwa łączą szyby zespolone ze sobą i z ramami okiennymi, nadając im adhezję, szczelność i wytrzymałość mechaniczną. Wytrzymują temperaturę od -40 do 80°C.

Masy uszczelniająco-klejące w szybach zespolonych muszą zapewnić jednocześnie dużą wytrzymałość połączenia, jak i jego elastyczność – potrzebną szczególnie przy dużych przeszkleniach fasadowych w wysokich budynkach, gdzie muszą przenieść duże obciążenie wiatrem i obciążenia klimatyczne (głównie zmiany temperatur). Powinny jednocześnie trwale spajać elementy szyby zespolonej i zapewnić szczelność połączenia.

Powinny więc mieć właściwości elastomerów, które cechuje zdolność do odwracalnej deformacji pod wpływem działania sił mechanicznych, z zachowaniem ciągłości ich struktury.

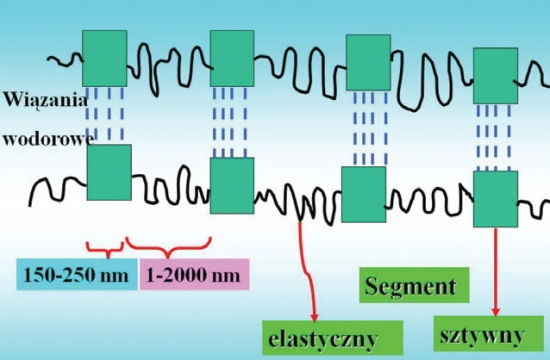

Elastomery poliuretanowe otrzymuje się podobnie jak inne poliuretany przez reakcję addycji diizocyjanianów z wielkocząsteczkowymi alkoholami lub innymi związkami zawierającymi czynne atomy wodoru. Otrzymywanie elastomerów poliuretanowych prowadzi się tak, aby zapewnić uzyskanie odpowiednio długich i usieciowanych łańcuchów. Surowcami są oligomeryczne poliestry lub polietery zakończone grupami wodorotlenowymi oraz diizocyjaniany.

Oligomery mogą mieć budowę liniową, cykliczną lub oligocykliczną. Obecność pierścieni aromatycznych, a także zwiększenie liczby wiązań uretanowych w cząsteczce poliuretanu wpływa na usztywnienie jej łańcucha, a więc zwiększenie wytrzymałości przy równoczesnym zmniejszeniu elastyczności, natomiast obecność wiązania eterowego oraz rozgałęzienie łańcucha zwiększają elastyczność poliuretanu, a zmniejszają jego wytrzymałość.

|

Elastometry

Zdolność elastomerów do zmiany wymiarów wynika z ich specyficznej budowy chemicznej. Elastomery są usieciowanymi polimerami amorficznymi, które posiadają niską temperaturę zeszklenia, dużo poniżej temperatury pokojowej.

Materiały polimerowe można sobie wyobrazić jako chaotyczną plątaninę bardzo długich i cienkich cząsteczek, która przypomina nieco ugotowanie spaghetti. Łańcuchy polimerów w temperaturze powyżej zeszklenia posiadają zdolność tzw. ruchów segmentalnych, które polegają na skoordynowanej zmianie konformacji (czyli zmianie układu przestrzennego cząsteczki bez zrywania wiązań chemicznych) Zdolność do przyjmowania różnych konformacji przez cząsteczki można sobie wyobrazić na przykładzie zmian kształtu zwykłego metalowego łańcucha.

Łańcuch może być np. wyprostowany, zwinięty w kulkę, lub nawet zapętlony bez konieczności zrywania i ponownego łączenia poszczególnych jego ogniw.

Dzięki możliwości wykonywania ruchów segmentalnych łańcuchy polimerów mogą pod wpływem zewnętrznych naprężeń ulegać deformacjom (np: „prostować się”) co powoduje zmianę wymiarów zbudowanych z nich materiałów. Ze względu na to, że wymuszone „prostowanie się” łańcuchów polimerów jest związane ze spadkiem entropii wynikającymi ze wzrostu stopnia uporządkowania całego układu, w momencie gdy naprężenie przestaje działać na elastomer, łańcuchy polimerów zaczynają się samorzutnie „skręcać”, wykonując potrzebne do tego ruchy segmentalne, tak aby cały układ osiągnął możliwie jak najwyższą entropię. „Prostowanie” łańcuchów polimerów powoduje zmianę wymiarów zbudowanego z nich materiału, zaś „skręcanie” powrót do poprzedniego stanu.

Aby elastomer pozostawał ciałem stałym w temperaturze pokojowej i posiadał odpowiednio wysoką odporność na zerwanie, między jego cząsteczkami muszą występować odpowiednio silne, ale nie za silne oddziaływania, które zapewniają jego ciągłość w trakcie zmian wymiarów pod wpływem naprężeń mechanicznych. Gdy oddziaływania między cząsteczkami są za słabe materiał będzie rozciągliwy, ale nie będzie posiadał zdolności powrotu do poprzednich rozmiarów, będzie więc przypominał swoim własnościami plastelinę. Gdy oddziaływania te są za silne, materiał traci zdolność do zmiany wymiarów z zachowaniem własnej ciągłości.

|

Wytwarzanie elastomerów poliuretanowych składa

się z trzech następujących etapów:

- otrzymywania prepolimeru,

- przedłużenia łańcucha prepolimeru,

- sieciowania.

|

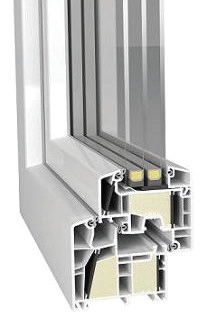

Poliuretany w oknach

Klejenie szyb do profili zwiększa stabilność konstrukcji, dzięki usztywniającemu współoddziaływaniu szyby, umożliwiając wykonanie elementów okiennych o ponadstandardowych wymiarach – nawet o wysokości kondygnacji. W znacznym stopniu ograniczane jest ryzyko odkształcania, wygięcia i osiadania, np. z powodu dużego ciężaru oszklenia. Poprawia współczynnik przenikania ciepła Uf dzięki możliwości rezygnacji ze zbrojenia skrzydła. Zwiększa się też stabilność elementów o nietypowych kształtach jak łuki, romby czy trójkąty.

Okno z klejonym połączeniem pomiędzy szybą a ramą skrzydła zyskuje także dodatkową ochronę przed włamaniem (fot. ALUPLAST).

|

Jak wspomniano wyżej proces sieciowania musi być dokładnie kontrolowany, gdyż gęstość występowania mostków chemicznych decyduje o własnościach mechanicznych produktu. Ze wzrostem stopnia usieciowana zmniejsza się elastyczność i wzrasta wytrzymałość na zerwanie. Przy zbyt dużym stopniu usieciowania materiał traci własności elastyczne.

|

Dostępne są też różne rodzaje pianki PU służące do prowadzenia montażu w specyficznych warunkach np. pianka zimowa przeznaczona do prac w niskich temperaturach do -10oC, czy też odwrotnie pianka przeznaczona do pracy w podwyższonych temperaturach – przeznaczona do prac w krajach o gorącym klimacie, ale przy ocieplającym się klimacie, być może będzie konieczność jej stosowania przy potrzebie montażu w upalne dni w lecie.

Oferowana jest również montażowa pianka dwuskładnikowa - utwardzanie wskutek reakcji chemicznej dwóch komponentów – niezależne od wilgotności powietrza. Zapewnia ona bardzo krótki czas utwardzania – możliwość obróbki po 30 minutach.

Ostatnio pojawiła się też pianka o podwyższonej elastyczności - czyli zapewniająca większą trwałość połączenia narażonego na odkształcenia wynikające z normalnej „pracy ramy okiennej” poddanej obciążeniom mechanicznym czy klimatycznym np. odkształceń wynikających z wahań temperatury zewnętrznej.

Pianka SOUDAL FLEXIFOAM gwarantuje wysokie odkształcenie elastyczne - zdolność powrotu do pierwotnego kształtu po ściśnięciu nawet o 75 % lub rozciągnięciu do 45 % bez uszkodzenia struktury (pianka standardowa - max. 10 %), stabilność wymiarów (brak skurczu i rozprężeń wtórnych) oraz doskonałą izolacyjność termiczną (λ=0,0345 W/mK) i akustyczną (RSTW (C;Ctr)=60 (-1,-4) dB)

Nowością jest też piana montażowo-uszczelniająca w aerozolu nie zawierająca izocyjanianów (0 % zawartości MDI) o klasie palności B3 (fot. SOUDAL) |

.

|

Przykładowo – w ramach systemów firmy Aluplast energeto 5000 oraz energeto 8000, z uszczelnieniem środkowym o szerokości 70 i 85 mm, które w wersji standardowej osiągają współczynnik izolacyjności termicznej do Uf=0,98 W/mK, istnieje możliwość przy zastosowaniu odpowiedniej maszyny aplikowania pianki poliuretanowej do zaprojektowanych odpowiednio komór. Po wypełnieniu komór profili pianą możliwe jest uzyskanie współczynnika przenikania ciepła dla profili do Uf=0,82 W/mK, co pozwala wykonać okna o współczynniku Uw=0,61 W/mK. Piankę izolacyjną wprowadza się do zgrzanych ram okiennych na etapie produkcji u producentów okien.

Piana zwiększając swoją objętość wypełnienia całkowicie przestrzeń ram okiennych aż po narożniki. Opisane systemy okienne pozwalają na tworzenie pasywnych konstrukcji okiennych, [okna o współczynniku przenikania ciepła Uw ≤ 0,8 W/(m2K)], już przy użyciu podstawowej dwukomorowej szyby zespolonej o współczynniku przenikania ciepła Ug = 0,7 W/(m2K).

Dostępne są również okna drewniane w, których w profilu okiennym występują komory wypełnione pianką poliuretanową. Rozwiązanie to również znacznie polepsza parametry cieplne okna.

Opisane systemy wypełniania pianka PU komór wewnętrznych w profilach okiennych, są chętniej wybierane przez architektów niż stosowane od dawna tzw. nakładki termiczne, które chociaż znacznie polepszały izolacyjność termiczną profili okiennych to jednocześnie znacznie zwiększały gabaryty ram okiennych i uważane były za „mało estetyczne” (fot. ADAMS, ALUPLAST).

|

Katalizatory do wyrobów poliuretanowych

Mechanizm działania katalizatorów

Główną reakcją prowadzącą do powstania poliuretanów jest reakcja wielofunkcyjnych izocyjanianów ze związkami wielowodorotlenowymi, które mają aktywne atomy wodoru (polimeryzacja addycyjna).

Reakcja ta przebiega zwykle ze stosunkowo małą prędkością i jest przyśpieszana dodatkiem katalizatorów.

O właściwościach wyrobów poliuretanowych w dużej mierze decydują stosowane układy katalityczne. Katalizatory wpływają nie tylko na jakość otrzymanego produktu, lecz szybkość jego wytwarzania w poszczególnych etapach procesu.

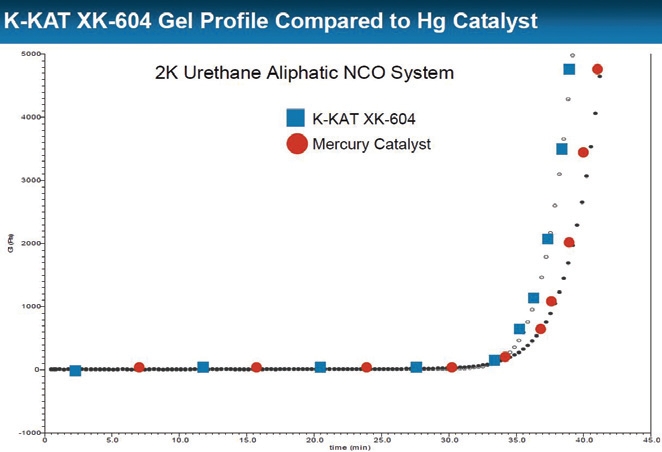

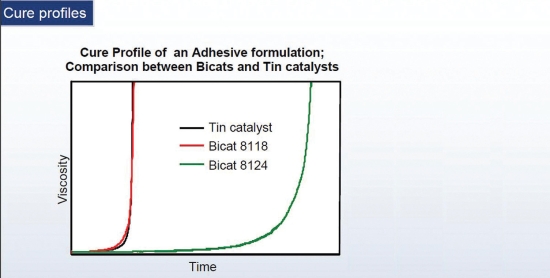

W przypadku utwardzania systemu związków alifatycznych, profil żelowania jest już prawie identyczny do profilu katalizatorów opartych na rtęci. Zapewniając długi czas trwałości roboczej i jednocześnie krótki czas końcowego utwardzania, jak to pokazuje klasyczny ostry profil żelowania charakterystyczny dla katalizatorów rtęciowych (nazywany także kształtem kija hokejowego). Kompleksowe mieszaniny metaloorganicznych katalizatorów zostały specjalnie opracowane po to, aby stanowić skuteczną alternatywę dla rtęciowych katalizatorów bez obawy toksyczności.

Najważniejsze ich zalety to:

- brak rtęci i cyny więc bardziej akceptowalne przez środowisko naturalne,

- profil żelowania podobny do katalizatorów rtęciowych z dobrym opóźnieniem przed ostatecznym utwardzeniem

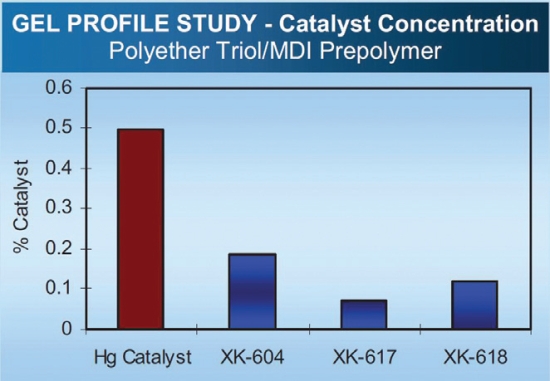

- zazwyczaj stosowane są na niższym poziomie ilościowym niż katalizatory rtęciowe, dzięki czemu mogą być bardziej ekonomiczne (źródło: King Industries)

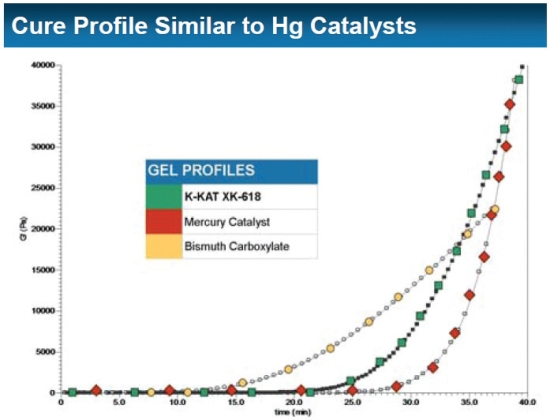

Profil żelowania bezrtęciowych układów katalitycznych - są bardziej wydajne w działaniu i dają bardziej „ostry” profil w porównaniu do samodzielnie działających katalizatorów karboksylanem bizmutu.

W przypadku utwardzania systemu związków aromatycznych (polyether triol/MDI prepolymer), profil żelowania wykazuje jeszcze sporą różnicę w „ostrości” w stosunku do profilu katalizatorów opartych na rtęci, ale dużo mniejszą niż w przypadku katalizatorów opartych na pojedynczym karboksylannie bizmutu (źródło: King Industries)

Układy katalityczne złożone z kilku współpracujących synergicznie katalizatorów są bardzo skuteczne, dlatego mogą być stosowane w mniejszym stężeniu (w mniejszych proporcjach ilościowych), zapewniając ten sam czas utwardzania, co pozwala obniżyć koszty (źródło: King Industries)

Katalizatory stosowane do produkcji PU różnią się aktywnością, to jest zdolnością przyspieszania reakcji grup izocyjanianowych z grupami hydroksylowymi i zdolnością wybiórczego przyśpieszania jednej lub kilku z możliwych w danym układzie reakcji. Molekularna struktura daje pewną wskazówkę do siły i selektywność katalizatora.

Katalizatory wpływają zarówno na ogólną szybkość syntezy polimeru (PU), jak również na względną szybkość poszczególnych w tym procesie reakcji. Ukierunkowując określone reakcje, sterując szybkością wzrostu łańcucha, szybkością spieniania (przy produkcji pianek poliuretanowych) i utwardzania (czyli sieciowania i tworzenia struktury przestrzennej) umożliwiają one otrzymanie poliuretanów o optymalnych, pożądanych właściwościach.

Aktywność katalizatorów zależy (poza czynnikami związanymi z samym katalizatorem) od środowiska reakcji, rodzaju reagujących ze sobą składników i ich stężenia, także od wzajemnej proporcji, temperatury, reakcji itp.

Selektywność katalizatorów (niskie gazowanie)

Inną, ważną cechą systemów katalizowanych katalizatorami rtęciowymi jest ich tendencja do niskiego gazowania. Gazowanie – wynikające z pojawienia się CO2 w reakcji woda/poliizocyjanian – nie jest pożądane w większości zastosowań. Jednakże niektóre aplikacje tolerują to lepiej niż inne, a niektóre, takie jak elastomery mikroporowate, wymagają generacji pewnej niskiej ilości piany (źródło: King Industries)

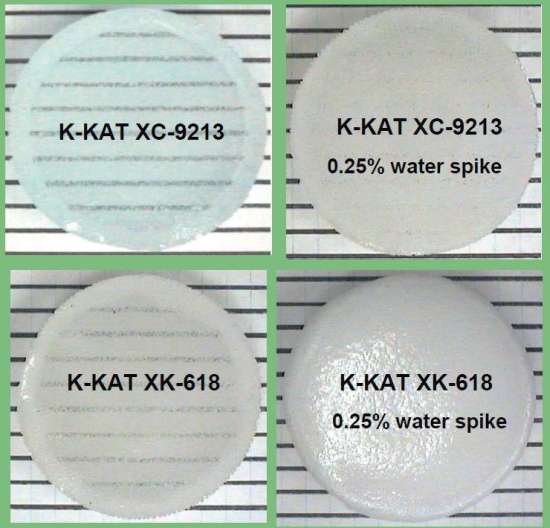

Dobór katalizatora to bardzo skomplikowany proces, szczególnie w odniesieniu do szczeliw poliuretanowych, które zawierają różnorodne składniki, mogące – oprócz spełnienia swoich głównych funkcji – przyspieszyć lub spowolnić szybkość reakcji poprzez interakcję z katalizatorami lub aktywnymi poliolami. Wśród najczęstszych czynników zaburzających procesy katalityczne można wymienić komponenty występujące w typowych formułach poliuretanowych: woda (hydroliza), pigment (absorpcja), rozpuszczalniki (rozpuszczalność) i grupy kwasowe (tworzenie nieaktywnych soli). Z tych składników woda jest szczególnym problemem w systemach poliuretanowych, ponieważ może dezaktywować katalizatory przez hydrolizę, a może też reagować z wolnym grupami izocyjanianu tworząc wiązania mocznikowe i uwalniając dwutlenek węgla (CO2) jako produkt uboczny (pęcherzyki gazu mogą pozostać w gotowym szczeliwie obniżając jego jakość).

Katalizatory są obecnie nieodłącznym elementem technologii poliuretanów. Dzięki nim nastąpił bardzo szybki rozwój tworzyw poliuretanowych i wzrost ich stosowania w budownictwie oraz w przemyśle meblarskim, chłodniczym, samochodowym.

Intensywne badania nad chemią i technologią stosowanych katalizatorów wprowadziły do technologiipoliuretanów dużą liczbę związków chemicznych.

Katalizatory stosowane w technologii poliuretanów dzieli się na dwie podstawowe grupy:

- katalizatory aminowe (głównie aminy III-rzędowe),

- katalizatory metaloorganiczne (związki organiczne metali).

Katalizatory aminowe

Dodawane są w ilości 0,1-2%, a ich cechą charakterystyczną jest to, iż silniej katalizują reakcje grup –NCO z wodą (co przy produkcji elastomerów i szczeliw jest wadą), aniżeli z grupami hydroksylowymi. Wielokrotnie silniej niż aminy reakcje grup –OH z izocyjanianami przyspieszają organiczne związki metali, jednakże ich wadą jest to, że pozostają w gotowym polimerze, podczas gdy aminy, wolniej lub szybciej, ulatniają się z niego.

Katalizatory metaloorganiczne

Związki metaloorganiczne to organiczne związki chemiczne zawierające przynajmniej jedno wiązanie kowalencyjne pomiędzy atomem metalu i atomem węgla (czyli takie połączenia chemiczne, w których atom metalu związany jest bezpośrednio z atomem węgla).

Do grupy związków metaloorganicznych należą organiczne związki: cyny, ołowiu, cynku, kobaltu, żelaza, manganu, glinu, niklu, miedzi, a także rtęci. Do pierwiastków tworzących związki metaloorganiczne zalicza się, oprócz typowych metali, także półmetale i niemetale o niskiej elektroujemności (np. bor, krzem, arsen itp.).

Związki metaloorganiczne są wykorzystywane jako efektywne katalizatory wielu reakcji organicznych – ich szczególna geometria i struktura elektronowa umożliwia m.in. syntezę związków o pożądanej konfiguracji stereochemicznej i jest podstawą syntezy asymetrycznej (ma to ogromne znaczenie, gdyż właściwości wielu polimerów zależą od ich budowy przestrzennej).

Katalizatory metaloorganiczne a zwłaszcza związki organiczne cyny stanowią drugą grupę katalizatorów stosowanych do produkcji poliuretanów. Organiczne związki cyny działają znacznie aktywniej niż katalizatory aminowe. Ważną ich zaletą, oprócz dużej aktywności, jest kierunkowość ich działania. Zwiększają one wielokrotnie szybkość reakcji z alkoholami, prawie nie zmieniając szybkości reakcji izocyjanianu z wodą, mocznikami i uretanami.

Zastosowanie katalizatorów metaloorganicznych umożliwia kontrolę stereochemiczną – czyli wpływ na trójwymiarową strukturę łańcucha polimeru i otrzymywanie pożądanych właściwości tych polimerów. Wadą katalizatorów metaloorganicznych jest pozostawanie ich w gotowym wyrobie, a co za tym idzie, nie są dla tego wyrobu obojętne.

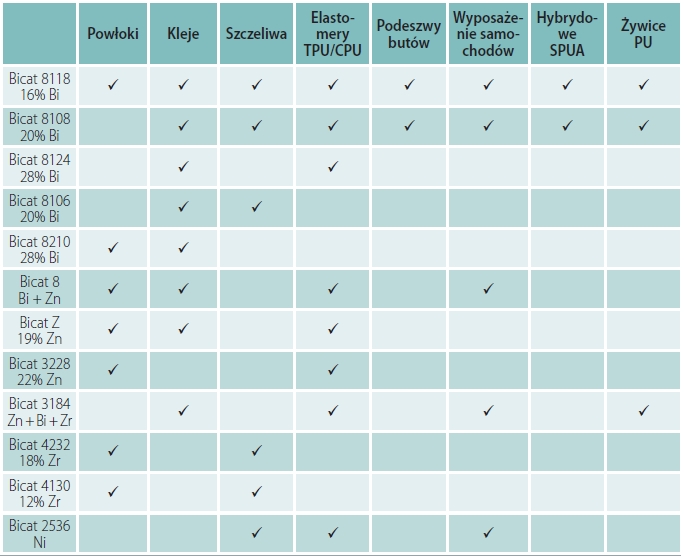

Zastosowanie katalizatorów Bicat

Katalizatory bizmutowe Bi:

- selektywny katalizator żelowania,

- lepsza selektywność NCO niż cyna – lepsze własności mechaniczne,

- powolny wzrost lepkości.

Katalizatory cynkowe Zn:

- wolniejsza reakcja w porównaniu do katalizatorów bizmutowych i cynowych,

- bardzo wydajna reakcja sieciowania – powierzchni nieklejącej.

Katalizatory cyrkonowe Zr:

- wysoka selektywność (lepsza niż cynowe) do reakcji NCO/OH,

- cyrkon w porównaniu z cyną to mniejsze gazowanie, mniejsze pory, dłuższa żywotność, większa gładkość

powierzchni.

Łączone katalizatory:

- wysoka selektywność do reakcji NCO/OH,

- bardzo wydajna reakcja sieciowania – powierzchni nieklejącej (tack-free), mniejsze gazowanie, mniejsze pory, dłuższa żywotność (pot-life), większa gładkość powierzchni.

(źródło: Stepherd Chemical Company)

Uboczne działanie katalizatorów

Poza przyspieszeniem reakcji głównej, katalizatory zwykle też działają przyspieszająco na przebieg reakcji ubocznych. Mogą przyśpieszyć też depolimeryzację, degradacje i dekonstrukcję poliuretanu. Są to procesy prowadzące do starzenia się tego polimeru.

Stwierdzono że PU ulegają destrukcji termicznej (proces termooksydacyjny) zarówno pod wpływem promieniowania UV, jak i tlenu. Za rozpad wiązania uretanowego odpowiadają także stosowane katalizatory, zwłaszcza katalizatory metaloorganiczne które po procesie syntezy zostają w poliuretanie. Działanie tych katalizatorów może być różne. Stwierdzono, że jony żelaza i cyny pochodzące od octanów przyspieszają destrukcję, a octany kobaltu, miedzi, manganu i niklu wykazują właściwości inhibitujące.

Katalizatory rtęciowe a ich zamienniki

Związki metaloorganiczne zawierające rtęć, ołów, cynę, bizmut i cynk są używane jako katalizatory reakcji poliuretanowych. Karboksylany rtęci, takie jak neodeconate fenylortęci, są szczególnie efektywne jako katalizatory do polimerów poliuretanowych, takich jak elastomery, powłoki i uszczelniacze aplikacji, ponieważ wykazują one bardzo wysoką selektywność wobec reakcji poliol + izocyjanian. Katalizatory rtęciowe mogą być używane w stosunkowo małych ilościach (stężeniach) i zapewniają systemy poliuretanowe z długim okresem żywotności mieszaniny roboczej, a jednocześnie dają doskonałe sieciowanie i końcowe utwardzenie.

Katalizatory ołowiowe stosowane są w wysoce reaktywnych, sztywnych piankach natryskowych do zastosowań izolacyjnych, ponieważ utrzymują one swoją siłę w niskiej temperaturze i wysokiej wilgotności. Ze względu na ich toksyczność i w związku z tym konieczność pozbywania się katalizatorów opartych rtęci i ołowiu, a także klasyfikowania materiałów z rtęcią jako odpadów niebezpiecznych, rozpoczęto intensywniejsze poszukiwania odpowiednich zamienników. W 1990 r. karboksylany bizmutu i cynku zostały już wykorzystane jako alternatywa, ale wykazywały pewne niedoskonałości (chociaż najnowsze badania pozwoliły znaleźć sposób na ogromne polepszenie ich właściwości) .

W zastosowaniach elastomerowych, systemy z długim okresem żywotności nie budują tak szybko początkowej wytrzymałości, jak systemy z katalizatorami rtęciowymi. W aplikacjach jako pianki natryskowe, związki bizmutu i cynku nie zapewniają wystarczająco szybkiego przebiegu w zimnych warunkach pogodowych i muszą być uzupełnione o dodatkowe składniki aby móc zastąpić ołów.

W wyniku wpływania na poszczególne etapy reakcji różne katalizatory mogą zapewniać charakterystyczne profile reakcji, czyli zmiany charakterystycznych cech masy poliuretanowej wraz z upływem czasu od początku reakcji. Profile reakcji są szczególnie ważne, gdy produkt jest stosowany jako masa uszczelniająco-klejąca.

Katalizatory cynowe i rtęciowe mogą zapewnić pożądane cechy wyrobów w wielu zastosowaniach, ale ze względu na ich toksyczność stosowanie ich staje się coraz bardziej regulowane przepisami. Osiągnięcie pełnego profilu utwardzania, charakterystycznego dla katalizatorów rtęciowych, przez alternatywne katalizatory, jest dużym wyzwaniem. W dziedzinie elastomerów i klejów poliuretanowych, związki rtęci zapewniają doskonałe sieciowanie i selektywność, ale są też bardzo toksyczne.

- Bicat 8118 (16% Bi) oferuje podobny profil utwardzania do katalizatorów cynowych

- Bicat 8124 (28% Bi) oferuje dług czas inicjowania, po którym następuje szybkie utwardzanie

Profil reakcji żelowania/utwardzania kleju poliuretanowego Porównanie katalizatorów Bicat i katalizatorów zawierających cynę (tin) (źródło: Stepherd Chemical Company)

Przepisy rządowe wynikające z konwencji międzynarodowych i Unii Europejskiej, ograniczające stosowanie organicznych związków rtęci, zmuszają producentów do poszukiwania alternatywnych katalizatorów, które mogą naśladować działanie katalizatorów rtęciowych.

Katalizatory rtęciowe mają niektóre właściwości, które są trudne do powtórzenia dla innych rodzajów katalizatorów - najważniejszym jest dla elastomerów poliuretanowych efekt „snapcure”, gdzie masa poliuretanowa może być wlana do formy i zachowuje płynność w czasie wypełniania formy. Katalizator następnie zaczyna sieciować i szybko utwardza wyrób poliuretanowy, pozwalając na szybkie wyjęcie z formy.

Katalizatory rtęciowe nadal pozostają więc „najbardziej wydajnym rozwiązaniem w swojej klasie” – dla wielu zastosowań, ale wszechstronne badania naukowe pozwalają znaleźć zestawy katalizatorów zamiennych, które mają właściwości coraz bardziej zbliżone do katalizatorów rtęciowych.

O właściwościach poliuretanów decyduje skład jakościowy, jak i ilościowy układu katalitycznego oraz jego ogólna zawartość w kompozycji przygotowanej masy poliuretanowej.

Generalnie, proste związki karboksylanowe bizmutu okazały się bardziej aktywne w początkowej fazie reakcji poliol/poliizocyjanian. Katalizatory bizmutu również mają tendencję do utraty aktywności podczas procesu utwardzania, co często prowadzi do złego utwardzenia głębszych warstw. Ta dezaktywacja występuje prawdopodobne ze względu na hydrolizę katalizatora bizmutu. Katalizatory zawierające cynk oraz bizmut mogą działać synergicznie w celu zapewnienia lepszych profili żelowania.

System bizmut/cynk miał pożądany opóźniony punkt początków wystąpienia reakcji, jednak szybkość reakcji końcowego sieciowania nadal jest zbyt mała, ale zapewnia już lepsze utwardzanie głębszych warstw masy.

Tadeusz Michałowski

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 6/2012

Poliuretany w oknach

Poliuretany w oknach Poliuretany w oknach

Poliuretany w oknach