Zakrzywione szkło jest używane od wielu dziesięcioleci. Nowoczesna architektura, wykorzystująca w duże powierzchnie oszklone i kształty organiczne, przesuwa granice dostępnych możliwości.

Nowe rozwiązania technologiczne w szkle doprowadziły w ostatnich latach produkcję giętego szkła do różnych granic złożoności i efektywności, a nowe granice w projektowaniu wciąż są przekraczane.

Nadążanie za najnowszymi wymogami dotyczącymi estetyki, konstrukcji, bezpieczeństwa i efektywności szkła giętego jest bardzo trudne.

Ponieważ nowe trendy architektoniczne wymagają jednak oszklenia o niezwykłych formach i kształtach, powoduje to wzrost wykorzystania zakrzywionych struktur szklanych w projektach architektonicznych.

Rys. 1. Budynek biurowy - makieta (model) szklanej elewacji4159

Wprowadzenie

Prezentowane dalej projekty pokazują przykłady, w jaki sposób można wykonywać skomplikowane elewacje z zastosowaniem szkła giętego, kiedy zaangażowane są czołowe firmy produkujące, obrabiające i montujące szkło, a zwłaszcza, gdy praca zespołu projektowego jest koordynowana w zakresie wyboru najlepszych możliwych materiałów i rozwiązań projektowych.

W ostatnich latach nowoczesna architektura budynku była projektowana z uwzględnieniem różnorodnych, rygorystycznych potrzeb w zakresie efektywności.

Niektóre z tych budynków wymagały skorzystania z postępu w technologii przetwarzania i projektowania wyrobów szklanych, aby spełnić wyższe kryteria wynikające z wykorzystania giętego szkła. Dzięki nowym technologiom wytwarzania szkła i szerszej gamie dostępnych powłok o niskiej emisyjności istnieje możliwość ułatwienia realizacji intencji architekta chcącego wykorzystywać organiczne kształty, zakrzywione i wielkowymiarowe elementy elewacji.

Kluczem do sukcesu w tego rodzaju unikalnych projektach jest współpraca między zespołami projektowymi, budowlanymi i produkcyjnymi. Poniżej przedstawiono bardziej szczegółowo dwa przykłady ciekawych realizacji.

Budynek biurowy – wykonanie c-kształtnych faset1 (lub „kawałków pizzy”) ze szkła?

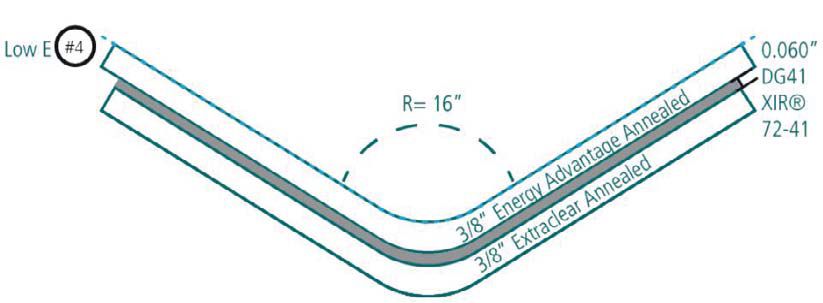

Fasada nowo wybudowanego budynku siedziby głównej firmy w Detroit, w stanie Michigan, została zaprojektowana w kształcie faset diamentu. Aby te fasety diamentowe mogły mieć duże rozmiary, czego pożądali architekci, elementy szklane powinny być wysokości 9 m i być podzielone na duże trójstronne formy. W projekcie określono, że gięte szkło ma bardzo mały promień łuku (ostra krzywizna) i z obu stron płaskie ramiona, jak pokazano na rys. 1.

1 Faseta – pojęcie wieloznaczne, używane w budownictwie i jubilerstwie.

Inaczej faza – ukos, ucios, skośne ścięcie narożnika lub graniastej krawędzi, w celu ochrony przed uszkodzeniem od przypadkowego uderzenia.

W budownictwie faseta (faska):

– wklęsły narożnik między prostopadłymi ścianami,

– wyokrąglone albo skośnie ścięte naroże lub też ozdobny gzyms

na połączeniu ściany i sufitu lub ściany i posadzki.

Ten rodzaj krzywizny w trójkątnym kształcie, dał oszałamiającą konstelację diamentowych faset, jakby ułożonych naprzemiennie kawałków pizzy, zagiętych do kształtu konstrukcji, która pozwala złożyć i utrzymać tę „włoską rozkosz”. Poniżej widnieje kształt i wygięcie profili, aby lepiej zrozumieć intencje architekta.

Ta całkowicie szklana tekstura instalacji elewacyjnej musiała spełniać określone wartości parametrów termicznych i słonecznych, charakterystycznych dla lokalizacji na północy terytorium USA. Osiągnięcie tych rygorystycznych parametrów wymagało szklanych komponentów z nałożonymi powłokami funkcyjnymi. W branży wiadomo, że powłoki funkcyjne nakładane na szkło, a zwłaszcza powłoki niskoemisyjne (low-E), nie są odporne na gięcie z małym promieniem gięcia.

Oferując rozwiązania realizujące projekt architektoniczny, producent giętego szkła opracowywał przez ponad pół roku liczne konfiguracje i prototypy w celu osiągnięcia idealnego wyglądu szkła, charakteryzującego się największą przepuszczalnością światła widzialnego, najbardziej neutralnym wyglądem kolorów, najlepszą możliwą efektywnością w zakresie termicznym (ochrona przed ucieczką ciepłą w zimie) i solarnym (ochrona przed przegrzewaniem pomieszczeń w lecie), a w szczególności powłokami funkcyjnymi pozwalającymi zapewnić stały, dobry mikroklimat w pomieszczeniach.

Wstępny projekt wymagał unikalnego kształtu i krzywizny o promieniu 8 cali (19,2 cm). Różne powłoki funkcyjne (w tym też twarde powłoki) zostały przetestowane przy gięciu z wymaganym promieniem, jednak po zakończeniu prób widoczne były uszkodzenia powłok.

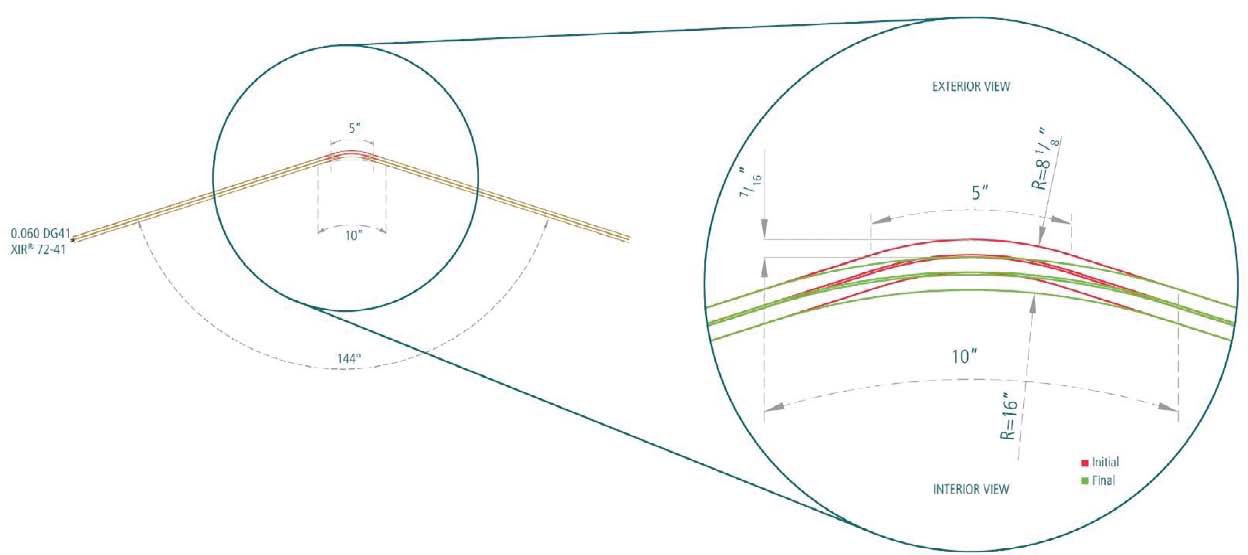

Wczuwajac się w intencje projektanta, proponowaną geometrię i wyzwania produkcyjne, zespół techniczny producenta szkła giętego zaprojektował alternatywne profile krzywizny (pokazane na rys. 2), w których promień gięcia mógł być większy dla zmniejszenia naprężeń uszkadzających powłoki funkcyjne, ale przy których założenia projektowe byłyby nadal możliwe do osiągnięcia.

Rys. 2. Krzywizny szkła warstwowego

Chociaż wydawało się, że promień gięcia uległ dużej zmianie (z 8 na 16 cali), różnica w geometrii nie spowodowała żadnej istotnej zmiany w założeniach projektowych. Producent szkła giętego przeprowadził wewnętrzne próby z tym nowym promieniem, aby sprawdzić, czy można osiągnąć lepsze wyniki.

Po szeregu próbnych eksperymentów, badana twarda powłoka niskoemisyjna (Low -E) wykazała pozytywne wyniki przy gieciu z promieniem 16 cali i taka sugestia modyfikacji promienia została zaproponowana zespołowi projektowemu (jak widać na fot. 1 i 2).

Fot. 1 i 2. Poglądowa makieta (Mock Up) naturalnej wielkości

Powłoka niskoemisyjna zastosowana podczas udanych prób, Energy Advantage od Pilkingtona, jest bardzo przejrzysta i neutralna w kolorze. Wprawdzie nie oferuje najlepszej efektywności termicznej, ale pomaga obniżyć wartość U dla szkła laminowanego z 1,01 do 0,72 BTU (1 BTU = 1055 J).

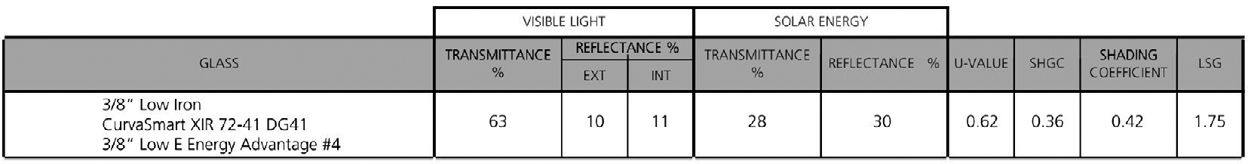

Aby osiągnąć lepszą efektywność termiczną i utrzymać wymagania dotyczące krzywizny, producent szkła giętego zastosował międzywarstwę (folie laminującą) XIR® firmy Eastman, która pozwoliła na uzyskanie szkła o wysokiej przezroczystości, bardzo neutralnym wyglądzie i osiągnięcia efektywności termicznej pokazanej w Tabeli 1.

Tabela 1. Wykres parametrów oszklenia centrali firmy

Detale montażowe szkła składały się tylko z górnych i dolnych podpór konstrukcyjnych, a pionowe krawędzie były łączone ze sobą doczołowo, aby ominąć wizualną przeszkodę w postaci pionowych elementów konstrukcyjnych. Kształt i promień wymagały zastosowania szkła odprężonego.

Biorąc pod uwagę te dwa elementy, bardzo ważne było, aby dodać drugi element międzywarstwy oferowujący dodatkowe wsparcie konstrukcyjne. Druga folia powinna być kompatybilna z pierwszą międzywarstwą szkła laminowanego. Wybrano DG41 firmy Eastman, która podnosi wytrzymałość strukturalną laminatu i jest zgodna z folią laminującą XIR®, zapewniającą efektywność termiczną elewacji.

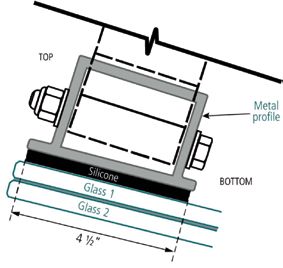

Produkcja stu dwóch paneli została ukończona w wymaganym czasie, a wyniki uzyskane w początkowych próbach były spójne w całym procesie produkcyjnym. Aby wspomóc proces montażu, kształtowniki metalowe o dużej wytrzymałości zostały odpowiednio wygięte i wysłane do producenta szkła giętego, aby zamocował do nich oszklenie.

Oczekiwana wytrzymałość konstrukcji wymagała zastosowania warstwy silikonu konstrukcyjnego o grubości 4 1/2 cala, która musiała zostać nałożona zgodnie ze ścisłymi wytycznymi dotyczącymi jakości i spoistości – jak pokazano na rys. 3.

Rys. 3. Niestandardowy profil metalowy przesłoniety doczołowo szkłem

Przeprowadzenie procesu mocowania szkła do profilu metalowego w tej samej fabryce, w której szkło było gięte, zapewniło idealnie dopasowanie wszystkich paneli szklanych do kształtu metalowej konstrukcji i uprościło to montaż oszklenia na fasadzie. Zespół projektowy i budowlany odwiedził zakład produkujący szkło gięte w celu przeglądu procesu produkcyjnego i wziął udział w kontroli wszystkich paneli szklanych.

Fot. 3. Kontrola szkła

Wykonanie tego projektu jest przykładem spełnienia rygorystycznych wymagań projektowych wymaganych od szkła w nowoczesnej architekturze, które równolegle muszą spełniać wymagania termiczne i dotyczące bezpieczeństwa.

Specyfika procesu gięcia szkła dodaje wiele zmiennych i złożoności w wykorzystaniu dostępnych powłok i folii laminujących, a także stwarza problemy z montażem. Jednak dzięki szeroko zakrojonym próbom przedprojektowym i wspólnym wysiłkom konstrukcyjnym większość przeszkód można pokonać, proponując wiele różnych produktów dostępnych obecnie na całym świecie, co czasem umożliwia rezygnację z proponowanego na wstępie projektu, bez utraty ostatecznego efektu.

Fot. 4. „Kawałki pizzy” z giętego szkła laminowanego ładowane do skrzyni

Fot. 5. Postęp w montażu oszklenia w budynku centrali korporacji

Szpital Dziecięcy Uniwersytetu stanowego Iowa – zdrowa atmosfera z użyciem szkła odpornego na tornada

Ten konkretny budynek, zaprojektowany przez Foster and Partners, stara się zapewnić bezpieczne otoczenie pacjentom i odwiedzajacym wśród krzywoliniowych ścian, odznaczających się zwiększoną ochroną podczas trudnych warunków pogodowych, w szczególności tornad.

Badania w celu precyzyjnego określenia budowy szkła odpornego na tornado wymagały znacznej ilości czasu i obszernych analiz, a także ścisłej współpracy między klientem, producentem folii laminujących (firmą Kuraray) i producentem szkła giętego.

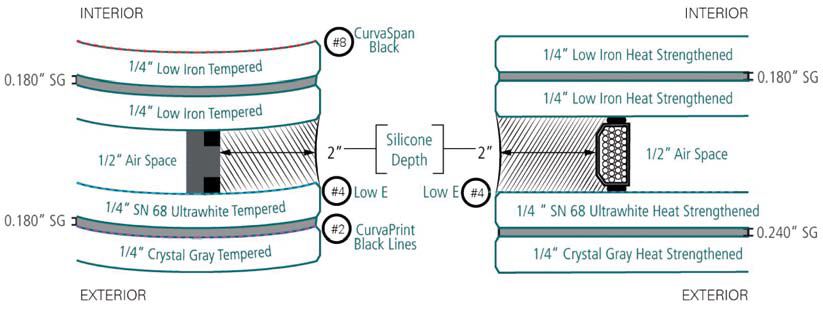

Różne konfiguracje szkła zostały przetestowane w certyfikowanym laboratorium pod kątem odporności na uderzenia i wytrzymałości na oddziaływanie wiatru o wysokich prędkościach. Po określeniu konkretnej konfiguracji szkła spełniającej wymagania bezpieczeństwa i odporności wszystko sprowadzało się do wykonania i logistyki wyrobów szklanych (rys. 4).

Rys. 4. UICH (University of Iowa Children’s Hospital) , szczegóły wykonania oszklenia

Jednym z początkowych wyzwań przy wytwarzaniu giętego szkła było wymaganie wprowadzenia dodatkowego uszczelnienia o głębokości 2 cali (5,08 cm), aby wytrzymało oddziaływanie tornada. Zarówno gięte, jak i płaskie szkło z tak głębokim wypełnieniem klejem silikonowym wymaga specjalnego oprzyrządowania, zdolnego do wtryskiwania tak dużej ilości silikonu.

W związku z tym technika takiego klejenia wymagała dodatkowych badań i inwestycji, które były możliwe do zrealizowania dzięki wspólnym pracom wykonawcy i zespołu montażowego firmy szklarskiej.

Fot. 6 i 7. UICH, kontrola oszklenia

Zespół projektowy i budowlany przejrzał i zbadał wiele prototypów, aby wybrać najlepszą konfigurację szklanego panelu, który spełni wymogi bezpieczeństwa, wytrzymałości konstrukcji i estetyki. Ten proces był istotny dla zapewnienia powodzenia przy wykonywaniu projektu.

Szkło produkowane do oszklenia okien ma nie tylko duży format o wymiarach 358,14 x 228,60 cm i jest w stanie wytrzymać tornado, ale także spełnia wymagania przepisów w zakresie efektywności energetycznej.

Połączenie wielkości tafli szklanych, objętości, jakości, wydajności, płaskiego i giętego szkła oraz wymagań odporności na działanie tornada stanowiło ogromne wyzwanie w produkcji szkła.

Znaczenie bliskiej współpracy między właścicielem budynku, zespołem projektowym, wykonawcą przeszkleń i producentem szkła, umożliwiło wykonanie na czas i bezproblemowo tego skomplikowanego projektu, który wykorzystywał tafle szklane o bardzo złożonej budowie.

Fot. 8. UICH, poziom wejściowy

Fot. 9. UICH, montaż oszklenia

Wnioski

Istnieje wiele innych projektów, poza dwoma przykładami omówionymi w tym artykule, w których efektywność i estetyka odgrywały równą rolę w zastosowaniach giętego szkła.

Gięte szkło nie jest produktem prostym do wytworzenia. Potrzebna jest zaawansowana technologia w połączeniu z dogłębną wiedzą na temat tego, jak należy rozwiązać wiele specjalnych funkcji projektowych, żeby możliwości projektowe i konstrukcyjne, jakie oferuje gięte szkło, były dostępne dla architektów i użytkowników budynków.

Podstawowym elementem pozwalającym osiągnąć sukces w tych jedynych w swoim rodzaju wyrobach jest poświęcenie czasu na opracowanie prawidłowych konfiguracji szkła, które mogą powstać wyłącznie w trakcie bliskiej współpracy między kluczowymi uczestnikami projektu.

Do dobrego wykonanania projektu może być konieczny rozszerzony proces badań, w wyniku których wysiłek współpracy zapoczątkowany na etapie projektowania między zespołem architektonicznym, producentem szkła giętego, wykonawcą oszklenia, a nawet innymi producentami kluczowych komponentów (jak folie laminujące lub powłoki funkcyjne) nie pójdzie na marne.

Taka współpraca jest niezbędna do przekraczania kolejnych granic architektury wykorzystującej gięte szkło.

Javier Sanchez-Gil

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 05/2020