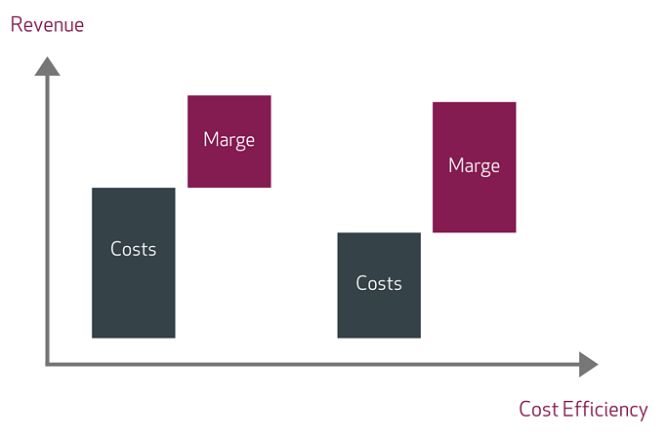

W czasach, gdy liczba dostawców we wszystkich branżach (a także oczywiście w przemyśle szklarskim) stale rośnie, a równocześnie rynek staje się coraz bardziej przejrzysty, znaczenie opłacalnej produkcji i uzyskiwanie wyższych marż zysku ogromnie wzrasta.

Co więcej, poszczególni przedstawiciele przemysłu szklarskiego mogą w ten sposób zyskać pewną przewagę konkurencyjną nad swoją konkurencją i odpowiednio ją rozwinąć i wykorzystać.

Także pod względem opłacalności ważne jest całościowe spojrzenie na procesy produkcyjne i ich szczegółowa analiza. W przypadku systemów do produkcji szkła laminowanego szybkość wstępnej laminacji (pre-laminacji) nie powinna w żadnym wypadku być uważana za jedyny sposób na poprawę efektywności kosztowej tego procesu.

Po szczegółowej analizie wszystkich parametrów szybko staje się jasne, że wiele czynników związanych z maszynami i układami sterowania ma znaczący wpływ na wydajną produkcję.

Cztery najważniejsze kwestie mające wpływ na zwiększenie wydajności to:

1. Koncepcja konstrukcyjna maszyny;

2. Umieszczenie folii w pakiecie szkła laminowanego, cięcie folii;

3. Wyrównywanie ułożenia tafli szklanych;

4. Wstępne laminowanie.

Koncepcja konstrukcyjna maszyny

Efektywność kosztowa zaczyna się od planowania funkcjonowania własnej firmy i określenia etapów rozwoju na przyszłość.

Kluczowe znaczenie mają odpowiedzi na siedem następujących pytań:

1. Jakie wyroby szklane chcesz wytwarzać?

2. Jakie jest planowane wykorzystanie tych wyrobów?

3. Jak chcesz się rozwijać?

4. Ofertę na które segmenty rynku chcesz rozwijać lub inicjować?

5. Jak określić obecny i przyszły planowany udział procentowy poszczególnych rozmiarów tafli szklanych i ilości obrabianego szkła?

6. Jaki planujesz zwrot z inwestycji?

7. Jaki planujesz koszt produktów?

W szczególności pytania 5-7 można uznać za kluczowe. Ale dopiero po udzieleniu odpowiedzi na wszystkie z nich będzie widoczny kierunek rozwoju firmy. I tylko wtedy możesz podjąć świadomą decyzję, które systemy produkcyjne do laminowania szkła (szerokość robocza maszyny, wydajność i stopień automatyzacji) są właściwe dla twoich linii produkcyjnych.

Szerokość robocza maszyny zależy w znacznym stopniu od wielkości tafli szkła laminowanego, które firma chce produkować i ma ona duży wpływ na nakład inwestycyjny.

Oto praktyczny przykład:

Klient XY chciał tylko jednego systemu maszyn do produkcji szkła laminowanego. Jego firma, w trybie 3-zmianowym, przetwarza głównie (92%) tafle szklane, które nie przekraczają szerokości 2,6 m. Jednak do realizacji specjalnych zamówień (8%) klient powinien mieć możliwość laminowania tafli szkła o szerokości około 2,6-3 m.

Po szczegółowej analizie biznesplanu i planowanego kierunku rozwoju firmy, zdecydowano się na zakup systemu maszyn do laminowania szkła optymalnego ze względów produkcyjnych i kosztowych.

Zrezygnowano z instalacji systemu zapewniającego produkowanie szerszych tafli szkła laminowanego, bo zwiększyłby się koszt części zamiennych, takich jak rolki, oraz poziom złożoności umieszczania i cięcia folii. Zwiększyłoby to również koszty inwestycji. Ponadto ilość odpadów folii laminującej w systemach maszyn z większą szerokością roboczą również wzrasta, więc wielkość zapasów folii w magazynie powinna również zostać zwiększona.

Klient XY doszedł więc do wniosku, że do 8% produkcji specjalnej może po prostu kupić większe arkusze u innego producenta, ponieważ proporcja wytwarzania nietypowych produktów w jego przypadku jest bardzo niska.

Duże firmy, które używają wielu systemów laminowania, w celu zwiększenia wydajności i zmniejszenia kosztów produkcji również w wielu przypadkach działają zgodnie z tą zasadą. To podejście jest silnie uzależnione od obsługiwanego segmentu klientów i produktów wymaganych w tym segmencie. W takich firmach produkty ze szkła laminowanego są klasyfikowane z góry i przypisywane do odpowiedniego systemu laminowania, aby zapewnić szybki i wydajny proces produkcyjny.

Ułożenie folii / cięcie folii

Istnieją różne rodzaje folii, które są używane do łączenia ze sobą tafli szkła, wybierane w zależności od projektowanego składu szyby laminowanej, stopnia wilgotności w hali produkcyjnej i grubości całego zestawu szkła laminowanego i jego elementów.

Specjalne folie do produkcji szkła dźwiękochłonnego (zapewniającego wyższą izolacyjność akustyczną) bardzo się różnią od tych, które opracowano na przykład do wyrobu szkła o zwiększonej odporności na ostrzał z broni palnej, nawet jeśli podstawowa funkcjonalność jest taka sama.

Różnice te mają również znaczący wpływ na cenę za metr kwadratowy szkła laminowanego. Także sama folia laminująca ma również istostny wpływ na całkowite koszty produkcji. Podczas gdy standardowa folia PVB kosztuje około 4 euro za m², folie specjalne mogą kosztować 4 lub 5 razy więcej.

Z punktu widzenia efektywności kosztów zasadnicze znaczenie ma zatem ekonomiczne i wydajne umieszczenie folii oraz utrzymanie jak najmniejszego jej nadmiaru poza obrębem tafli szklanej, aby zmniejszyć jej straty. Jeśli na przykład w systemie do laminowania szkła z wykorzystaniem rolki folii laminującej o szerokości 2,6 m powstaną małe tafle szkła laminowanego o szerokości 1 m, może wystąpić więcej strat folii.

Niezbędne jest również składowanie pośrednie (między cyklami produkcyjnymi z wykorzystaniem danego rodzaju folii) bez powstawania zmarszczeń na folii, aby można ją było bez strat wykorzystywać w późniejszym czasie, przez co całkowite straty folii zostaną znacznie zmniejszone.

Ustawienie szkła

Wyrównanie pozycji poszczególnych tafli szklanych wchodzących w skład szkła laminowanego jest prawdziwym „wąskim gardłem” systemu laminowania. Konwerter umieszcza i wyrównuje pozycję tafli szkła, która umieszczana jest na pierwszej tafli szkła i ułożonej na niej warstwie folii laminującej. Dostępność kolejnych tafli szklanych jest szczególnie ważna, jeśli chodzi o szybkość tego procesu w cyklu produkcyjnym.

Czas cyklu można jednak poprawić tylko dzięki optymalnemu połączeniu konstrukcji szyby laminowanej w odniesieniu do dokładności wyrównywania i pozycjonowania poszczególnych tafli szklanych oraz stabilnej automatyzacji procesów produkcyjnych i oprogramowania do sterowania produkcją szkła laminowanego.

Laminacja

Kolejnym, bardzo ważnym elementem pod względem wydajności jest wstępna laminacja, która jest ważnym ogniwem w łańcuchu procesów produkcyjnych i często jest nazywana sercem systemu produkcji szkła laminowanego.

Wstępne laminowanie ma znaczący wpływ na jakość gotowego laminatu. Jednak oprócz szybkości wstępnego laminowania, kolejne etapy procesu wyrównywania ułożenia tafli szklanych wchodzących w skład szkła laminowanego, umieszczanie folii laminujących na poszczególnych taflach szklanych i cięcie nadmiarów folii laminujących muszą również uzupełniać się w najlepszy możliwy sposób, aby osiągnąć optymalne wyniki produkcji.

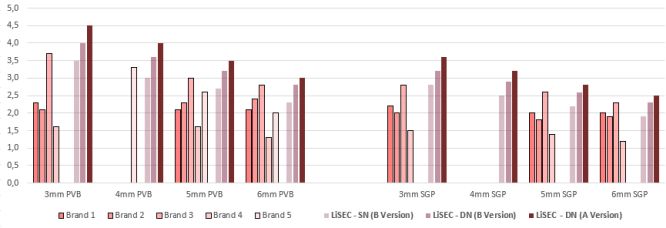

Rysunek pokazuje szybkości różnych systemów laminowania. Tutaj wyraźnie widać, że LiSEC ma nie tylko 3 różne maszyny do wstępnego laminowania do wyboru, ale może także wykazać się osiągnięciami pod względem szybkości laminowania.

Szybkość pre-laminacji

Szybkość wstępnej laminacji zależy głównie od sposobu dostarczania energii cieplnej. Energia przesyłana do pakietów szkła laminowanego podczas wstępnego laminowania musi zostać jak najszybciej przekazana do warstw folii laminującej, by produkcja była wydajna. W przeciwnym razie czas cyklu produkcyjnego ulegnie wydłużeniu, ponieważ folia nie może wystarczająco szybko się nagrzać z braku ilości energii cieplnej w jej otoczeniu.

Istnieją w tym względzie dwa rodzaje przekazywania energii cieplnej:

- Promieniowanie – zasilanie energią z promiennika podczerwieni (IR);

- Konwekcja – zasilanie energią drogą cyrkulacji nagrzanego powietrza.

W praktyce wykazano, że połączenie obu sposobów przekazywania energii cieplnej jest najbardziej skuteczne. W przypadku szkła niskoemisyjnego energia grzewcza jest bardzo silnie odbijana przez powłokę. Wtedy folia potrzebuje więcej czasu na osiągnięcie odpowiedniej temperatury. Efekt ten można w znacznym stopniu zrekompensować za pomocą konwekcji podgrzanego powietrza.

Jednak w przypadku szkła przezroczystego, które używa się w większości szkła laminowanego, wymagane jest energooszczędne promieniowanie IR w celu przyspieszenia nagrzewania folii. Samo zastosowanie promieniowania lub konwekcji osłabia zatem nie tylko przenoszenie energii cieplnej do lub przez szkło, ale także dostarczanie energii do następnego pakietu szkła laminowanego.

Oprócz szybkości odpady, które mogą powstać podczas wstępnego laminowania, również odgrywają znaczącą rolę w opłacalności produkcji. Dotyczy to szczególnie produkcji z wykorzystywaniem drogich folii laminujących lub drogich arkuszy szklanych z nadrukiem, a także arkuszy szklanych ze szkła hartowanego.

Doświadczenie pokazało, że wstępne laminowanie z wykorzystaniem napędu wrzeciona dla dosuwu wałka dociskowego prowadzi do znacznie większej stabilności i niezawodności procesu oraz znacznie zmniejsza straty wynikające z nieoptymalnego uszczelnienia krawędzi.

Wnioski

Wstępne laminowanie można opisać jako „serce” systemu laminowania. Ale jeśli chodzi o zwiększenie wydajności, należy wziąć pod uwagę wiele czynników.

Dopiero po szczegółowej analizie wszystkich parametrów należy podjąć decyzję, który system laminowania jest odpowiedni dla konkretnej linii produkcyjnej. Także rodzaje folii laminujących, a także procesy umieszczania i cięcia folii oraz wyrównywania szkła, mają zasadniczy wpływ na ogólną opłacalność procesu laminowania.

Claudia Guschlbauer

LiSEC

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 06/2020