W przetwórstwie szkła coraz ważniejsza staje się kontrola kosztów energii. Zużycie energii jest szczególnie wysokie w przypadku pieców do hartowania szkła ESG i można je znacznie zmniejszyć nie tylko w obszarze pieca, a także w przypadku hartowania i chłodzenia.

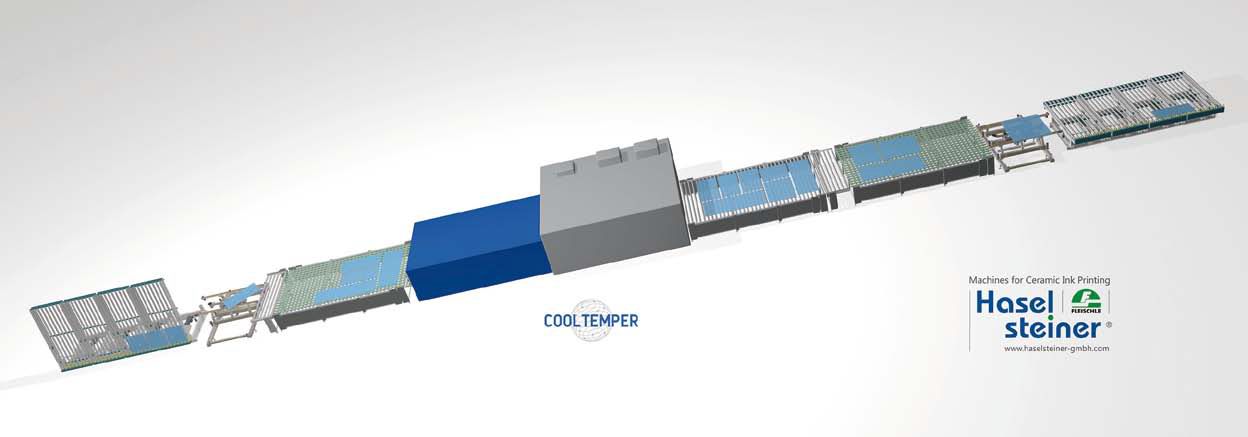

Piec do hartowania FireJet firmy COOLTEMPER to zaawansowany system o dużej wydajności

Piec do hartowania FireJet firmy COOLTEMPER to wyrafinowany system o dużej wydajności. W przypadku firm zajmujących się obróbką termiczną szkła coraz ważniejsze staje się kontrolowanie kosztów zużywanej energii.

Zużycie energii jest szczególnie wysokie w hartowniach szkła, ale można je znacznie zmniejszyć. Do podgrzania ładunku szkła w piecu do temperatury mięknienia, potrzebna jest ta sama energia we wszystkich piecach hartowniczych, niezależnie od producenta.

Jednak już w przypadku wydłużenia czasu nagrzewania występują różnice w pobieranym obciążeniu energetycznym, czyli że piec moze działać przy mniejszym zużyciu energii. Przy tych samych czasach cyklu produkcyjnego i wielkości powierzchni roboczej pieca podłączone obciążenie jest również bardzo podobne. A co ma najwiekszy wpływ na koszty hartowania m² szkła?

Najważniejsze są tutaj dwa czynniki:

- optymalne wykorzystanie powierzchni roboczej w piecu (w %).

- liczba załadunków do pieca na godzinę – przy ręcznym przygotowaniu szkła do hartowania w piecu operator zwykle decyduje, jakie tafle szkła włożyć, w zależnosci od tego, które szyby są dostępne na stojakach „A“ lub „L“, czy ręcznych wózkach sortowniczych z przegródkami.

W wielu przypadkach stopień obłożenia przestrzeni roboczej w piecu w cyklu produkcyjnym szacuje się na 65%. Jednak w praktyce wartości te są bardzo często niższe. To kosztuje energię. Decydującym czynnikiem jest jednak liczba załadunków przetwarzanych w piecu na godzinę, a podane tutaj liczby są już znacznie niższe od tych, które może wg parametrów technicznnych wykonać hartownia.

Jeśli przetwórca chce obniżyć koszty hartowania, najbardziej efektywnym sposobem jest wyprodukowanie większej ilości metrów kwadratowych szkla hartowanego ESG na godzinę.

Podsumowując, można powiedzieć, że piece do hartowania są wykorzystywane w wielu przypadkach w mniejszym zakresie, niż umożliwiałyby to ich możliwości techniczne. Im niższy stopień wykorzystania, tj. mniej wykonanych cykli produkcyjnych w piecu w czasie dnia roboczego, tym wyższe koszty hartowania na m² szkła. Jeśli przetwórca szkła chce obniżyć koszty hartowania, musi produkować więcej szkła hartowanego ESG na godzinę.

Efektywne połączenie pieca i systemu załadunku

System do hartowania szkła COOLTEMPER „FireJet” jest wypróbowanym i przetestowanym na rynku systemem hartowania szkła, który zapewnia doskonałą jakość szkła dzięki wprowadzanym stale udoskonaleniom i optymalizacjom.

W przypadku szkła float czas nagrzewania wynosi 30 s na 1 mm grubości szkła, a w przypadku tafli powlekanych (szkło niskoemisyjne „miękkopowłokowe”) 40 s na 1 mm grubości. Piec do hartowania wykazuje również bardzo dobre wyniki pod względem płaskości i wzoru pęknięć hartowanych tafli. Podane czasy nagrzewania umożliwiają bardzo wysoki i ciągły przepływ produkcji bez negatywnego wpływu na jakość produktu.

Ponadto szkło float i miękkopowłokowe można przenosić z podajnika do przestrzeni roboczej pieca na przemian, bez ograniczeń: zaawansowany system ogrzewania i konwekcji umożliwia tę prostą zmianę. Zaletą jest również to, że COOLTEMPER nie stosuje układu kompresorowego.

Schemat spękania świadczy o wysokiej jakości szyby hartowanej

W pełni automatyczne ładowanie jako klucz do wydajności

Każdy piec do hartowania „FireJet” firmy COOLTEMPER ma standardowo długość oscylacji od 1200 do 1600 mm, w zależności od wielkości systemu hartowania.

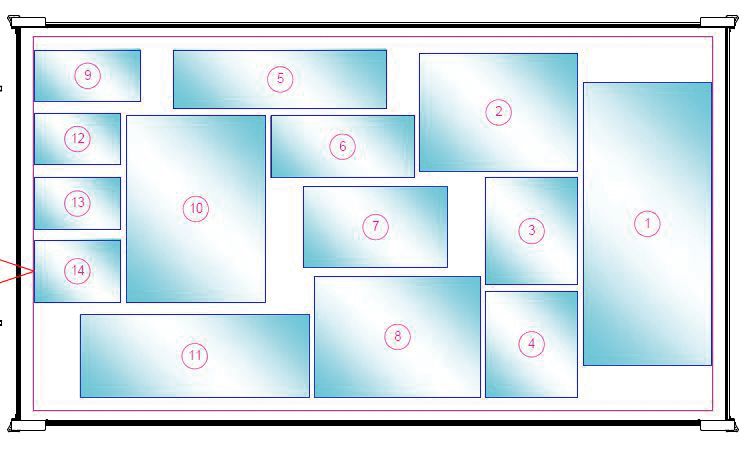

Aby osiągnąć optymalne wykorzystanie przestrzeni roboczej w piecu do hartowania, można go wyposażyć we w pełni automatyczny system załadunku i rozładunku firmy Haselsteiner GmbH: umożliwia to wydajne umieszczanie tafli szkła do hartowania na rolkach pieca, a nawet wybieranie i układanie określonych rozmiarów tafli szkła, co oznacza wyraźne zwiększenie produkcji szkła hartowanego ESG na godzinę.

Ta wiodąca linia do hartowania szkła jest wyposażona we w pełni automatyczny załadunek i rozmieszczenie szkła do hartowaniu w piecu firmy Haselsteiner

System załadunku jest „zasilany“ z systemu wózka sortowniczego (z przegródkami) ustawionego w strefie załadunku. Oznacza to, że ręczne przenoszenie szkła po stronie załadunku i wyładunku nie jest już konieczne (chociaż jest to możliwe). Odpowiednie planowanie produkcji i zapewnienie bufora zmagazynowanego szkła przygotowanego do hartowania umożliwia stałe obłożenie pracą pieca do hartowania.

W ten sposób można rozpocząć produkcję od mniejszych tafli na każdej zmianie, a następnie wydajnie przetwarzać je nakładając coraz większe tafle szkła. Kolejny system sortowania odbiera i kieruje odpowiednie, zahartowane już tafle szkła do kolejnych procesów.

Automatyczne ładowanie pieca szkłem przeznaczonym do hartowania firmy Haselsteiner nie wymaga sortowania po stronie załadunku (wlotowej) ani wyładunku (wylotowej).

Inne zalety to:

- brak ograniczeń rozmiaru szkła, powyżej minimalnej wielkości 400×400 mm;

- nadaje się do szyb prostokątnych i kwadratowych (inne kształty na zamówienie);

- brak ograniczeń dotyczących grubości i ciężaru szkła;

- tafle szkła można obracać od +90° do –90°;

- brak kontaktu wałków (rolek) z powłoką funkcyjną

nałożoną na szkło.

Szczególnie korzystne jest to, że przetwórca szkła może nie tylko wypełniać swój piec hartowniczy korzystając z w pełni automatycznego systemu załadunku przestrzeni roboczej szkłem do hartowania, ale także w sposób ciągły załadowywać i rozładowywać. To z kolei umożliwia większe obciążenie pieca na godzinę, co z kolei obniża koszt metra kwadratowego hartowanego szkła.

Przykład efektywnego przydzielania miejsca dla ładunku w piecu ESG, jakie jest możliwe dzięki w pełni automatycznemu załadunkowi

Znacznie zmniejszona emisja CO2

Oprócz wyższej produktywność hartowni większe zyski zapewni przetwórcy szkła także redukcja zmian roboczych do obsługi pieca. Ponadto piec hartowniczy ESG nie musi dalej pracować w trybie czuwania, ale można go wyłączyć. Obniża to koszty energii i znacznie zmniejsza emisję CO2 – kryterium, którego ważność wzrośnie wraz z zaostrzeniem przepisów produkcyjnych w przyszłości.

Podsumowując, można powiedzieć, że przetwórcy szkła poprzez optymalizację procesu hartowania ESG mogą nie tylko zwiększyć własne zyski, ale także wnieść istotny wkład w ograniczenie globalnego ocieplenia.

Zalety automatycznego załadunku

– możliwe większe obciążenia pieca na godzinę,

– zoptymalizowane obłożenie przestrzeni roboczej obniża koszty m² szkła ESG,

– automatyczne ładowanie zmniejsza liczebność personelu i zapobiega błędom operatora,

– stały przepływ pracy: strony załadunku i rozładunku komunikują się ze sobą,

– lepsza jakość szkła dzięki ciągłemu załadunkowi i zoptymalizowanemu wykorzystaniu przestrzeni roboczej,

– zmniejszenie ryzyka obrażeń personelu obsługującego,

– niższe wytwarzanie CO2 na m² hartowanego szkła.

Hubert Haselsteiner

Haselsteiner GmbH

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 07-08/2020