Polerowanie krawędzi szkła jest najbardziej wrażliwym zadaniem w jego obróbce, ponieważ w dużej mierze obejmuje widoczne obrzeże, co oznacza, że prawie żadne tolerancje i błędy nie są dopuszczalne.

Celem jest bardzo wysoka jakość powierzchni (powierzchnie matowe są tu niedopuszczalne), a także szybkie czasy obróbki i duża elastyczność. Przed tym etapem pracy krawędź musi zostać zeszlifowana do wymaganych wymiarów. Szlifowanie zgrubne i dokładne odbywa się początkowo za pomocą ściernic obwodowych, a następnie polerowanie za pomocą kamiennych ściernic obwodowych.

Maszyny i systemy wykorzystywane do pionowej obróbki są w dużej mierze odpowiedzialne za jakość gotowej krawędzi szkła, a jednocześnie w znacznym stopniu decydują o wydajności całego procesu. To sprawia, że obróbka krawędzi ma duże znaczenie jeśli chodzi o ogólne koszty produkcji i ich redukcję

Właśnie ze względu na tę dużą liczbę etapów procesu polerowanie krawędzi szkła jest tak trudne i skomplikowane. Z tego powodu polerowanie krawędzi szkła ma miejsce tylko wtedy, gdy elementy szklane mają być używane do celów dekoracyjnych lub w elementach mebli i wyposażenia, takich jak szklane stoły, bezramowe tafle szklane, lustra.

Jednak polerowanie zapewnia nie tylko najlepszą jakość optyczną krawędzi szkła – proces ten może również znacznie poprawić wytrzymałość krawędzi, ponieważ ta forma obróbki krawędzi szkła praktycznie eliminuje wszystkie mikropęknięcia powstające podczas cięcia. Polerowana krawędź charakteryzuje się ciągłym połyskiem na całej powierzchni, przy czym wzdłużne rowki są dopuszczalne zgodnie z normami.

Główną zaletą pionowych maszyn do polerowania krawędzi szkła jest ich elastyczność – przy różnych wielkościach partii i grubościach szkła. Systemy pionowe mają co najmniej jedną i nie więcej niż dwie głowice obróbcze, i są z reguły wyposażone również w obszerny automatyczny magazyn narzędzi.

Maszyna zmienia narzędzia automatycznie, bez ingerencji operatora, w zależności od grubości szkła. Dla porównania – systemy poziome mają do 35 głowic obróbczych (wrzecion szlifierskich). Jest rzeczą oczywistą, że zawsze konieczna jest wymiana wszystkich narzędzi dla innej grubości szkła, co również skutkuje znacznie wyższymi kosztami konserwacji.

I odwrotnie, system pionowy jest niezwykle elastyczny i wymaga niewielkiej konserwacji. Ponadto maszyny te mogą również wykonywać tzw. fazowanie narożników po procesie polerowania.

Jednak polerowanie zapewnia najlepszą jakość optyczną krawędzi szkła

Wszechstronna maszyna dla branży szkła płaskiego – polerowanie już od partii składającej się z 1 sztuki

Elastyczność w obróbce krawędzi szkła jest szczególnie istotna dla producentów szyb zespolonych, którzy również prowadzą działalność na zlecenie i wytwarzają elementy szklane do produktów wyposażenia wnętrz.

Z reguły odsetek krawędzi szkła wymagających polerowania jest zazwyczaj niewielki. Pionowa obróbka szkła prawdopodobnie będzie zatem idealnym wyborem również tutaj, ponieważ jest nie tylko szybka i elastyczna, ale może również obsługiwać w równym stopniu wszystkie trzy etapy obróbki krawędzi szkła – zatępianie, szlifowanie i polerowanie.

Duża liczba wymaganych ściernic obwodowych i narzędzi polerskich jest dostępna w magazynie narzędzi; są one automatycznie zmieniane w razie potrzeby bez przerywania produkcji. Eliminuje to konieczność ciągłego transportu ze stacji na stację oraz oszczędza dużo czasu i ręcznej obsługi.

W liczbach – pionowa obróbka krawędzi szkła jest wyraźnie wydajniejsza i tańsza w przypadku partii o wielkości do 1000 sztuk. Poziomy system polerowania jest korzystny tylko przy wyższych przepustowościach – przynajmniej pod względem przepustowości produkcji.

Oszczędność miejsca i wody w produkcji

Systemy poziomego szlifowania i polerowania (tzw. dwukrawędziarki) wymagają znacznie więcej wody i miejsca w produkcji. Ponadto konstrukcja pozioma jest otwarta od góry, co prowadzi do zwiększonej wilgotności w hali fabrycznej, co z kolei niesie ze sobą większe ryzyko procesów utleniania tafli szkła powlekanego.

Wieże przetwarzania w systemach pionowych, takich jak EPS i MRX firmy LiSEC, są optymalnie uszczelnione. Dzięki temu parowanie i przenoszenie wody jest ograniczone do absolutnego minimum. Wymagana przestrzeń jest znacznie mniejsza, a łączenie z pionowymi rozwiązaniami logistycznymi i liniami do produkcji szyb zespolonych jest bardzo proste.

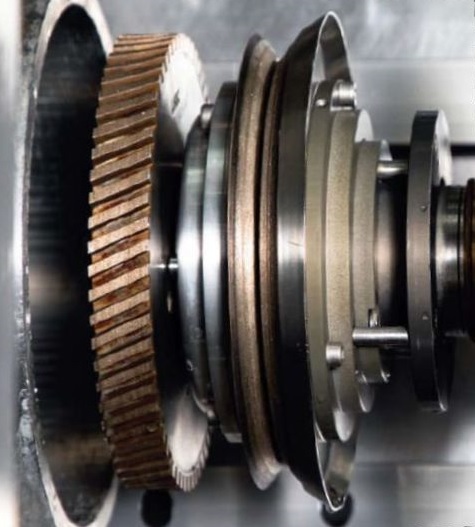

Ściernica obwodowa z suwakiem LiTEC

EPS – pionowa, w pełni automatyczna szlifierka i polerka firmy LISEC

Maszyna EPS została specjalnie zaprojektowana do profesjonalnej produkcji szlifowanych i polerowanych krawędzi – z najwyższą elastycznością i najszybszą realizacją procesu. Imponujące czasy cykli stale rosną, dzięki automatycznej optymalizacji sekwencji.

Opcjonalne drugie wrzeciono szlifierskie można również zintegrować, co zapewnia dodatkowe, znaczne skrócenie czasu cyklu. Ponadto EPS jest standardowo w stanie polerować nie tylko prostokąty, ale także kształty i promienie. A wszystko to całkowicie bez wymiany narzędzi w trakcie procesu, pod warunkiem że zintegrowano również automatyczną zmieniarkę narzędzi.

Zalety EPS w skrócie:

- niezwykle szybki czas cyklu,

- standardowa obróbka kształtów i promieni,

- zoptymalizowana konserwacja i serwis,

- proste łączenie maszyn w linie produkcyjne,

- wymagana minimalna przestrzeń dzięki pionowej konstrukcji.

EPS + MRX-B = SplitFin Systemy EPS i MRX-B tworzą razem SplitFin – oferowane są przez firme LiSEC. Ta pionowa linia produkcyjna typu „wszystko w jednym systemie” jest obecnie najszybszą w sektorze przetwórstwa szkła

MRX-B – w pełni automatyczna frezarka i wiertarka LISEC

MRX-B oferuje przetwórcom szkła wydajne, w pełni automatyczne centrum frezująco-wiercące, które jest niezwykle intuicyjne w obsłudze i łatwe w użyciu, dzięki graficznemu wprowadzaniu programu do obróbki i automatycznemu doborowi wszystkich parametrów. MRX-B wykorzystuje system pasów podciśnieniowych, jako transport w osi X, w celu zabezpieczenia tafli szklanych podczas obróbki, ułatwiając w ten sposób elastyczną i ciągłą produkcję.

MRX-B można indywidualnie skonfigurować do dowolnych wymagań, dzięki czemu spełnia wymagania większości klientów. Szybkość i elastyczność procesu można jeszcze zwiększyć, integrując zmieniacz narzędzi Roto-10 w połączeniu z głowicą tnącą strumieniem wody. Długość maszyny można również łatwo rozszerzyć za pomocą dodatkowych modułów. Dostępne są dwie wysokości maszyny, a kierunek jazdy można dowolnie wybierać.

Zalety MRX-B w skrócie:

- frezowanie, wiercenie i cięcie w jednej operacji,

- zintegrowany strumień wody,

- niezwykle szybkie czasy cyklu,

- dostępne dwa typy zmieniaczy narzędzi,

- elastyczna zmiana produktów,

- prosta obsługa bez znajomości CAD.

EPS + MRX-B = SPLITFIN

To, co może wyglądać na obszerny i skomplikowany wzór matematyczny, jest w rzeczywistości najszybszą i najnowocześniejszą linią produkcyjną do obróbki krawędzi szkła: systemy EPS i MRX-B łączą się, tworząc SplitFin firmy LiSEC. Ten pionowy system jest podzielony na dwie wieże obróbcze, z których pierwsza (EPS-B) wykonuje kompletną obróbkę krawędzi, a druga (MRX-B) zajmuje się całą obróbką wewnętrzną.

Wszystko z jednego źródła…

SplitFin ma konstrukcję modułową i wykorzystuje 10 pozycji wymiany narzędzi – odpowiednio z przodu i z tyłu – na wieżę. Dzięki takiej konstrukcji linia obsługuje również praktycznie wszystkie etapy pracy i procesy wymagane przy obróbce krawędzi szkła. SplitFin to profesjonalne i szybkie rozwiązanie, które umożliwia bardzo dużą sprzedaż.

W przeciwieństwie do systemów poziomych, które wymagają do 34 wrzecion, SplitFin obsługuje od 1 do 2 wrzecion, dzięki czemu produkcja jest niezwykle szybka i ekonomiczna.

Najpopularniejsze narzędzia do polerowania

Do polerowania krawędzi szkła stosuje się głównie tzw. ściernice garnkowe lub obwodowe. Podczas gdy ściernice garnkowe zapewniają optymalną jakość polerowania przy produkcji prostych, ukośnych i fasetowanych krawędzi, ściernice obwodowe są również używane do polerowania krawędzi C lub promieni i innych kształtów.

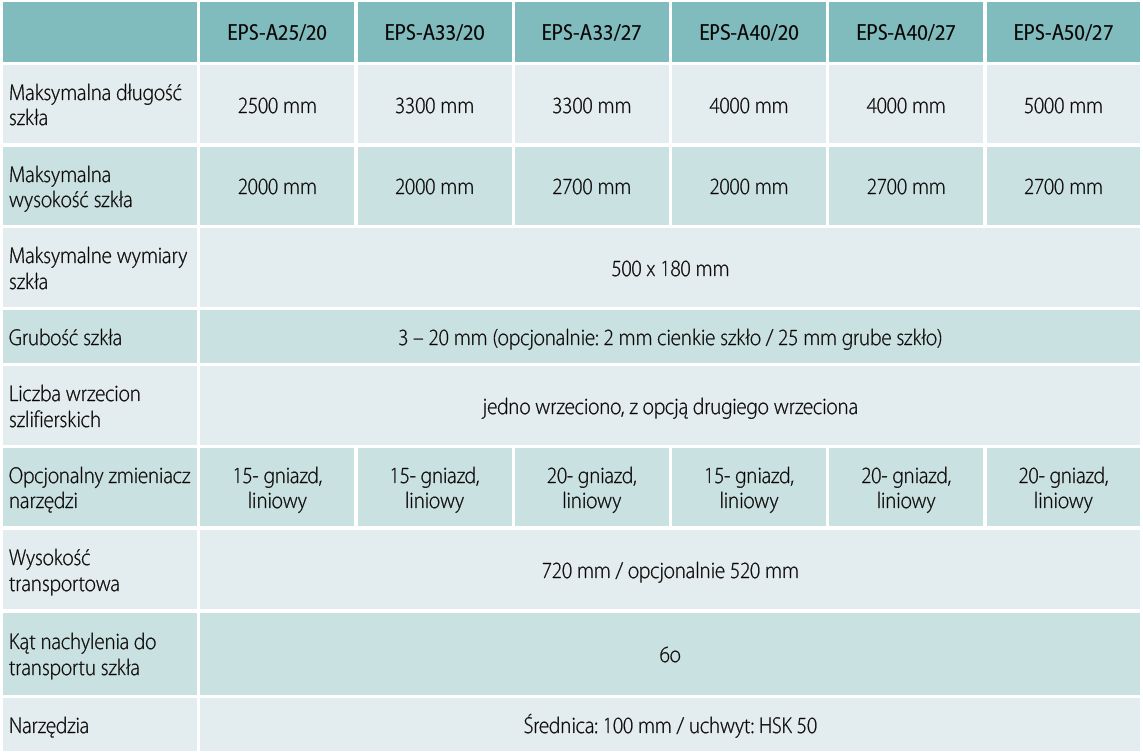

Dane techniczne rozwiązania do szlifowania i polerowania EPS-A

(kliknij na tabelę aby ją powiększyć)

Wnioski

Polerowanie krawędzi szkła jest trzecim i ostatnim etapem obróbki krawędzi szkła. Tworzy to lekki i delikatny połysk, który jest stosowany przede wszystkim w przypadku mebli i elementów wyposażenia wnętrz, takich jak szklane stoły, bezramowe tafle szklane, lustra, a także przesuwne szklane ściany, gabloty i witryny wystawowe.

Wielkości partii, takich nietypowych wyrobów, będą zatem na ogół wynosić zaledwie kilka sztuk dziennie. W związku z tym pionowa obróbka krawędzi szkła jest ogólnie najlepszym, najbardziej wydajnym i opłacalnym rozwiązaniem na tym etapie produkcji.