Trójwymiarowe wyroby szklane, wytwarzane ze szkła płaskiego, cieszą się wciąż rosnącą popularnością.

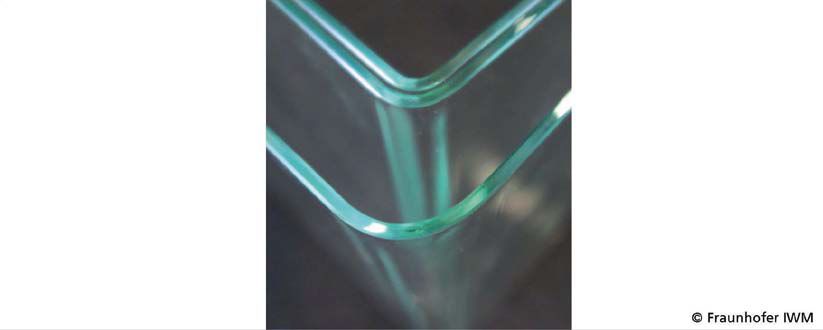

Rzeczywistymi ograniczeniami giętych produktów szklanych są kształty o ostrych krzywiznach, co oznacza, że promienie gięcia mniejsze niż 50 mm nie są obecnie dostępne.

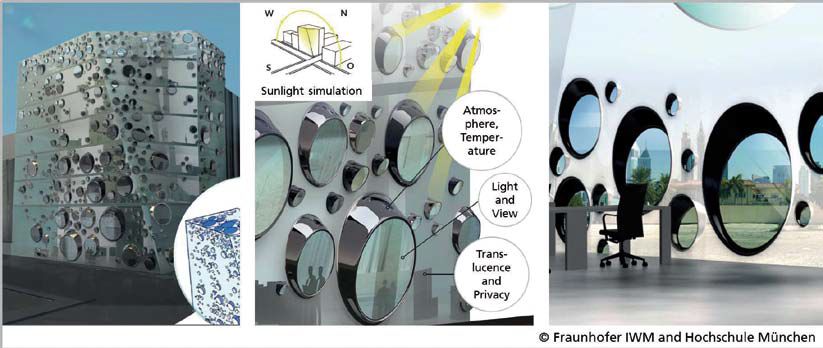

W ramach tego artykułu przedstawiamy innowacyjny i zaawansowany proces gięcia do produkcji szyb o ostrych krzywiznach. Korzystając z tej technologii, projektanci i architekci mogą tworzyć wyraziste szklane fasady w budynkach.

Używane jest przy tym specjalne urządzenie do gięcia szkła, umożliwiające miejscowe jego nagrzewanie.

Na etapie projektowania znajdują się symulacje numeryczne z zaawansowanym modelem zachowywania się materiału i szczegółowym opisem przewodności cieplnej i rozkładu temperatury.

Powstały prawdziwe prototypy demonstrujące potencjał zastosowania tak wygiętego szkła w nowoczesnych fasadach i do stosowania w motoryzacji.

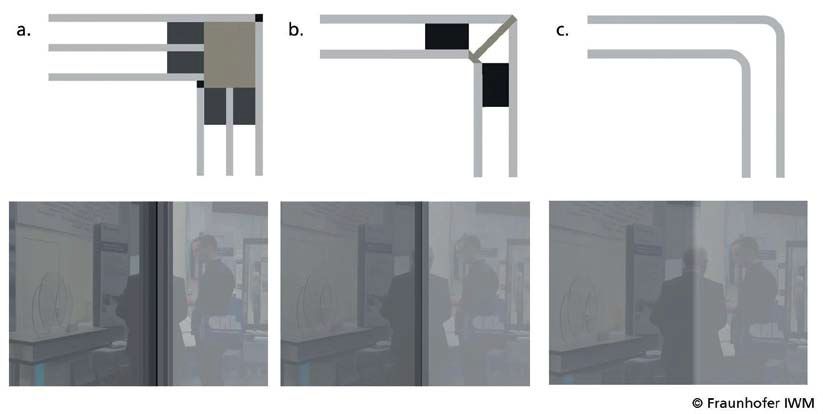

Rys. 1. Schematycznie przekroje różnych konfiguracji oszklenia izolacyjnego oraz widok przez takie oszklenie, modelowane w CAD. Konfiguracja a) oraz b) prezentują klejone oszklenie narożne termoizolacyjne szyby zespolonej z pracy B. Sieberta [1]; konfiguracja c) pokazuje prototyp oszklenia termoizolacyjnego instytutu Fraunhofer IWM.

Wstęp

Szkło to fascynujący materiał, który odgrywa ważną rolę w architekturze. Ze względu na swoje właściwości, będąc przezroczystym lub półprzezroczystym, kontroluje ilość wpadającego światła do budynku. Poza tym dostępne jest też szkło refleksyjne, barwione w masie, a nawet szkło ze zmiennym połyskiem, co nadaje budynkom niezwykły wygląd.

Potencjalnie istnieją nadal możliwości akcentowania połączenia ciekawego wyglądu i funkcjonalności poprzez indywidualne, specjalne opracowane projekty fasad szklanych.

Architekci i właściciele budynków poszukują nowoczesnego szkła o wysokiej jakości optycznej, o niskiej falistości i bez wad takich jak odciski mogące powstać w trakcie hartowania lub gięcia szkła.

Idealnie przygotowane produkty szklane są wytwarzane jako gotowe do montażu, mają precyzyjnie geometrycznie dopasowane okucia, są wolne od zakłóceń optycznych oraz zanieczyszczeń oraz zapewniają wysoki i stały poziom izolacji termicznej.

Przeszklenia wokół narożnika budynku do tej pory wykonywane są przy wykorzystaniu wyrobów klejonych lub mocowanych do profili konstrukcji słupowo-ryglowej umieszczonych w narożu.

Rozwiązania te mają nieprzezroczyste powierzchnie powodowane przez elementy inne niż szklane, takie jak ramki dystansowe lub profile w narożach (rys. 1).

Oprócz złego wrażenia wizualnego wynikającego z przerwanej przezroczystości, technicznie trudna jest kontrola przepływającego strumienia ciepła w obszarach narożnych.

Wysokie gradienty przewodności cieplnej niosą ryzyko kondensacji pary wodnej, co może powodować tworzenie się pleśni, szczególnie problematyczne na krawędziach klejonych. Całoszklany narożnik może być eleganckim sposobem na uniknięcie tych problemów.

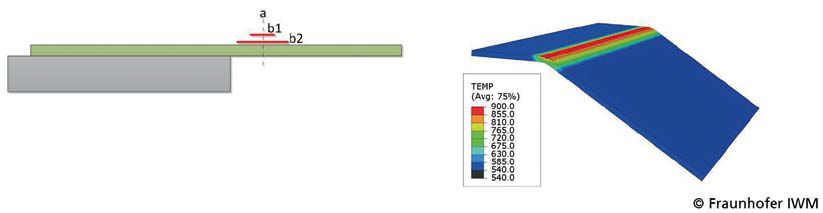

Rys. 2. Z lewej: schemat konfiguracji gięcia w celu uzyskania kształtu naroża z kątem 90°, z różnymi promieniami gięcia w zależności od szerokości stref grzewczych b1 i b2, z pracy Wykonalność giętego szkła o małym promieniu gięcia [2]; po prawej: symulacja procesu gięcia, kolorowe pole temperatury.

Proces gięcia

W instytucie Fraunhofer IWM opracowano procesy gięcia szkła do precyzyjnego formowania szkła płaskiego, przy zastosowaniu lokalnego ogrzewania. Procesy te mają kilka zalet w porównaniu do konwencjonalnych procesów gięcia.

Nieizotermiczna obróbka szkła z obszarami „gorącymi” i „zimnymi” w obrębie tafli szklanej umożliwia przenoszenie, mocowanie i podparcie elementu szklanego w „zimnych punktach” z dala od „gorących punktów” zmiękczonego materiału szklanego, który ma być gięty i modelowany na gorąco. W rezultacie jakość giętych i płaskich obszarów jest na bardzo wysokim poziomie.

Kształty z płaskimi obszarami zachowują bardzo wysoką jakość powierzchni szkła float pod względem płaskości i falistości, ponieważ płaskie obszary w ogóle nie zostaną zdeformowane podczas procesu gięcia szkła.

Poza tym zastosowanie precyzyjnego, skoncentrowanego i dobrze zdefiniowanego lokalnego ogrzewania umożliwia uzyskanie wyraźnych kształtów o bardzo małych promieniach gięcia (ostre krzywizny), dzięki czemu można uzyskać kształty, które nigdy wcześniej nie były formowane w szkle – niektóre przykłady pokazano na rys. 3 i 5.

Rys. 3. Przykłady eksperymentalne z gięcia szkła z wykorzystaniem lasera

Arkusze szklane o wymiarach do 1x1 m mogą być przetwarzane wewnątrz badawczego pieca do gięcia szkła w Instytucie Fraunhofer IWM we Fryburgu. Lokalne ogrzewanie odbywa się za pomocą lasera dużej mocy w połączeniu ze skanerem laserowym, który umożliwia odkrycie każdych zniekształceń na szkle.

Podczas procesu gięcia lokalne ogrzewanie jest kontrolowane przez „dozowanie” energii wysyłanej przez laser i kinetykę wiązki laserowej narzuconą przez program skanera laserowego. Daje to ogromną elastyczność w zakresie prowadzenia procesu.

Na przykład, gięcie tafli szkła pod kątem 90°, szerokość strefy podgrzewania i intensywność wysyłanej energii wzdłuż strefy ogrzewania można dostosować do indywidualnych wymagań (rys. 2).

Rys. 4. Wirtualny budynek z funkcjonalną szklaną fasadą

Na podstawie tych parametrów oraz mocy lasera i czasu trwania wiązki laserowej można precyzyjnie kontrolować promienie gięcia i kąt gięcia.

Laboratoryjny piec do gięcia szkła jest dodatkowo wyposażony w kamerę na podczerwień, dzięki czemu badacze mogą przyjrzeć się tafli szkła wewnątrz pieca oraz zmierzyć i zarejestrować przejściowy lokalny rozkład temperatury.

Dane te służą do usprawnienia procesu gięcia. Jednak optymalizacja takich procesów gięcia jest wyzwaniem wieloparametrowym. Najnowocześniejsza procedura radzenia sobie z tymi wyzwaniami polega na doświadczeniu specjalistów od szkła.

W Instytucie Fraunhofera IWM wykorzystuje się również symulacje numeryczne oparte na metodzie elementów skończonych w celu symulacji zachowania materiału szklanego w całym cyklu grzania i procesie gięcia [2] (rys. 2).

W bieżących projektach badawczych prowadzone są prace nad zaawansowanymi, zautomatyzowanymi i inteligentnymi procesami wspierającymi optymalizację, przy użyciu metod symulacji oraz narzędzi i algorytmów uczenia maszynowego.

Rys. 5. Wygięte szkła o kącie 90° i promieniach gięcia 5, 10, 20 mm

(...)

Ta metoda gięcia została zaprojektowana przede wszystkim do obróbki szkła sodowo-wapniowego krzemianowego, tj. konwencjonalnego szkła typu float, o różnych grubościach i różnych kolorach.

Ale, jak wykazały wstępne testy eksperymentalne, proces ten można również zastosować do szkieł o różnych składach, takich jak szkła borokrzemowe (np. Borofloat®), szkła glinokrzemianowe (np. Gorilla®), szkło-ceramika (np. Robax®).

Wyniki takich badań eksperymentalnych opisano w innym miejscu [3].

Podziękowanie

Autorzy dziękują Johannie Duebener i Teresie Naujokat za wykonanie projektu, w tym stworzenie modeli 3D wirtualnego budynku. Część prac była wspierana przez Instytut Fraunhofera w ramach projektu „Uczenie maszynowe dla produkcji (ML4P)” [4], a autorzy są wdzięczni Instytutowi Fraunhofer za wsparcie finansowe.

Tobias Rist,, Matthias Gremmelspacher,

Adrian Baab, Fraunhofer Institute for Mechanics of Materials

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 04/2020