Szklane powierzchnie można poddać wstępnej obróbce, aby nie dawać bakteriom i wirusom szansy na przeżycie oraz aby nie gromadziły się na nich warstwy brudu.

Ostatnio branżowa grupa robocza Forum Technologii Szkła (Glass Technology Forum) zajmuje się wyłącznie badaniem powierzchni szklanych i ich specyficznymi właściwościami. Znajdują się one pod wpływem otoczenia, m.in zmiennych warunków atmosferycznych i zanieczyszczonego powietrze. Natomiast wszędzie tam, gdzie ludzie mają kontakt z powierzchniami szklanymi, pozostawiają na nich ślady, a wraz z nimi także wirusy i bakterie. Specjalna powłoka może uniemożliwić przetrwanie mikrobów na powierzchni szkła.

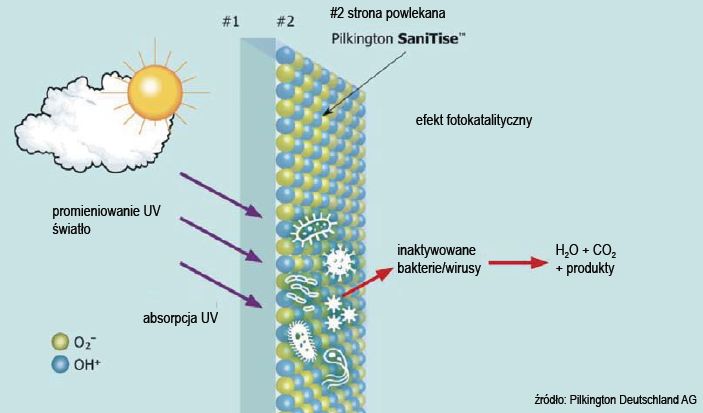

Tafle szkła takie, jak te opracowane w NSG Group znajdują zastosowanie w sektorze medycznym lub stanowią element wyposażenia wnętrz (np. meble z taką powierzchnią dobrze sprawdzą się w miejscach o dużym natężeniu ruchu publicznego). Szkło typu SaniTise™ firmy Pilkington ma powłokę na bazie dwutlenku tytanu TiO2. Jest ona wytwarzana w procesie CVD (Chemical Vapor Deposition) podczas produkcji szkła float w temperaturze 600°C.

Efekt fotokatalityczny, służący w tym przypadku do rozkładu substancji organicznych znajdujących się na powierzchni szkła, jest wywoływany przez promienie UV. Światło słoneczne, zawierające promienie UV niszczy 90% wirusów na powierzchni po około 15 minutach. „Efekt akumulacji” oznacza, że po 60 minutach około 80% pozostałych wirusów jest nadal niszczonych. W pomieszczeniach niezbędne są dodatkowe źródła światła UV do wywołania fotokatalizy. Warstwa jest aktywna przez cały okres użytkowania szkła i nie ogranicza dalszych etapów przetwarzania w procesie produkcyjnym. Ponieważ jest bardzo cienka, szkło można poddać recyklingowi.

W przypadku szkła laminowanego zastosowana folia laminująca musi być przepuszczalna dla promieni UV. Jeśli aktywna powierzchnia zostanie później pokryta nadrukiem, efekt katalityczny może być zmniejszony – więc zadrukowany obszar w mniejszym stopniu zwalcza wirusy. Natomiast nie są potrzebne specjalne środki czyszczące – w przypadku powłoki stosowanej na zewnątrz – rozłożone w wyniku fotokatalizy substancje organiczne są spłukiwane przez deszcz.

Inną możliwość wytworzenia funkcji antybakteryjnej oferuje proces produkcyjny opracowany przez firmę HEGLA Boraident. W metodzie tej laser nagrzewa powierzchnię szkła i jednocześnie inicjuje przenoszenie jonów srebra na wierzch szkła z medium transferowego przysuniętego do powierzchni szkła. Jony srebra zabijają bakterie, które dostają się na powierzchnię szkła poprzez kontakt ze skórą. Proces doskonale nadaje się do obróbki szkła w obszarze mocowania uchwytów i klamek lub innych powierzchni szklanych często dotykanych.

Reakcje powierzchni szklanych na otoczenie

Generalnie szyby reagują na czynniki zewnętrzne. Około 95% używanych wyrobów ze szkła to szkła krzemianowe. Ze względu na stan hybrydyzacji SiO2 zapewnia utworzenie trójwymiarowo połączonego szkieletu krzemianowego z czterema „ramionami wiążącymi”. Trudnym zadaniem jest je optymalnie wykorzystać. Niemniej jednak powierzchnia szkła reaguje „imponująco” – jeśli tworzą się nowe warstwy, to występują „luźne”, a tym samym reaktywne wiązania.

Znajduje to również odzwierciedlenie w wytrzymałości tych warstw – najmniejsze wadliwe miejsca na powierzchni powodują kruche pęknięcia, gdy występuje naprężenie rozciągające. W związku z tym korzystne jest wprowadzenie na powierzchni naprężeń ściskających. Odbywa się to na przykład poprzez wstępne wprowadzenie naprężeń metodą chemiczną lub termiczną.

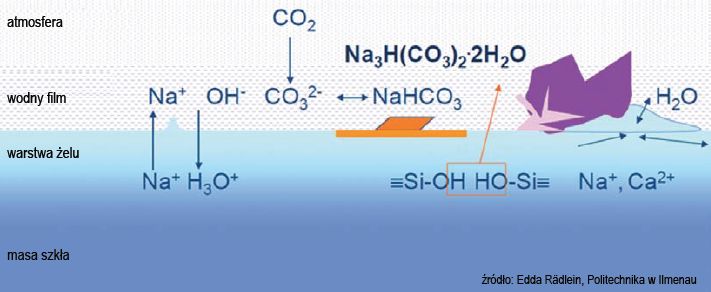

Szklane powierzchnie zmieniają się wraz z upływem czasu. W szczególności reakcja z wilgocią uszkadza powierzchnię szkła. Tworzy się warstwa żelu, w której z jednej strony zachodzi krystalizacja, ale z drugiej strony powłoka ta może działać jako warstwa ochronna w zależności od zakresu czasowego. Nadal nie jest jasne, dlaczego powstają te nierówności w warstwie żelu.

Często występują w niej wodorowęglany sodu. Zwietrzała i wysuszona warstwa żelu może niekiedy odpryskiwać na dużej powierzchni i odsłaniać nową nieuszkodzoną szklaną powierzchnię.

W życiu codziennym często mamy do czynienia z reakcjami występującymi na powierzchni szkła, zwłaszcza w zmywarce, ale duży wpływ mają również zewnętrzne warunki środowiskowe, zwłaszcza oddziaływanie korozyjne takich czynników, jak: kurz czy piasek – powoduje szybkie negatywne efekty. Politechnika z Ilmenau zajmuje się badaniem tego zjawiska.

Powłoki wymagają lepszej przyczepności

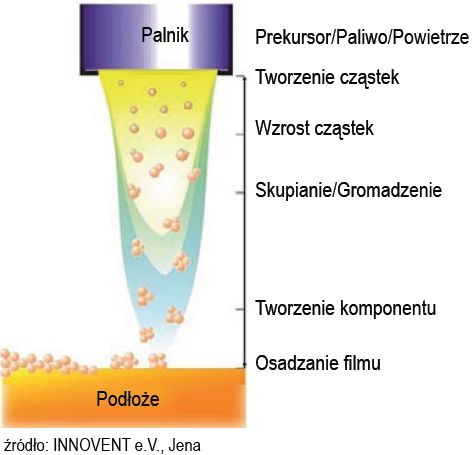

Warstwa żelu, która powstaje podczas procesu starzenia i korozji, wymaga wstępnej obróbki szkła przed drukowaniem lub powlekaniem. Tym zajmuje się firma SURA Instruments.

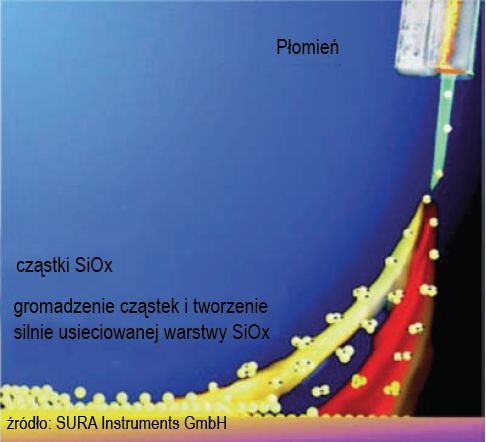

Jedną z możliwości jest krzemianowanie powierzchni przy użyciu metod pirolitycznych (np. technologii PYROSIL®). Obrabiana powierzchnia jest przepuszczana przez płomień gazowy do którego dozowany jest PYROSIL® – substancja zawierająca krzem.

PYROSIL®, zwany również prekursorem, spala się i osadza się jako amorficzny dwutlenek krzemu w bardzo cienkiej warstwie (5-100 nm), ale gęstej i mocno przylegającej do powierzchni szkła (jest to sieć krzemianowa z dużą liczbą grup OH).

Warstwa ta ma właściwości hydrofilowe – kąt zwilżania wodą jest zredukowany do wartości od 0 do 5 stopni. Ma to duże znaczenie przy nakładaniu farb czy klejów, ale wpływa również na współczynnik/stopień odbicia światła od powierzchni.

Druk cyfrowy, zwłaszcza organicznymi, szybkoutwardzalnymi farbami (atramentami), zyskuje coraz większe znaczenie. Proces ten umożliwia uzyskanie najmniejszych wielkości partii (ilość produkowanych produktów w danym procesie produkcyjnym) i najwyższy stopień indywidualizacji (dostosowania do potrzeb klienta). Niestety tusze organiczne są bardzo wrażliwe i nie zawierają promotora adhezji.

Wiązanie mechaniczne poprzez przywieranie do powierzchni zwykle nie występuje w szkle. Wiązania fizyczne są obecne (siły dipolowe, wiązania wodorowe), ale nie są wystarczające do zapewnienia długotrwałej adhezji. Wiązania chemiczne (wiązania kowalencyjne) mocniej przylegające do powierzchni mogą jednak powstać, gdy usuwane są zanieczyszczenia i warstwy obniżające absorpcję.

Najlepszą podstawą dla powłok jest “świeża/młoda” powierzchnia szklana. Starsze szkło należy poddać obróbce wstępnej. Jedną z możliwości jest ekspozycja na płomienie, która może oczyścić powierzchnię – i w zależności od procesu, jednocześnie usunąć powłoki powstałe na końcu produkcji szkła float tzw. “powłoki zimnego końca”. Siła adhezji/przyczepności znacznie wzrasta dzięki promotorom adhezji, a wzór pęknięć nie wykazuje już braku adhezji (przerwania przyczepności).

Lepiej nie dotykać – naprężenia mechaniczne na wyświetlaczach w smartfonach i tabletach

Dotykanie, przesuwanie i powiększanie obrazu na ekranie nie tylko powoduje ścieranie, ale także pozostawia wyświetlaczach tłuszcz, kosmetyki czy środki dezynfekujące. Instytut Analizy Powierzchni i Produktów (ISPA Institute for Surface and Product Analysis) bada i testuje takie efekty.

Ludzie nie widzą zmian na powierzchni mniejszych niż 40 μm. Jednak opuszek palca może wyczuć zmiany wielkości do 1 μm. Szybkość ruchu ma decydujące znaczenie dla wielkości uszkodzeń. Testy naprężeń mechanicznych często nie odzwierciedlają rzeczywistości, ponieważ są wykonywane zbyt wolno.

Uznanym standardowym badaniem jest test na ścieranie z zastosowaniem urządzenia ABREX®. Symuluje on kontakt lepkosprężystej, szorstkiej i niejednorodnej powierzchni palca i może uwzględniać różne ciała stałe i ciecze, a także szerokie zakresy temperatur.

Szczególnie ważny jest kąt zwilżania 45°. W zależności od wymagań w aplikacji końcowej stosowane są różne poziomy obciążenia i prędkości. Te i inne metody testowe zostały poddane analizom i rozwinięte przez Niemieckie Forum Wyświetlaczy (Ekranów) Płaskich (German Flat Panel Display Forum). Ocenę wyniku testu przeprowadza się poprzez pomiar kąta zwilżania.

Ważne linki:

Ważne linki:

https://glass.vdma.org

www.pilkington.com

www.boraident.de

www.tu-ilmenau.de/anw/

www.sura-instruments.de

https://ispa.institute/

źródło: VDMA, Glass Technology Forum

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 9/2021