W artykule przedstawiono nowy projekt zastosowania szkła strukturalnego, oparty na poziomej konstrukcji ze wstępnie sprężonego szkła samonośnego. Naszym głównym celem było zaprojektowanie, opracowanie, wyprodukowanie i przetestowanie całkowicie przezroczystego, smukłego przejścia (chodnika), którego szczególną cechą jest to, że jest samonośne. Punktem wyjścia dla projektu było wysoka nośność belek sprężonych.

Szczególną uwagę w fazie projektowej

zwrócono na spełnienie pięciu wymogów

bezpieczeństwa: wytrzymałości, trwałości,

nadmiarowości, odporności na pękanie/

zniszczenie oraz przepisów normatywnych.

W celu zaprojektowania i weryfikacji

modelu przeprowadzono analityczne obliczenia

konstrukcyjne oraz modelowanie

metodą elementów skończonych (MES).

Zbadano wpływ różnych obciążeń wstępnych

i zachowanie wyboczeniowe elementu,

uzyskując zależności pomiędzy nośnością,

ugięciami, maksymalnymi naprężeniami

rozciągającymi w szkle i parametrami projektowymi.

[1]

Ostatecznie wyprodukowano i przetestowano

w pełni szklany prototyp. Podczas

etapu obciążania monitorowano i mierzono

odkształcenia testowe oraz ewolucję naprężeń

w szkle za pomocą polaroskopu.

Szklany element został doprowadzony

do zniszczenia, aby zweryfikować wyliczone

dane z fazy projektowania i uzyskać odpowiednie

informacje dotyczące zachowania

po zniszczeniu/rozbiciu. Obciążenie

zostało zwiększone do 2,5-krotności obciążenia

projektowego, aby osiągnąć stan spękania

i utrzymać 1,4-krotność obciążenia

projektowego po osiągnięciu stanu spękania/

zniszczenia przez 12 godzin.

Wprowadzenie

Opisane badania są wynikiem kilkuletnich

studiów nad belkami szklanymi, analizujących

problemy związane z kruchym

pękaniem i bezpiecznymi zachowaniem po

spękaniu. Celem pracy jest zaprojektowanie

samonośnego, sprężonego elementu

szklanego, który osiąga cechy maksymalnej

przejrzystości i zachowuje zdolność do

bezpiecznego zachowania się po spękaniu/

stłuczeniu, do zastosowania w architekturze.

W tym celu do konstrukcji została wstawiona

sprężająca stal zbrojeniowa [2] oraz opracowany

został żebrowany kształt przekroju

– wynikający z optymalizacji i ewolucji projektu

(patrz rys. 1).

Projekt i kształt konstrukcji

Belka masywna jako koncepcja służy

jedynie jako model obliczeniowy. Belka

laminowana zostanie wykorzystana jako

przykład świetlika – złożonego z belek

szklanych – zwiększających jego przejrzystość.

Przeglądając aktualny stan wiedzy

technicznej można stwierdzić, że wprowadzenie

wstępnie sprężonego elementu

wzmacniającego/zbrojeniowego zapewni

belce bezpieczeństwo po pęknięciu

oraz większą nośność [3] i zabezpieczenie

przed złamaniem.

W pierwszym etapie opracowywanego

projektu, belka będzie złożona z kilku laminowanych

warstw szkła, aby były połączone

i zawierały taflę szklaną nadmiarową

– zabezpieczającą (np. poświęcaną na

ewentualne rozbicie spowodowane upadkiem

ciężkiego narzędzia podczas przeglądu

konserwacyjnego), która zwiększa bezpieczeństwo

w przypadku wystąpienia

nieprzewidzianych wypadków.

Środkowa tafla szkła jest odpowiednio

przycięta w celu umieszczenia stalowego

pręta w szkle laminowanym. Pręt ten zostanie

poddany wstępnym naprężeniom

rozciągającym z obu końców, co spowoduje

ściskanie warstw szklanych, generując

ich większą wytrzymałość (zwiększając

obszary ściskane i zmniejszając obszary

rozciągane); a w razie rozbicia zwiększa się

bezpieczeństwo dzięki wzmacniającemu

prętowi stalowemu, który zapobiega spadaniu

fragmentów/odłamków szkła. Dzięki

zastosowanym naprężeniom wstępnym

i laminacji szkła fragmenty te będą trzymane

razem.

Efektem wprowadzenia wstępnego naprężenia

w laminowanym przekroju może

być wyboczenie boczne. W celu uniknięcia

tego efektu należy nadać konstrukcji kształt

litery T ze specjalnym wgłębieniem „na miarę”

w detalu połączenia/złącza. Kształt T

zwiększy moduł bezwładności przekroju.

Konstrukcja zostanie zoptymalizowana, jeśli

pośrednia tafla szklana zostanie przycięta

w kształcie łuku wzdłużnego (łukowatej

krzywej), aby uniknąć ugięcia spowodowanego

dużym obciążeniem własnym podczas

naprężania wstępnego. Liniowa szczelina

ogranicza przesuw pręta w kierunku

poprzecznym (patrz rys. 2).

Z drugiej strony, jeśli skrzydła litery T stają

się większe, aby utrzymać równomiernie

rozłożone obciążenie, może pojawić się problem

w węźle połączenia pomiędzy elementem

poziomym i pionowym, co powoduje

również powstanie elementu niestabilnego.

Aby uniknąć tego problemu,

przekrój o kształcie T jest podwojony i powstaje

kształt TT (nazywany również π) [4].

W tym przypadku schemat momentu pracowałby

jako ciągła belka nad żebrami

(a więc w bardzo zoptymalizowany sposób),

uzyskując lepszą stabilność jako element

prefabrykowany (łatwy do transportu

i montażu).

Na koniec można by ulepszyć konstrukcję,

dodając antypoślizgową warstwę z cienkiego

szkła o większej odporności na uderzenia

(płyta hartowana 3 mm). Ponadto

można ją wykorzystać jako warstwę dodatkową,

którą można „poświęcić” – i w razie

potrzeby – wymienić po zarysowaniu

lub spękaniu. Ze względu na większą przezroczystość

lepiej byłoby, gdyby wszystkie

warstwy szklane były ze szkła o niskiej zawartości

żelaza.

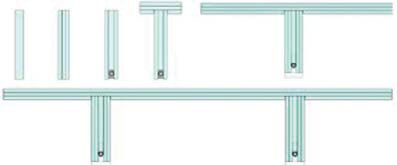

Samonośny element prefabrykowany

ma charakter modułowy do

łatwego wytwarzania płyt. Istnieje możliwość

dołączania elementów w dwóch kierunkach

na siatce w wymiarach 6x6 m.

Żebra rozmieszczone są w taki sposób, że

odległości między nimi pozostają takie

same, nawet przy łączeniu większej ilości

elementów (Patrz rys. 3).

Izostatyczny ciężar płyty szklanej znajduje

się na szczycie piramidy w odniesieniu

do parametrów smukłości i lekkości innych

płyt dla tych samych obciążeń (patrz rys. 4).

Ogólne wymiary płyty wynoszą 6,00x1,2 m

(długość wynika z standardowej długości

prefabrykacji, a szerokość ze względu

na połowę szerokości skrzyni samochodu

ciężarowego).

Wysokość elementu nie

ma precedensu w tego typu szklanych elementach

konstrukcyjnych, L/30, zmniejszając

wysokość i efekt wyboczenia [5].

W innych badaniach stosuje się podwójną

wysokość – około L/15 (patrz rys. 5).

Hipotezy i podstawy obliczeń

Dla wszystkich metod obliczeniowych

przyjęliśmy podstawy obliczeń dla płyty

szklanej, a więc będą one wykonywane dla

skali 1:2, która będzie skalą badanej próbki.

Ciężar własny konstrukcji/płyty szklanej

w kształcie π w skali 1:2 wynosi 1,10 kN, a

obciążenie użytkowe wynosi 5 kN/m2.

Granicą ugięcia będzie L/500, ponieważ

musimy zapewnić poczucie stabilności.

Dopuszczalne odkształcenie obliczeniowe

– zgodnie z normą prEN 16612 – wynosi

14,25 MPa, w zależności od rodzaju

szkła (szkło odprężone), obróbki powierzchni

(bez obróbki), rodzaju obciążenia (stałe)

i czasu trwania (obciążenie maksymalne

aż do 11 godzin – przyłożone w sposób

ciągły).

Aby uzasadnić zmianę skali w trzech

metodach musimy przyjąć hipotezę, że

szkło pęka zawsze przy tym samym odkształceniu

w dowolnej skali, a ugięcia są

proporcjonalne dla tych samych obciążeń.

Dla symulacji równomiernego rozłożenia

– obciążenie zostanie zastąpione dwiema

podporami, umieszczonymi w odległości

L/4 od końców, aby uzyskać podobny

moment przy ugięciu zmieniającym się

o mniej niż 10%.

Sprawdzenie za pomocą obliczeń analitycznych

Do obliczeń analitycznych element jest

uproszczony do połowy przekroju w kształcie

litery „T” o takich samych właściwościach

pod względem geometrii, grubości i sił ściskających

w żebrach. Hipoteza w tym przypadku

jest taka, że płyta szklana i żebra

współpracują monolitycznie jako jeden

element.

Hipoteza

Odległość między podporami L= 3,00 m

Szerokość obciążenia B= 0,60 m

Obciążenie rozłożone q= 5 kN/m2

Obciążenie liniowe q= 3 kN/m

Obciążenie punktowe F = 4,5 kN

Pozycja obciążenia (L/4) a= 0,75 m

Naprężenie wstępne N1= 7,5 kN; N2= 10 kN

Obciążenie pionowe V1= 0.15 kN;

V2= 0.2 kN

Dane dotyczące geometrii/wymiarów

Wysokość belki H1= 100 mm

Szerokość belki b1= 30 mm

Wysokość szyby H2= 10 mm

Szerokość szyby b2= 300 mm

Moduł bezwładności Ix= 706,25 cm4

Moduł oporu 1 W1= 91,13 cm3

Moduł oporu 2 W2= 217,3 cm3

Powierzchnia A= 60 cm2

Moduł sprężystości E=73,000 MPa

Aby opracować obliczenia analityczne, zaczynamy

od obciążenia pionowego i prostopadłego/

normalnego obciążenia ściskającego

żebra. To obciążenie ściskające jest realizowane

poprzez pręt rozciągający o zakrzywionym

kształcie, generujący siłę pionową przeciwko

obciążeniu pionowemu (patrz rys. 2).

Jeśli wysiłki związane z tymi działaniami zostaną

uwzględnione w grafice odkształcenia

odcinków belki w kształcie litery „T”, otrzymamy

wyniki pokazane poniżej po lewej stronie,

gdzie odkształcenie przy rozciąganiu zmniejsza

się wraz ze wstępnym naprężeniem w celu

poprawy pracy szkła (patrz rys. 6).

Sprawdzanie za pomocą symulacji MES

Do symulacji metodą MES (Metoda Elementów

Skończonych) opracowano kilka

hipotez i założeń, które mają być zbliżone

do rzeczywistego testu. Obciążenie jest

modelowane na powierzchni o szerokości

2 cm na całej szerokości płyty, a całkowite

obciążenie jest rozłożone na tej powierzchni.

Podpory są umieszczone na dolnej linii

na żebrach, aby uniknąć zniekształceń

wyników. Będą pojedyncze podpory pozwalające

na obrót i ograniczające przemieszczenia

w 3 kierunkach w jednym

z końców belki i przemieszczenia w 2 kierunkach

w przeciwległym końcu, aby

umożliwić rozszerzanie termiczne i działanie

naprężeń wstępnych.

W celu symulacji działania naprężenia

wstępnego, obciążenie jest zlokalizowane

na powierzchni przekroju z obu

końców.

Odkształcenia będą monitorowane

w środkowym punkcie na górnej powierzchni

płyty, w dolnej części żeber

oraz ugięcia związane z różnymi stopniami/

krokami obciążenia dla 3 porównawczych

przypadków: bez ściskania, ze ściskaniem

15 kN oraz ze ściskaniem 20 kN.

Dane dotyczące obciążenia obliczeniowego

wynoszą 9 kN (patrz rys. 7).

Sprawdzanie za pomocą testów

W pierwszej kolejności dokonujemy kilku

zmian w celu dostosowania płytki szklanej

do skali 1:2 w oparciu o wyniki najnowszych

badań [6].

Szkło: bezbarwne (extra clear) zostaje

zastąpione przezroczystym szkłem typu

float.

Płyta/Tafla szklana: laminowana

10+10+10 zostaje zastąpiona przez 10+5,

umożliwiając utwardzenie kleju UV przez

szkło monolityczne grubości 10 mm.

Żebra: Szyba grubości 19 mm zostaje

zastąpiona szybą grubości 10 mm, ponieważ

jest to grubość bardziej zbliżona

i umożliwia wprowadzenie pręta o średnicy

8 mm.

Folia/klej: Folia laminująca SGP jest zastąpiona

przez folię PVB i klej utwardzany UV.

Pręt rozciągany: pręt ze stali S275JR

średnicy Ø16 mm został zamieniony na

pręt Ø8 mm. Kwadratowe stopy podpory

i naprężenia wstępnego zachowują proporcjonalną

grubość i geometrię (kształty

i wymiary).

Montaż płyty szklanej π: Żebra szklane

zostaną ułożone prostopadle w polach

płyty szklanej i zostaną przyklejone za pomocą

kleju Panacol Vitricol UV, przy użyciu

lampy Panacol S 255 WT tej samej marki

Vitralit. Ten klej UV osiąga wytrzymałość na

naprężenia do 23 MPa.

Następnie musimy wstępnie naprężyć

– ze ściskaniem – pręty rozciągane

o średnicy Ø8 mm, umieszczając je w utworzonej

szczelinie 10 mm i wstępnie naprężając

ze ściskaniem. W tym przypadku

problemy związane z niewspółosiowością

zostaną zwielokrotnione, jeśli konstrukcja

elementów końcowych jest bardzo złożona.

W każdym rozciąganym pręcie zastosowano

wstępne naprężenia 7.5 kN i 10 kN,

co oznacza 3/5 i 4/5 jego granicy sprężystości.

Do wykonania próby zaprojektowaliśmy

konstrukcję samonośną oraz stanowisko

badawcze.

Urządzenia pomiarowe będą następujące:

głowica pomiarowa (czujnik tensometryczny)

z wyświetlaczem cyfrowym,

komparator zegarowy z ramieniem przegubowym,

suwmiarka cyfrowa, polarymetr ze

specjalnym oprogramowaniem oraz podnośnik

hydrauliczny jako aplikator obciążenia.

(patrz rys. 8).

Ostatecznie proces badawczy z fazą

obciążenia w zakresie sprężystym przeprowadzono

w następujący sposób: Płyta

szklana π o wymiarach 3,00x0,60 m będzie

poddana równomiernie rozłożonym

obciążeniom – 5 kN/m2, co oznacza pojedyncze

obciążenie 9 kN, podzielone na

dwa pojedyncze obciążenia w odległości

1/4 i 3/4 od końców płyty z kilkoma krokami/

etapami obciążeń wzdłuż przez 3 minuty

po kroku/etapie obciążenia. Po tym

czasie obciążenie zostanie zwiększone do

9 kN x 1,5 =13,5 kN jako próba/test bezpieczeństwa

Przeprowadzone zostaną 3 próby obciążeniowe

w 3 różnych warunkach: próba

wzorcowa bez naprężenia wstępnego,

próba z naprężeniem wstępnym 15 kN (na

każdy pręt rozciągany po 7,5 kN) oraz próba

z naprężeniem wstępnym 20 kN (na

każdy pręt rozciągany po 10 kN). W każdej

z 3 prób monitorowanych będzie kilka

danych: naprężenia dolne w środku rozpiętości

w jednym z żeber, naprężenia górne

na płycie szklanej oraz ugięcie.

Wyciągnięte wyniki

Wyniki rozciągania w dolnym punkcie żebra

Różnica między żółtą grafiką a pomarańczową

i czerwoną wynika z pierwszego

etapu/kroku naprężenia wstępnego. Jednak

pomiędzy dwoma etapami sprężania

(wprowadzania naprężenia wstępnego) jest

niewielka różnica, co oznacza, że w celu

poprawy wyników należałoby zastosować

zwiększenie różnicy pomiędzy obciążeniami

sprężającymi (naprężeniem wstępnym).

W przypadku belki nienaprężonej/niesprężonej

nie przeprowadzono testu bezpieczeństwa,

ponieważ istniało duże ryzyko

pęknięcia/zniszczenia, przy przekroczeniu

nośności obliczeniowej (patrz rys. 9).

Wyniki rozciągania w górnym

punkcie na płycie szklanej

Sprawdzono naprężenia na laminowanej

płycie szklanej – według polarymetru:

wynoszą one 7 MPa w wyniku oddziaływania

ciśnienia i temperatury w procesie laminowania.

Największa wartość naprężenia

ściskającego występuje właśnie w żebrach

bez naprężenia wstępnego, ponieważ

nie jest ono równoważone przez ściskanie

w dolnej części konstrukcji i dlatego

są najwyższe wartości naprężenia rozciągającego

(na dole) i ściskającego (u góry)

(patrz rys. 10).

Wyniki ugięć/deformacji

Ugięcie w przypadku braku sprężenia

jest o prawie 50% większe w stosunku

do konstrukcji sprężonej. Stała wartość

utworzona pomiędzy liniami jest prawie

równoległa i wynika z ugięcia przeciwnego

nabytego w procesie sprężania

(patrz rys. 11).

Różnice pomiędzy wynikami badań przy różnych naprężeniach wstępnych

Naprężenia wstępne poprawiają głównie

dolne naprężenia przy rozciąganiu,

a więc także wytrzymałość belki i zmniejszają

ryzyko pęknięcia/zniszczenia. Efekt

naprężenia wstępnego powoduje zmniejszenie

naprężeń górnych, co oznacza

poprawę w tym zakresie. Zmniejszone są

również ugięcia, dając poczucie sztywności

i stabilności.

Duży skok poprawy w dolnym naprężeniu

i deformacji/odkształceniu są osiągnięte

w dużym stopniu już w pierwszym

kroku/etapie naprężenia wstępnego. Drugi

etap naprężania wstępnego potwierdza ten

trend/tendencję, ale dalej nie poprawia się

zgodnie z rosnącym naprężeniem wstępnym

(patrz rys. 12).

Zachowanie po pęknięciu (okres nieelastyczny)

Test zachowania po pęknięciu jest przeprowadzany

z symulacją równomiernie rozłożonego

obciążenia (4 punkty) z naprężeniem

wstępnym 20 kN (10 kN na żebro).

Istnieją różne fazy pęknięć/zniszczenia,

a także są 2 zasady opisane w najnowszej

literaturze, które mówią, że pierwsze pęknięcie

w dolnej części w teście 4-punktowym

jest uważane za pęknięcie; kiedy

pierwsze pęknięcie pojawia się w górnej

części płyty, jest to uważane za uszkodzenie/

zniszczenie. Będziemy rozróżniać

3 fazy: okres elastyczny do momentu pęknięcia,

okres nieelastyczny z pęknięciem

i z przenoszeniem obciążenia przez pewien

czas oraz z uszkodzeniem/zniszczeniem

i z przenoszeniem obciążenia przez

pewien czas.

W pierwszym etapie ugięcia są proporcjonalne

do obciążeń w okresie sprężystym:

- obciążenie obliczeniowe 9 kN jest osiągane

przy ugięciu 3,3 m,

n obciążenie bezpieczeństwa (1,5 x9 =

13,5 kN) jest osiągane przy ugięciu

5,2 mm,

- pęknięcie/uszkodzenie jest osiągane do

22,5 kN (2,5-krotne obciążenie obliczeniowe),

gdy pojawia się pierwsze pęknięcie

w dolnej części żebra (patrz rys. 13).

Faza pęknięcia

Pęknięcie w kształcie litery „V” powtarza

się do 3 razy w identyczny sposób w tym

samym żebrze. Pęknięcie to jest charakterystycznie

wydłużony kształt w poziomie

w górnej części, ponieważ jest to obszar

bardziej ściskany.

Pęknięcie nie dociera do górnego obszaru,

a stalowe pręty wzmacniające zapobiegają

opadaniu elementu. Po osiągnięciu

obciążenia bezpiecznego (22.5 kN) pęknięcia

pojawiają się kolejno w ten sam sposób,

więc w tym samym czasie element przenosi

odciążenie do momentu ustabilizowania

się przy obciążeniu 9 kN (obciążenie projektowe

przez przypadek) z ugięciem 20 mm

(6 razy większym niż bez pęknięcia) i utrzymując

się w ten sposób przez 6 godzin, kie-

dy zdecydowaliśmy się doprowadzić do destrukcji/

zniszczenia (patrz rys. 14).

Faza uszkodzenia/zniszczenia

Po fazie spękania, rozpoczyna się faza

uszkodzenia/zniszczenia, gdy na górnej powierzchni

płyty pojawia się pierwsze pęknięcie/

rysa [7]; jest to uważane za niebezpieczne.

Oznacza to, że mimo iż próbka nie

uległa zniszczeniu utrzymując się w całości

ze względu na przyleganie tafli szklanych

i prętów sprężających z pękniętymi wszystkimi

warstwami, stan ten jest uznawany za

niebezpieczny.

W badaniu pierwsze pęknięcie na powierzchni

poziomej pojawiło się przy

obciążeniu 15 kN, w tym momencie przestaliśmy

przykładać obciążenie i zmniejszyliśmy

je do 12,5 kN, gdzie było utrzymywane

samodzielnie z ugięciem 65 mm przez

12 godzin; w tym momencie uznaliśmy to

za koniec badania.

Na ostatnim rysunku widzimy, jak próbka

badawcza zakończyła badanie po podtrzymaniu

obciążeń. Brak jest widocznego

uszkodzenia/zniszczenia po utrzymaniu obciążenia

1,4-krotnie większe od obciążenia

obliczeniowego/projektowego przy rozszerzeniu

ugięcia [8] wynoszącym – w przybliżeniu

– L/50. (patrz rys. 15)

Wnioski i podsumowanie:

Ogólne

Prefabrykowana płyta szklana w kształcie

π (PI) wykazała swoją zdolność i bezpieczeństwo

po spękaniu, aby stać się niezawodnym

elementem do zastosowania

w realizacjach architektonicznych. Uzyskany

element konstrukcyjny uzyskuje większą

przejrzystość przy mniejszej ilości szkła

dzięki smukłemu przekrojowi, który został

zoptymalizowany dzięki sprężeniu wstępnemu.

Wnioski metodologiczne

Badanie na prototypie w mniejszej skali

potwierdza wyniki obliczeń analitycznych

oraz wyniki pochodzące z symulacji

MES (Metodą Elementów Skończonych)

w zakresie sprężystości, a więc metoda jest

właściwa. Badanie pozwoliło scharakteryzować

zachowanie konstrukcji po spękaniu/

uszkodzeniu, niemożliwe z badania analitycznego.

Materiały

Technologia klejenia i jej skuteczność

zostały zademonstrowane bez zwiększania

niewiadomych nawet w sytuacji granicznej

pęknięcia/uszkodzenia, przy zachowaniu

niezmienności kleju UV. Alternatywy ze stali

o większej wytrzymałości będą oznaczały

bardziej smukłą konstrukcję.

Zakres konstrukcyjny

Zaprojektowane naprężenie wstępne

poprawia odkształcenia i ugięcia płyty szklanej

i jest sposobem na optymalizację przekrojów

konstrukcji, w celu uzyskania największej

smukłości. Ciężar na metr kwadratowy

jest mniejszy przy utrzymania tego

samego obciążenia niż w przypadku najlżejszych

płyt stalowych lub betonowych.

Zakres eksperymentalny

Wyniki wykazały bezpieczeństwo w wypadku

wystąpienia pęknięcia/uszkodzenia,

gdy zastosuje się naprężenie wstępne

zmniejszające rozciąganie w dolnym obszarze

i uzyskując mniejsze ugięcia. Możliwe

jest zwiększenie naprężenia wstępnego,

jeśli poprawimy jakość lub nawet zwiększymy

przekrój pręta.

Ponieważ obciążenie przy zniszczeniu

osiągnęło 2,5-krotność obciążenia obliczeniowego,

z tym wynikiem, z naszego punktu

widzenia, osiągnęliśmy bezpieczne zniszczenie/

uszkodzenie. Kształt skrzynkowy

w dolnej części płyty zapanowała nad wyboczeniem

bocznym żeber wynikającym z

efektu ściskania oraz ugięciem spowodowanym

obciążeniami.

Istotne jest znaczenie utrzymywania obciążenia

obliczeniowego 9,00kN/m2 od momentu

pęknięcia przez 6 godzin i utrzymywania

go przez 12 godzin fazy uszkodzenia/

zniszczenia z obciążeniem 1,4 razy większym

od obciążenia obliczeniowego/projektowego.

Ostatecznie wykazano wysoki

poziom bezpieczeństwa w czasie uszkodzenoa/

złamania – pomimo kruchości szkła [9]

(patrz rys. 16).

Jesús M. Cerezo, Miguel A. Nuñez, Benito Lauret, José M. Marco

Podziękowanie:

Autorzy są wdzięczni za wsparcie udzielone przez Ariño Duglass, Laguna Belvis i zespół ENAR.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Bibliografia:

[1] AMADIO, C., & BEDON, C. (2010). Buckling of laminated glass elements in out-of-plane bending. Engineering Structures(32), 3780- 3788.

[2] CUPAC, J., MARTENS, K., NUSSBAUMER, A. ET AL. Glass Struct Eng (2017) 2: 3. doi:10.1007/ s40940-017-0038-5

[3] BOS, F. P.; VEER; F.A.; HOBBELMAN, G.J. ; LOUTER P.C. (2008). Stainless steel reinforced and post-tensioned glass beams. Recuperado el 7 de Abril de 2008.

[4] VEER, F. (2007). Walking on air, designing and engineering a glass bridge. Glass Performance Days (pp. 244-246). Tampere, Finnland: GPD.

[5] LOUTER, C., BELIS, J., VEER, F., & LEBET, J. (2012). Structural response of SG_Laminated reinforced glass beams; experimental investigations on the effects of glass type. Engineering Structures (36), 292-301.

[6] LOUTER, C. (2007). Experimental research on scale 1:4 models of an 18m reinforced glass beam, part i. Glass Performance Days 10th International Conference on Architectural and Automotive Glass. Tampere, 87-92.

[7] LOUTER, C. (2013). Reinforced and Post-tensioned Glass Beams. Tampere: GPD.

[8] MARTENS,K; CASPEELE,R; BELIS, J (2015). Development of composite glass beams – A review. DOI: https://doi.org/10.1016/j.engstruct. 2015.07.006

[9] MARTENS,K; CASPEELE,R; BELIS, J (2015). Development of Reinforced and Posttensioned Glass Beams: Review of Experimental Research. DOI: http://dx.doi.org/10.1061/(ASCE) ST.1943-541X.0001453.