Nowe produkty – nowe perspektywy W nowatorskich projektach architektów małe, tradycyjne okna ustąpiły miejsca rozwiązaniom, w których różnorodność form i udział powierzchni oszklonych osiąga znaczne rozmiary. Duże przeszklenia budynków, będące miarą ich nowoczesności, poprzez lepsze doświetlenie poprawiają jakość życia użytkowników. Jednym z wyrobów, który powstał w wyniku przetwórstwa szkła płaskiego, jest szkło hartowane. O powszechności jego stosowania decyduje podstawowa, charakteryzująca go cecha, tj. bezpieczne pękanie po rozbiciu. Przy przekroczeniu wytrzymałości rozpada się ono na drobne, nieostre kawałki (fot. 1), ograniczając do minimum ryzyko zranienia.

W nowatorskich projektach architektów małe, tradycyjne okna ustąpiły miejsca rozwiązaniom, w których różnorodność form i udział powierzchni oszklonych osiąga znaczne rozmiary. Duże przeszklenia budynków, będące miarą ich nowoczesności, poprzez lepsze doświetlenie poprawiają jakość życia użytkowników. Jednym z wyrobów, który powstał w wyniku przetwórstwa szkła płaskiego, jest szkło hartowane. O powszechności jego stosowania decyduje podstawowa, charakteryzująca go cecha, tj. bezpieczne pękanie po rozbiciu. Przy przekroczeniu wytrzymałości rozpada się ono na drobne, nieostre kawałki (fot. 1), ograniczając do minimum ryzyko zranienia.

Specyficzny dla szkła hartowanego sposób pękania jest wynikiem powstawania w jego przekroju trwałych naprężeń ściskających na powierzchni i rozciągających w środku. Jest to układ bardzo korzystny dla trwałości szkła. Szkło bowiem w swojej naturze jest bardzo wytrzymałe na ściskanie, mała jest natomiast jego wytrzymałość na rozciąganie. Obecność sił ściskających na powierzchni i rozciągających we wnętrzu, jako wynik hartowania szkła, ma korzystny wpływ na mechaniczną, a także termiczną wytrzymałość szkła. Szkło hartowane jest 5-6 krotnie bardziej wytrzymałe na zginanie i na uderzenia, niż szkło odprężone. Jego właściwości mechaniczne pozostają niezmienne w warunkach ciągłej pracy w temperaturze do 250oC i nie mają na nie wpływu również temperatury poniżej zera. Jest ono także odporne na nagłe zmiany temperatury. Wytrzymuje szok termiczny do 200oC. Szkło hartowane uzyskuje się w kontrolowanym procesie polegającym na ogrzaniu szkła do temperatury około 650oC i gwałtownym jego schłodzeniu strumieniami zimnego, sprężonego powietrza.

W analogicznym procesie, przy wolniejszym chłodzeniu powstaje nowy, coraz częściej stosowany w budownictwie asortyment, powstały w wyniku przetwórstwa szkła płaskiego: szkło termicznie wzmocnione, zwane potocznie  szkłem „półhartowanym”. Sposób pękania szkła termicznie wzmocnionego zasadniczo różni się od tegoż dla szkła hartowanego. Szkło to, rozbite pęka, z powstawaniem dużych odłamków, których chociaż jedna krawędź dochodzi do obszaru brzegowego odległego 25 mm od krawędzi, lub obszaru o promieniu 100 mm wokół punktu uderzenia (fot. 2). Mogą również powstać odłamki o obrzeżach nie sięgających żadnego z tych obszarów. Odłamki te, o powierzchni mniejszej od 100 mm2 nazywa się „cząstkami”, a o powierzchni równej lub większej od tej wielkości „wysepkami”. Ze względu na taki sposób pękania, szkła termicznie wzmocnionego nie można zaliczyć do szkieł bezpiecznych. Jego właściwości fizyczne ustępują szkłu hartowanemu, są natomiast lepsze od tych parametrów dla szkła odprężonego. Osiąga ono dwukrotnie większą wytrzymałość mechaniczną i pół raza większą odporność termiczną niż szkła odprężone, a rozbite pozostaje w ramie, co ma szczególne znaczenie przy oszkleniach na dużej wysokości. Brak wad, tzw. „plamek lamparta”, przy obserwacji szkła termicznie wzmocnionego w świetle spolaryzowanym pod pewnym kątem, powoduje, że jego jakość optyczna przewyższa jakość optyczną szkła hartowanego.

szkłem „półhartowanym”. Sposób pękania szkła termicznie wzmocnionego zasadniczo różni się od tegoż dla szkła hartowanego. Szkło to, rozbite pęka, z powstawaniem dużych odłamków, których chociaż jedna krawędź dochodzi do obszaru brzegowego odległego 25 mm od krawędzi, lub obszaru o promieniu 100 mm wokół punktu uderzenia (fot. 2). Mogą również powstać odłamki o obrzeżach nie sięgających żadnego z tych obszarów. Odłamki te, o powierzchni mniejszej od 100 mm2 nazywa się „cząstkami”, a o powierzchni równej lub większej od tej wielkości „wysepkami”. Ze względu na taki sposób pękania, szkła termicznie wzmocnionego nie można zaliczyć do szkieł bezpiecznych. Jego właściwości fizyczne ustępują szkłu hartowanemu, są natomiast lepsze od tych parametrów dla szkła odprężonego. Osiąga ono dwukrotnie większą wytrzymałość mechaniczną i pół raza większą odporność termiczną niż szkła odprężone, a rozbite pozostaje w ramie, co ma szczególne znaczenie przy oszkleniach na dużej wysokości. Brak wad, tzw. „plamek lamparta”, przy obserwacji szkła termicznie wzmocnionego w świetle spolaryzowanym pod pewnym kątem, powoduje, że jego jakość optyczna przewyższa jakość optyczną szkła hartowanego.

Zarówno szkło termicznie hartowane, jak i szkło termicznie wzmacniane powinno spełniać pewne wymagania jakościowe. Wymagania te zostały opisane w normach: PN-EN 12150-1 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe. Część 1: Definicje i opis. i PN-EN 1863-1 Szkło w budownictwie. Termicznie wzmocnione szkło sodowo-wapniowo-krzemianowe. Część 1: Definicje i opis. Zgodnie z Ustawą o wyrobach budowlanych, szkło termicznie hartowane i termicznie wzmocnione może być wprowadzone do obrotu tylko wtedy, kiedy jest oznakowane. Istnieje wybór między krajowym znakiem budowlanym B i znakiem europejskim CE. W obydwu przypadkach producent jest zobowiązany do wystawienia deklaracji zgodności swoich wyrobów z normami zharmonizowanymi z dyrektywą 89/106/EWG tj. PN-EN 12150-2 Szkło w budownictwie. Termicznie hartowane bezpieczne szkło sodowo-wapniowo-krzemianowe.Część 2: Ocena zgodności wyrobu z normą i PN-EN 1863-1 Szkło w budownictwie. Termicznie wzmocnione szkło sodowo-wapniowo-krzemianowe. Część 2: Ocena zgodności wyrobu z normą. Oceny zgodności wyrobu z normą zharmonizowaną dokonuje producent, opierając się na jednym z systemów oceny zgodności. Dla systemu 3, obowiązującego dla szkła termicznie hartowanego i termicznie wzmocnionego, deklarowanie zgodności odbywa się na podstawie wstępnego badania typu, obejmującego sprawdzenie siatki spękań i wytrzymałości na 4-punkowe zginanie, oraz Zakładowej Kontroli Produkcji.

Badania szkła termicznie hartowanego i termicznie wzmocnionego na zgodność z wymaganiami norm PN-EN 12150-1 i PN-EN 1863-1

O jakości szkła termicznie hartowanego i termicznie wzmocnionego decyduje jego wygląd, tj. kształt i wymiary, oraz sposób jego obróbki: wykończenia obrzeży, otworów, nacięć i wycięć.

Większe znaczenie dla jakości tych szkieł mają ich parametry użytkowe: charakter siatki spękań, czyli sposób jego pękania po rozbiciu, wytrzymałość na zginanie oraz wytrzymałość na uderzenie wahadłem z oponami (tylko dla szkła hartowanego).

Kształt i wymiary

Określenia kształtu i wymiarów szyby dokonuje się przez umieszczenie jej na szablonie stanowiącym układ dwu współśrodkowych prostokątów o bokach wzajemnie do siebie równoległych, z których większy powstał przez powiększenie, a mniejszy przez pomniejszenie wymiarów nominalnych szyby o dopuszczalną tolerancję. Wielkość dopuszczalnej odchyłki zależy od wymiarów nominalnych szyby, jej grubości (w przypadku szkła hartowanego) oraz sposobu obróbki szkła (poziomy lub pionowy). Dopuszczalne tolerancje wymiarowe zestawiono w tabeli 1. Uznaje się, że szyba mieszcząca się wewnątrz obszaru zawartego między zarysami tych dwu prostokątów posiada właściwy kształt i wymiary.

Grubość szyb sprawdza się mikrometrem w czterech punktach, położonych na środku każdego boku i za każdym razem odnosi do dopuszczalnej, zależnej od grubości nominalnej i od rodzaju szkła tolerancji (tabela 2).

Wypukłość szkła ocenia się ustawiając szybę na dłuższym boku w pozycji pionowej, na dwu podporach o przekroju kwadratowym, w ten sposób, by na nich znalazły się punkty odpowiadające ¼ i ¾ długości szyby. Norma definiuje dwa rodzaje wypukłości: całkowitą i lokalną. Wypukłość całkowitą sprawdza się wzdłuż wszystkich obrzeży i przekątnych, natomiast wypukłość lokalną równolegle do każdego obrzeża w odległości 25 mm od niego. W obydwu przypadkach przykłada się do szyby prosty metalowy liniał o długości, co najmniej równej długości przekątnej szyby w przypadku wypukłości  całkowitej, lub długości 300 mm, przy określaniu wypukłości lokalnej. Mierzy się szczelinomierzem maksymalną odległość liniału od wklęsłej powierzchni szkła. Miarą wypukłości całkowitej jest wartość tej odległości podzielona przez długość przekątnej lub długość boku (w zależności od tego, gdzie występuje), natomiast wypukłości lokalnej - wartość odchyłki na odcinku 300 mm. Maksymalne dopuszczalne wartości wypukłości całkowitej i lokalnej zestawiono w tabeli 3.

całkowitej, lub długości 300 mm, przy określaniu wypukłości lokalnej. Mierzy się szczelinomierzem maksymalną odległość liniału od wklęsłej powierzchni szkła. Miarą wypukłości całkowitej jest wartość tej odległości podzielona przez długość przekątnej lub długość boku (w zależności od tego, gdzie występuje), natomiast wypukłości lokalnej - wartość odchyłki na odcinku 300 mm. Maksymalne dopuszczalne wartości wypukłości całkowitej i lokalnej zestawiono w tabeli 3.

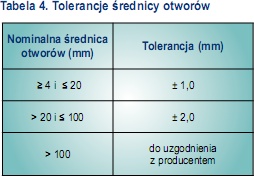

Jakość wykonania szkła hartowanego lub wzmocnionego, związana z poziomem jego wcześniejszej obróbki, oceniana jest wizualnie. Obrzeża kwalifikuje się do jednego z rodzajów obróbki uznając go za: obrzeże zebrane lub zeszlifowane (z błyszczącymi obszarami), albo zeszlifowane i wygładzone lub wypolerowane (bez obszarów błyszczących). W przypadku występowania otworów określa się ich wymiary, usytuowanie względem siebie oraz względem naroży i krawędzi. Norma uwzględnia tylko otwory okrągłe, wykonywane w szkle o grubości nie mniejszej niż 4 mm. Średnica  otworów zasadniczo nie powinna być mniejsza niż grubość nominalna szkła. Wykonanie otworów mniejszych, jak również sposób wykończenia obrzeży otworów powinien być uzgodniony z producentem. Tolerancje średnicy otworów zestawiono w tabeli 4. Przy rozmieszczaniu otworów należy brać pod uwagę kształt, wymiar i grubość szyby oraz ilość i średnicę otworów. Zaleca się, by odległość obrzeża otworu od krawędzi szkła i odległość między obrzeżami dwu otworów nie była mniejsza od podwójnej grubości szkła, a odległość obrzeża otworu od naroża była równa lub większa od sześciokrotnej grubości szkła. Zalecenia te odnoszą się do szyb z maksymalnie czterema otworami. Środek każdego otworu jest punktem w układzie współrzędnych, o początku w miejscu rzeczywistego lub domniemanego naroża, przy założonych wartościach x i y. Tolerancje rozmieszczenia otworów są takie same, jak odchyłki dla wymiarów.

otworów zasadniczo nie powinna być mniejsza niż grubość nominalna szkła. Wykonanie otworów mniejszych, jak również sposób wykończenia obrzeży otworów powinien być uzgodniony z producentem. Tolerancje średnicy otworów zestawiono w tabeli 4. Przy rozmieszczaniu otworów należy brać pod uwagę kształt, wymiar i grubość szyby oraz ilość i średnicę otworów. Zaleca się, by odległość obrzeża otworu od krawędzi szkła i odległość między obrzeżami dwu otworów nie była mniejsza od podwójnej grubości szkła, a odległość obrzeża otworu od naroża była równa lub większa od sześciokrotnej grubości szkła. Zalecenia te odnoszą się do szyb z maksymalnie czterema otworami. Środek każdego otworu jest punktem w układzie współrzędnych, o początku w miejscu rzeczywistego lub domniemanego naroża, przy założonych wartościach x i y. Tolerancje rozmieszczenia otworów są takie same, jak odchyłki dla wymiarów.

Charakter siatki spękań szkła termicznie hartowanego i termicznie wzmocnionego

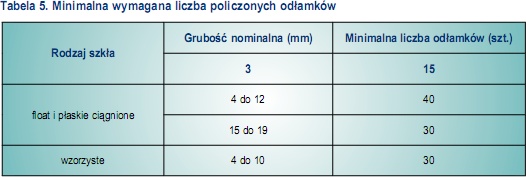

Badaniu poddaje się 5 próbek szkła o wymiarze 360x1100 mm. Każdą z próbek szkła skleja się z drugą taką samą za pomocą taśmy klejącej. Rozbija się ją uderzając w punkcie znajdującym się na środku dłuższego boku, w odległości 13 mm od krawędzi dla dzkła hartowanego i 20 mm od krawędzi dla szkła wzmocnionego. Używa się do tego celu młotka o masie 75 g, punktaka uruchamianego siłą sprężyny lub innego urządzenia o utwardzanym ostrzu. Zaleca się by promień krzywizny ostrza wynosił w przybliżeniu 0,2 mm. Przy ocenie siatki spękań nie uwzględnia się pasa brzegowego o szerokości 25 mm i obszaru wewnątrz okręgu o promieniu 100 mm wokół punktu uderzenia. Ze względu na różnice w uzyskiwanym obrazie siatki spękań wynik badania interpretowany jest odmiennie. Dla szkła hartowanego ocenia się ją zliczając wolne od pęknięć (nie zawierające żadnych pęknięć łączących jedno obrzeże z pozostałymi) odłamki wewnątrz kwadratu o boku 50 mm, znajdującego się w obszarze, gdzie są one największe oraz mierząc długość odłamków wydłużonych. Przy zliczaniu przyjmuje się zasadę, że odłamki znajdujące się wewnątrz kwadratu liczy się jako całe, natomiast przecięte przez boki kwadratu – jako pół. Ilość zliczonych odłamków nie może być mniejsza od wymaganej (tabela 5), a długość żadnego z odłamków wydłużonych nie może przekraczać 100 mm.

W przypadku szkła wzmocnionego zlicza się i waży każdy z odłamków dużych – „wysepek” – oraz określa całkowitą wagę odłamków małych – „cząstek”. Wagę przelicza się na powierzchnię. Każda badana próbka szkła powinna mieć nie więcej niż 2 „wysepki” i powierzchnia każdej z nich nie może przekraczać 1000 mm2. Łączna powierzchnia wszystkich „cząstek” nie powinna być większa niż 5000 mm2. Wynik prawidłowy musi uzyskać każda z badanych próbek, zarówno szkła hartowanego, jak i wzmocnionego.

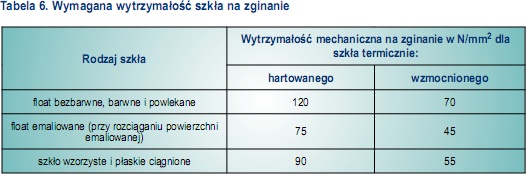

Wytrzymałość na zginanie szkła termicznie hartowanego i termicznie wzmocnionego

Badanie to przeprowadza się w oparciu o metodykę opisaną w punkcie 7 PN-EN 1288-3, na urządzeniu wytrzymałościowym – prasie (fot. 3), poddając 10 próbek szkła o wymiarach 360x1100 mm czteropunktowemu zginaniu. Wcześniej dokonuje się pomiarów długości, szerokości oraz grubości próbki. Próbkę umieszcza się na podporze z dwoma wyłożonymi gumą metalowymi wałkami o średnicy 50 mm, położonymi w odległości 1000 mm względem siebie. Szkło emaliowane układa się stroną emaliowaną do góry. Takimi samymi dwoma wałkami odległymi od siebie o 200 mm, próbka naciskana jest od góry. Próbka zginana jest z szybkością 2 (±0,4) N/mm2 do momentu aż pęknie. Z odczytanej wartości siły niszczącej oblicza się wytrzymałość szkła na zginanie. Notuje się ponadto wielkość strzałki ugięcia i czasu trwania zginania do rozbicia próbki. Wytrzymałość każdej z 10 badanych próbek szkła nie powinna być mniejsza od wymaganej, pokazanej w tabeli 6 wartości, zależnej od technologii jego wytwarzania.

Wytrzymałość szkła termicznie hartowanego na uderzenie wahadłem z oponami

Wytrzymałość szkła termicznie hartowanego na uderzenie wahadłem z oponami

Badanie wahadłem z oponami odtwarza sytuację przypadkowego zderzenia człowieka z szybą. Przeprowadza się go stosując metodykę opisaną w punkcie 5.3 normy PN-EN- 12600, na stanowisku badawczym, którego zasadniczą część stanowi rama metalowa i zawieszone na linie dwie opony, napełnione powietrzem o ciśnieniu 0,35 MPa (fot.4). Zamocowane są one na metalowym trzpieniu tworząc końcówkę wahadła o masie 50 kg. Badaną szybę o wymiarach 876x 1938 mm mocuje się w ramie metalowej, wyściełanej gumą o odpowiedniej twardości. Po zamocowaniu próbki opony podciąga się na wysokość 190 mm, zwalnia zaczep liny odciągającej tak, by opony spadając swobodnie uderzyły w środek geometryczny próbki. Jeżeli próbka pęknie, dla zinterpretowania wyniku wybiera się 10 największych, pozostałych w ramie odłamków, waży je i przelicza na powierzchnię. W wypadku, gdy każda z badanych próbek nie pęknie lub pęknie bezpiecznie, co ma miejsce wtedy, gdy 10 największych wolnych od pęknięć, uwięzionych w ramie odłamków, posiada łączną masę nie większą niż masa odpowiadająca 65 cm2 badanej próbki, badane szkło uzyskuje klasę 3 wytrzymałości na uderzenie wahadłem z oponami. Tak samo postępuje się w celu określenia klas 2 i 1 zrzucając opony z wysokości odpowiednio: 450 i 1200 mm. Dopuszcza się stosowanie próbek, które nie pękły przy uderzaniu ich wcześniej, oponami spadającymi z niższej wysokości.

Znakowanie

Zarówno szkło termicznie hartowane, jak i termicznie wzmocnione powinno być trwale oznakowane. Oznakowanie powinno zawierać następujące informacje:

● nazwę lub znak firmowy producenta,

● numer normy europejskiej EN 12150 lub EN 1863

Podsumowanie

W świetle coraz większych wymagań stawianych szkłu, jako materiałowi budowlanemu, uwzględniając stale rosnącą liczbę jego producentów, niezwykle istotną stała się dbałość o uzyskiwanie jak najlepszych parametrów jakościowych szkła termicznie hartowanego i termicznie wzmocnionego.

Jednym z elementów kontroli jakości tych wyrobów jest przeprowadzanie ich badań.

Wyniki tych badań pomagają w ustaleniu nieprawidłowości w procesie produkcyjnym, jako przyczyn nie osiągania przez szkłocech wymaganych do zastosowania go w budownictwie.

Instytut Szkła, Ceramiki, Materiałów Ogniotrwałych i Budowlanych

Odział Szkła w Krakowie

inne artykuły tego autora:

- Wstępne badania typu szkieł bezpiecznych i szkła termicznie wzmocnionego , Zofia Pollak, Świat Szkła 3/2010

- Badanie jakości szkła termicznie hartowanego i termicznie wzmocnionego , Zofia Pollak, Świat Szkła 6/2008

- Ocena jakości szkła chemicznie wzmocnionego , Zofia Pollak, Świat Szkła 3/2008

- Oszklenie w kabinach prysznicowych , Zofia Pollak, Świat Szkła 10/2007

- Wymagania i badania szkła klejonego-warstwowego , Zofia Pollak, Świat Szkła 4/2006

- Szkło klejone - technologia, właściwości, zastosowanie , Zofia Pollak, Świat Szkła 3/2006

- Ocena jakości szkła termicznie hartowanego i termicznie wzmocnionego , Zofia Pollak, Świat Szkła 1/2006