Na wspólny rynek europejski mogą być wprowadzane te wyroby budowlane, dla których przeprowadzono ocenę zgodności wg zharmonizowanych z dyrektywą budowlaną specyfikacjami technicznymi.

Normy zharmonizowane

Normy zharmonizowane są to normy europejskie, które wiążą właściwości wyrobów z wymaganiami podstawowymi dyrektywy i jednocześnie pozwalają na uwzględnienie istniejących poziomów wymagań stawianym tym wyrobom w poszczególnych krajach Unii Europejskiej. Zawierają również postanowienia dotyczące systemu oceny zgodności wyrobu.

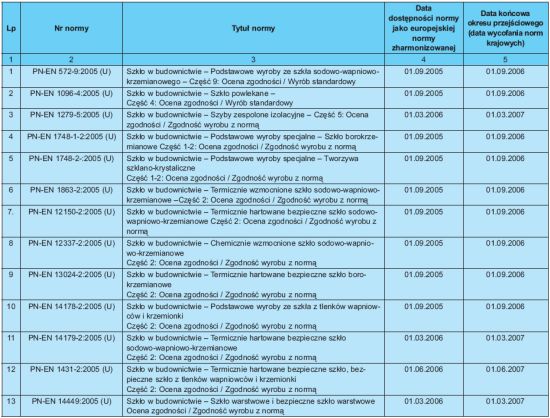

Dla każdej normy zharmonizowanej ustala się dwie daty, tzw. okres przejściowy: data rozpoczęcia okresu przejściowego informuje od kiedy możliwe jest prowadzenie oceny zgodności wg normy zharmonizowanej i oznaczanie wyrobu znakiem CE, data zakończenia to data, po której znakowanie znakiem CE jest obowiązkowe.

Okres przejściowy umożliwia producentom i jednostkom notyfikowanym stopniowe przygotowanie się do procedur oceny zgodności wyznaczonych przez dyrektywę. Wykaz norm zharmonizowanych dla wyrobów ze szkła zawiera tabela 1.

Ocena zgodności

W zakresie wyrobów ze szkła istnieje kilka procedur wiodących do atestacji tych wyrobów w zależności od zastosowania.

Zastosowanie szkła w budownictwie podzielono na grupy w odniesieniu do wymagań podstawowych Dyrektywy Budowlanej 89/106/EWG, a mianowicie:

. oszklenia szczególnie przeznaczone do zapewnienia odporności ogniowej,

. podlegające wymaganiom dotyczącym reakcji na ogień,

. oszklenie przeznaczone jako pancerne i przeciwwybuchowe,

. oszklenie zabezpieczające przed hałasem i utratą energii cieplnej

Systemy atestacji poszczególnych wyrobów budowlanych określone zostały w decyzjach Komisji Europejskiej i tak: dla wyrobów ze szkła wyznaczono ocenę zgodności wg systemu 1, 3 i 4.

Poszczególne systemy obejmują zadania dla producenta, upoważnionej jednostki certyfikującej i laboratoriów badawczych.

Systemy atestacji zgodności dla wyrobów ze szkła

System 1 - to certyfikacja zgodności wyrobu przez notyfikowaną jednostkę certyfikująca na podstawie określonych zadań producenta:

. wdrożenie systemu zakładowej kontroli produkcji, badanie próbek zgodnie z planem badań i jednostki notyfikowanej:

. wstępnie badanie typu wyrobu, wstępna inspekcja zakładowej kontroli produkcji, ciągły nadzór, ocena i akceptacja zakładowej kontroli produkcji. Podstawę oznakowania symbolem CE stanowi deklaracja zgodności wystawiona przez producenta, której towarzyszy certyfikat zgodności wyrobu. System ten obejmuje:

. szyby przewidziane w zestawach szybowych przeznaczonych do ochrony przed ogniem,

. szyby do zastosowania jako przeszklenia pancerne i przeciwwybuchowe (wszystkie poziomy i klasy).

System 2 - to deklarowanie zgodności wyrobu przez producenta na podstawie zadań dla producenta:

. wstępne badanie typu,

. zakładowej kontroli produkcji,

. badanie próbek zgodnie z ustalonym planem badań i zadań dla jednostki notyfikowanej,

. certyfikacja zakładowej kontroli produkcji na podstawie wstępnej inspekcji zakładu produkcyjnego,

. badania sondażowe próbek pobranych w fabryce.

Podstawę oznaczenia CE wyrobów stanowi deklaracja zgodności sporządzona przez producenta. System ten nie obejmuje wyrobów ze szkła.

System 3 - to deklarowanie zgodności wyrobu przez producenta na podstawie zadań dla producenta:

. zakładowa kontrola produkcji i notyfikowanego laboratorium:

. wstępne badanie typu wyrobu.

Podstawą oznakowania wyrobów znakiem CE stanowi deklaracja zgodności wystawiana przez producenta.

System ten obejmuje szyby do zastosowań podlegających przepisom dotyczącym odporności na ogień zewnętrzny i/lub oszczędności energii lub zmniejszenie hałasu, oraz do innych zastosowań narażonych na niebezpieczeństwa związane z ''bezpieczeństwem użytkowania'' i podlegających tym przepisom.

System 4 – to deklarowanie zgodności wyrobu na podstawie zadań producenta:

. wstępne badanie typu wyrobu i zakładowa kontrola produkcji.

Podstawą oznaczania wyrobów znakiem CE stanowi deklaracja zgodności wystawiana przez producenta.

System obejmuje: szyby do zastosowań innych niż określone powyżej (np. szyby zespolone do instalowania w budynkach i konstrukcjach takich jak: okna, ściany osłonowe, dachy i ściany działowe). System oceny zgodności właściwy dla danego wyrobu wskazany jest w zharmonizowanej normie lub aprobacie technicznej wyrobu.

Analiza zharmonizowanych norm europejskich na szkło budowlane wskazuje, że dla wyrobów o podstawowym powszechnym zastosowaniu przewiduje się ocenę zgodności wg systemu 4.

Do oceny zgodności producent może przyjąć system o zwiększonych wymaganiach np.: system 2 zamiast 3 lub 4, nie może natomiast zastosować systemu o niższych wymaganiach np. 4 zamiast 3. Nie może też zrezygnować z elementów oceny zgodności przypisanych do wymaganego systemu, jeżeli system o zwiększonych wymaganiach ich nie obejmuje np.: badań typu wyrobu w akredytowanym laboratorium obowiązującym w systemie 3 przy poddaniu się dobrowolnej certyfikacji zakładowej kontroli produkcji w systemie 2.

Każdy z systemów atestacji wymaga posiadania przez producenta Zakładowej Kontroli Produkcji opartej o planowanie i realizację badań jakości na etapie sprawdzania surowców i materiałów, kontroli i badań podczas produkcji, badań wyrobów gotowych, oraz przeprowadzenia wstępnego badania typu wyrobów.

| Tabela 1. Wykaz norm zharmonizowanych dla wyrobów ze szkła |

|

Wstępne badania typu wyrobu

Wstępne badania typu wyrobu wykonywane jest tylko raz – na początku procedury atestacji zgodności przy ustalaniu charakterystyki wyrobu. Wszystkie deklarowane przez producenta właściwości użytkowe powinny być przedmiotem wstępnych badań typu. Istnieje możliwość wykorzystania wcześniej przeprowadzonych badań typu pod warunkiem, że dotyczą tego samego wyrobu, tych samych cech, tej samej lub surowszej niż przewiduje specyfikacja techniczna metody badania.

W sytuacji kiedy producent posiada więcej niż jedną linię produkcyjną oraz/lub zakład produkcyjny to w celu ograniczenia wykonywania wstępnych badań typu powinien:

. opracować dokumentację techniczną wyrobu, uwzględniając wszystkie linie oraz/lub wszystkie zakłady,

. stworzyć bezpośrednią zależność pomiędzy kontrolą produkcji, wstępnymi badania typu, oraz stałym nadzorem prowadzonym w ramach auditu wewnętrznego,

. posiadać osobę odpowiedzialną za zagwarantowanie zgodności wyrobu w oparciu o:

. spójny system zakładowej kontroli produkcji we wszystkich zakładach i/lub na wszystkich liniach,

. uzyskać dowody na to, że wyrób jest zgodny w odniesieniu posiadanych przez niego właściwości, jak również właściwości zamierzonych.

Zakładowa Kontrola Produkcji

Jest to stała wewnętrzna kontrola produkcji wykonywana przez producenta. Prawidłowo zorganizowana i realizowana stanowi podstawowy warunek w ocenie zgodności wyrobów budowlanych i oznakowanie ich znakiem CE.

. ustala działania i środki umożliwiające producentom utrzymywanie i kontrolę zgodności z ustaleniami technicznymi,

. jest środkiem za pomocą, którego producent zapewnia zgodność wyrobów wprowadzonych do obrotu z ustaleniami technicznymi,

. jest środkiem, za pomocą którego producent zapewnia, że deklarowane na podstawie wstępnego badania typu właściwości użytkowe wyrobu zachowują ważność w stosunku do produkowanych wyrobów.

System zakładowej kontroli produkcji powinien:

. być dostosowany do poziomu wymagań użytkowych, jakie wyrób ma osiągnąć,

. być dostosowany do procesu produkcyjnego,

. uwzględniać stopień automatyzacji linii produkcyjnej,

. uwzględniać rodzaj urządzeń produkcyjnych i kontrolnych,

. być udokumentowany.

Wdrożenie systemu zakładowej kontroli produkcji można osiągnąć poprzez;

. nadzór i badania surowców,

. kontrole i badania prowadzone podczas produkcji,

. sprawdzenie i badanie wyrobów gotowych,

. nadzór nad przyrządami pomiarowymi,

. nadzór nad urządzeniami produkcyjnymi

System zakładowej kontroli produkcji powinien określać:

. odpowiedzialność, uprawnienia i wzajemne zależności personelu, który zarządza, wykonuje i kontroluje prace mające wpływ na jakość,

. procedury związane z działaniem zakładowej kontroli produkcji, niezbędne do wykonania zgodności wyrobu na odpowiednich etapach jego produkcji,

. procedury szkolenia personelu, którego działania mają wpływ na jakość prac postępowania z reklamacjami.

Zadania i zakresy odpowiedzialności

. powinny być udokumentowane, dokumentacja powinna być uaktualniana,

. w każdym zakładzie produkcyjnym należy wyznaczyć osobę odpowiedzialną za zarządzanie i nadzór nad procedurami zakładowej kontroli produkcji,

. zapewnienie, że wymagania te są wdrożone i utrzymywane.

Procedury związane z działaniem zakładowej kontroli produkcji powinny obejmować następujące działania:

. wyszczególnienie i wymagania dla surowców oraz zasady ich odbioru,

. nadzór nad procesem produkcyjnym,

. kontrole i badania wykonywane na każdym etapie produkcji oraz ich częstotliwość,

. zakres oraz częstotliwość kontroli i badań wyrobów gotowych,

. postępowanie z wyrobem niezgodnym z wymaganiami,

. zapewnienie identyfikowalności wyrobów,

. nadzór nad wyposażeniem kontrolno–pomiarowym,

. postępowanie z wyrobem gotowym, przechowywanie, pakowanie, znakowanie i etykietowanie.

Surowce i materiały do produkcji

Producent powinien zapewnić, że surowce zostaną zastosowane dopiero po zweryfikowaniu ich zgodności z określonymi wymaganiami.

Procedury odbioru powinny określać:

. kontrolowane właściwości,

. metody oraz częstotliwość kontroli,

. zasady zwalniania dostaw surowców do produkcji,

. osoby odpowiedzialne za ich wykonanie.

Przy ustalaniu sposobów kontroli należy uwzględnić kontrolę przeprowadzoną przez dostawców i udokumentowane dowody zgodności.

Proces produkcji

Producent powinien nadzorować proces produkcji i prowadzić kontrole i badania. W związku z tym powinien podjąć następujące działania:

. zdefiniować charakterystyczne etapy procesu produkcji,

. określić rodzaj i częstotliwość badań międzyoperacyjnych prowadzonych w czasie produkcji oraz przyrządy pomiarowe niezbędne do ich wykonania,

. określić działania jakie należy podjąć, gdy określone wartości kontrolne lub kryteria oceny nie są osiągane,

. ustalić zasady nadzoru nad wyposażeniem do produkcji

oraz urządzeniami do kontroli procesu i badań międzyoperacyjnych.

Badania wyrobu gotowego

Producent powinien regularnie badać wyroby gotowe. Badania te powinny być wykonywane w zakresie zgodnym z wymaganiami i metodami ustalonymi w specyfikacji technicznej.

Wyniki z prowadzonych badań powinny być rejestrowane, a zapisy dostępne i powinny zawierać co najmniej:

. nazwę (identyfikację wyrobu),

. datę produkcji,

. badane właściwości i dla każdej właściwości podanie metody badania,

. wyniki badania i ocenę zgodności z wymaganiami dokumentu odniesienia,

. identyfikację i podpis osoby przeprowadzającej badania.

W przypadku gdy wyroby nie spełniają wymagań, producent powinien podjąć niezbędne działania korygujące, przewidziane w systemie zakładowej kontroli produkcji np.: przeprowadzenie kolejnych badań, wprowadzenie zmian w procesie produkcji, odrzucenie lub naprawa wyrobu.

Postępowanie z wyrobem niezgodnym z wymaganiami

Powinny być ustanowione procedury postępowania z wyrobami, które są niezgodne z wymaganiami i powinny określać co najmniej:

. sposób oznakowania i odizolowania tych wyrobów,

. sposób udokumentowania wady i oceny braku zgodności z wymaganiami,

. działania w celu wyeliminowania stwierdzonych niezgodności oraz podjęcie działań korygujących,

. odpowiedzialność i uprawnienia dotyczące sposobu postępowania z wyrobem niezgodnym.

Po usunięciu przyczyny niezgodności należy powtórzyć zakwestionowane badanie, aby uzyskać dowód, że wady wyrobu zostały usunięte.

Z wymienionych działań powinny być prowadzone zapisy.

Identyfikowalność wyrobów

Poszczególne wyroby lub partie wyrobów i związane z nimi szczegóły produkcyjne i badania powinny być możliwe do identyfikacji i odtworzenia.

Wyposażenie kontrolno-pomiarowe

Producent powinien ustanowić procedury nadzorowania wyposażenia do kontroli pomiarów i badań, które posiada wpływ na deklarowane wartości.

Procedury te powinny obejmować:

. wzorcowanie i sprawdzanie wyposażenia,

. identyfikowanie wyposażenia, w celu wykonania jego statusu wzorcowania lub sprawdzania,

. postępowanie z wyposażeniem uszkodzonym,

. sposoby obsługi wyposażenia,

. prowadzenie zapisów dotyczących wyposażenia, w tym zapisów wzorcowania i sprawdzania.

Ponadto producent powinien:

. określić pomiary i badania, które należy wykonać, aby wyrób spełniał założone wymagania,

. określić wyposażenie do pomiarów i badań oraz prowadzić rejestr posiadanego wyposażenia,

. opracować harmonogram wzorcowania i sprawdzania,

. wzorcować i sprawdzać wyposażenie zgodnie z harmonogramem,

. identyfikować wyposażenie w celu wykazania jego statusu wzorcowania lub sprawdzania,

. zapewnić i monitorować warunki środowiskowe do przeprowadzenia pomiarów i badań,

. ocenić ważność poprzednich wyników kontroli i badań, jeżeli okaże się, że wyposażenie utraciło wymagane własności metrologiczne.

Sposób wzorcowania powinien zapewnić możliwość odniesienia wyniku pomiaru do wzorca państwowego. Jeżeli takie wzorce nie istnieją, należy udokumentować podstawę stosowaną do wewnętrznych sprawdzeń i wzorcowań.

Wzorce powinny mieć aktualne świadectwa, wystawione przez akredytowane laboratoria lub przez laboratoria Głównego Urzędu Miar. Wzorcowanie może być przeprowadzone w upoważnionych laboratoriach pomiarowych. Z ww. działań powinny być prowadzone zapisy.

Pakowanie i magazynowanie wyrobów

Producent powinien:

. określić sposób postępowania z wyrobem gotowym, sposób jego pakowania, zabezpieczania i dostarczania do odbiorcy, w celu zapobieżenia uszkodzenia lub jego zniszczenia,

. kontrolować procesy pakowania i oznakowania wyrobu,

. prowadzić i dokumentować okresową ocenę stanu przechowywanego wyrobu, w celu wykrycia ewentualnych zniszczeń.

Szkolenie personelu

Producent powinien ustanowić procedury szkolenia oraz zapewnić szkolenie personelu, którego działania mają wpływ na jakość. Zapisy ze szkoleń powinny być prowadzone na bieżąco i przechowywane.

Reklamacje

Producent jest zobowiązany do:

. podejmowania odpowiednich działań w związku z reklamacjami dotyczącymi zgodności wyrobu z wymaganiami dokumentów odniesienia,

. prowadzenia i przechowywania zapisów dotyczących reklamacji.

Zapisy

Zapisy dokumentujące prowadzenie zakładowej kontroli produkcji powinny być określane w procedurze, datowane i parafowane przez osobę zobowiązaną do ich prowadzenia.

Producent powinien ustalić:

. sposób przechowywania zapisów,

. czas przechowywania, jeśli nie został określony w specyfikacji technicznej.

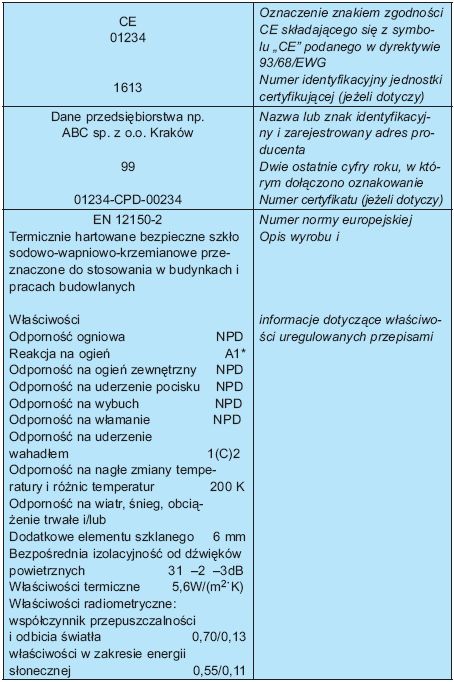

| Tabela 2. Przykład informacji dotyczących oznakowania CE dla termicznie hartowanego bezpiecznego szkła sodowo-wapniowokrzemianiowego w systemie atestacji 1. |

|

Opis wyrobu (charakterystyka wyrobu)

Każdy producent zobowiązany jest do wykonania opisu typu swoich wyrobów z uwzględnieniem przewidywanego zastosowania i spełnienia wymagań podstawowych w danym obiekcie budowlanym.

Za przygotowanie charakterystyki wyrobu odpowiedzialny jest producent. Opis typu wyrobu będzie ujawniany według uznania producenta, oprócz przypadków, wymaganych przepisami.

Opis typu wyrobu powinien zawierać część normatywną oraz może zawierać część informacyjną jeśli producent przewiduje dalszy rozwój wyrobu.

Właściwości wyrobu

Producent powinien określić właściwości ogólne i użytkowe, które zamierza deklarować oraz odnieść się do wymagań odpowiednich norm.

Znakowanie wyrobu

Wyroby powinny być znakowane zgodnie z wymaganiami specyfikacji technicznych.

| Wzór europejskiej deklaracji zgodności.

EUROPEJSKA DEKLARACJA ZGODNOŚCI (wg Dz. U. Nr 195 poz.2011 z 2004 r.) |

.

Deklaracja zgodności

Na podstawie przeprowadzonej oceny zgodności, wg. systemu przewidzianego dla danego wyrobu, producent lub jego upoważniony przedstawiciel wystawia deklarację zgodności, która powinna zawierać następujące informacje:

. nazwę i adres producenta lub jego upoważnionego przedstawiciela (jeśli występuje),

. identyfikację wyrobu oraz kopię informacji towarzyszących znakowi CE,

. zastosowanie wyrobu,

. numer normy z którą wyrób jest zgodny,

. datę wystawienia deklaracji zgodności,

. nazwę, adres i numer jednostki notyfikowanej, jeśli była zaangażowana w procedurę oceny zgodności,

. nazwę i adres notyfikowanego laboratorium, jeśli była zaangażowana w procedurę oceny zgodności,

. certyfikat zgodności (jeśli producent posiada),

. nazwisko i stanowisko osoby uprawnionej do podpisania deklaracji w imieniu producenta lub jego upoważnionego przedstawiciela.

Znakowanie CE

Oznakowanie CE powinno być umieszczony na wyrobie lub gdy jest to niemożliwe, na etykiecie, opakowaniu lub na towarzyszących dokumentach handlowych.

Oznakowaniu CE powinny towarzyszyć następujące informacje:

. numer identyfikacyjny jednostki certyfikującej (jedynie dla wyrobów w systemie 1),

. nazwa lub znak identyfikacyjny i siedziba producenta,

. dwie ostatnie cyfry roku, w którym oznakowano wyrób,

. numer certyfikatu zgodności WE lub certyfikatu zakładowej kontroli produkcji (jeżeli ma zastosowanie),

. numer normy,

. opis wyrobu: nazwa, wymiary, przewidziane zastosowanie,

. zadeklarowane właściwości użytkowe: poziom lub klasa,

Podsumowanie

Przytoczone informacje sporządzane w oparciu o przepisy regulujące wprowadzanie wyrobów budowlanych do obrotu, wskazują, że nie można tak po prostu produkować i sprzedawać wyrobów bez zapewnienia kontroli ich produkcji, odbioru, pakowania czy magazynowania.

Nowy wzór deklaracji zgodności gwarantuje, że osoba kontrolująca natychmiast oceni na jej podstawie wymagania dotyczące wyrobu (wymagany system oceny zgodności) oraz stopień ich spełnienia przez producenta.

Zakładowa kontrola produkcji jest nowym elementem systemu oceny zgodności wyrobów budowlanych. Dla wielu firm, szczególnie z wieloletnią tradycją nie jest to nowy element, gdyż kontrola produkcji była zawsze wymagania oraz prowadzona w mniejszym lub większym zakresie. Zmieniają się tylko metody i podstawy normatywne kontroli, badań, czy odbioru wyrobów.

Natomiast dla wielu nowych, szczególnie mniejszych producentów zakładowa kontrola produkcji jest nowym wyzwaniem, tym bardziej, że łatwiej go wdrożyć w firmie, która ma doświadczoną załogę, wyspecjalizowane jednostki organizacyjne, czy laboratorium zakładowe oraz wyposażenie pomiarowe, trudniej zaś w kilkuosobowej firmie, bez doświadczenia w kontroli jakości i bez odpowiedniego oprzyrządowania.

Alicja Papier

ISiC Warszawa

więcej informacji: Świat Szkła 7-8/2006