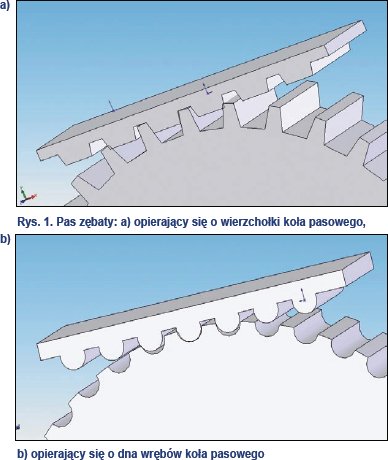

Można wyróżnić szereg parametrów istotnych dla sprzężenia pasa z kołami. Należy do nich zaliczyć: kształt pasa i kół, stan powierzchni, beczułkowatości, bicia oraz równoległości wałów. Istotny wpływ na sprzężenie w przekładni z pasem klinowym i zębatym ma kształt pasa i koła. Stan powierzchni oraz niektóre cechy konstrukcyjne są często ignorowane. Zwraca się natomiast uwagę na osadzenie kół na wałach. Rozwiązania uniwersalne, jak tuleje osadcze, rozprężne lub zaciskowe znacznie poprawiają powtarzalność mocowania kół, jednak związane są z innym problemem, współpracy elementów osiowo-symetrycznych. Problemy konstrukcji pasowych kół zębatych obejmują takie same obszary, jak w pozostałych typach przekładni. Prowadzenie pasa na kołach zazwyczaj realizowane jest poprzez tarcze brzegowe na kołach lub specjalne ukształtowanie strony bieżnej. Nie występują w tej grupie przekładni koła baryłkowe. Przekładnie te charakteryzuje wysoka sprawność. Możliwe jest realizowanie przekładni ze zmiennym i niejednorodnym przełożeniem. Aby zapewnić poprawne sprzężenie pasa z kołami konieczne jest uwzględnienie właściwości mechanicznych pasa oraz zmian kształtu zębów spowodowanych zginaniem i naciskiem pasa na koła. Swobodne zginanie pasa pozwala zaobserwować zmianę kształtu zębów w strefie zginanej. Materiał ściskany poniżej warstwy nośnej wypychany jest do wewnątrz zębów i w zależności od ich typu widoczna jest zmiana ich podstawowych parametrów. W przypadku zębów trapezowych można zaobserwować wyraźne zaokrąglenie powierzchni bocznych i wierzchołka. Pas zębaty w chwili sprzęgania z kołem pasowym jest wyprostowany, zginanie następuje dopiero na łuku opasania. W sprzężeniu z kołem materiał pasa jest ściskany pomiędzy warstwą nośną a powierzchnią koła. Dlatego też koła pasowe powinny uwzględniać zmianę kształtu zęba pasa na łuku opasania, inaczej niż w przypadku pasów opierających się o wierzchołki zębów kół i pasów opierających się o dna wrębów kół.

Problemy konstrukcji pasowych kół zębatych obejmują takie same obszary, jak w pozostałych typach przekładni. Prowadzenie pasa na kołach zazwyczaj realizowane jest poprzez tarcze brzegowe na kołach lub specjalne ukształtowanie strony bieżnej. Nie występują w tej grupie przekładni koła baryłkowe. Przekładnie te charakteryzuje wysoka sprawność. Możliwe jest realizowanie przekładni ze zmiennym i niejednorodnym przełożeniem. Aby zapewnić poprawne sprzężenie pasa z kołami konieczne jest uwzględnienie właściwości mechanicznych pasa oraz zmian kształtu zębów spowodowanych zginaniem i naciskiem pasa na koła. Swobodne zginanie pasa pozwala zaobserwować zmianę kształtu zębów w strefie zginanej. Materiał ściskany poniżej warstwy nośnej wypychany jest do wewnątrz zębów i w zależności od ich typu widoczna jest zmiana ich podstawowych parametrów. W przypadku zębów trapezowych można zaobserwować wyraźne zaokrąglenie powierzchni bocznych i wierzchołka. Pas zębaty w chwili sprzęgania z kołem pasowym jest wyprostowany, zginanie następuje dopiero na łuku opasania. W sprzężeniu z kołem materiał pasa jest ściskany pomiędzy warstwą nośną a powierzchnią koła. Dlatego też koła pasowe powinny uwzględniać zmianę kształtu zęba pasa na łuku opasania, inaczej niż w przypadku pasów opierających się o wierzchołki zębów kół i pasów opierających się o dna wrębów kół.

W przekładniach opierających się o wierzchołki zębów ściskana jest niewielka warstwa materiału pasa i przypadek ten jest podobny do swobodnego zginania. Spośród parametrów określających cechy charakterystyczne zęba pasa, istotnej zmianie ulega współczynnik zaokrąglenia zęba. Pozostałe cechy, jak współczynnik objętości, wysokości i powierzchni zęba, również ulegają nieznacznej zmianie, nie ma to jednak wpływu na sprzężenie w przekładni. Kształt wrębu koła pasowego nie ma wpływu na zmianę kształtu zęba pasa. Wypychanie materiału w centralnej części zęba i zaokrąglanie boków powoduje pogorszenie sytuacji w stopie zęba. Bardziej narażona jest ona na działanie efektu karbu, co pogarsza jeszcze opadanie zęba pasa w głąb wrębu koła. Niektórzy producenci kół dodatkowo zalecają zwiększenie kąta pomiędzy bokami sąsiednich zębów w stosunku do kąta rozwarcia boków zęba pasa. W przypadku pasa typu T10 różnica ta wynosi 10% i niedokładność w tym zakresie jest często spotykana, co jednak nie wpływa na trwałość przekładni. Uwzględnia to częściowo zmianę kształtu zęba na skutek zginania i poprawia zazębianie z pasami w trakcie eksploatacji. W przekładniach mających taki charakter współpracy pasa z kołami istotne jest zachowanie dokładności średnicy wierzchołków i podziałki kół. W związku z odkształceniem się pasa w strefie pomiędzy warstwą nośną a powierzchnią oparcia o koła zaleca się zwiększenie średnicy wierzchołków koła.

Analizując zmianę kształtu zębów pasów opierających się o dna wrębów kół należy wyróżnić trzy grupy tego rodzaju pasów. Pasy o zębach trapezowych i ewolwentowych z łysinką, pasy o zębach zaokrąglonych oraz pasy o specjalnie ukształtowanym wierzchołku zęba. Pasy posiadające płaski wierzchołek zęba opierają się o powierzchnię, której zaokrąglenie odpowiada średnicy stóp zębów. Materiał pasa ściskany jest pomiędzy powierzchnią wrębu i warstwą nośną zaokrągloną promieniem, które są fragmentami dwóch współosiowych walców . Promienie tych walców maleją wraz ze zmniejszaniem średnicy koła. Uważa się, że zaokrąglone promieniem dno wrębu wpływa na ograniczenie efektu wieloboku, jednak płaskie ukształtowanie dna wrębu lepiej wpływałoby na ułożenie łańcuchów polimeru w zębie pasa. To ukształtowanie może być zmieniane bez dużego nakładu kosztów. Można pochylić powierzchnię dna wrębu lub tak ukształtować, aby ząb był bardziej ściśnięty po stronie przenoszącej obciążenia na kole czynnym. Na kole czynnym ząb pasa przesuwa się po boku zęba koła i takie ukształtowanie skróciłoby drogę tarcia. Na kole biernym są koła „odchyla się“ od zęba pasa i nie utrudniałoby to przebiegu procesu wysprzęgania. Problemem kształtowania kół pasowych było błędne przyjmowanie właściwości mechanicznych pasów. Nie dostrzega się różnego sposobu współpracy pasa z kołami czynnymi i biernymi. W przypadku przekładni z dwoma kołami, warunki panujące na łukach opasania przyjmowano jako symetryczne. Dlatego też wszystkie profile zębów prostych kół są także symetryczne. Można to tłumaczyć tym, że koła mogą się poruszać w różnych kierunkach. Jest to tylko częściową prawdą, gdyż zmiana funkcji koła z napędzanego na napędzane powoduje zmianę warunków panujących na łuku opasania i strefach sprzęgania i wyprzęgania. Podobnie jak w przypadku opon samochodowych, także w przypadku kół pasowych należy podkreślić, że aby uzyskać optymalne warunki współpracy pasa i koła należy zaprojektować koła przystosowane do kierunku działania. Koła o zębach prostych symetrycznych nadal będą stosowane w napędach rewersyjnych, jednak w tych przypadkach rzadko obciążenia dla obu kierunków ruchu są takie same.

Problem ten dotyczy także pasów o zębach zaokrąglonych i ewolwentowych, przy czym w tym przypadku podejmowane są próby takiego kształtowania zębów pasów aby mogły one współpracować zarówno z kołami o zębach STD jak i HTD. Uniwersalność jest tylko jednym z kierunków poszukiwań nowych konstrukcji. Innym jest poszukiwanie optymalnej współpracy i przykładem tego mogą być koła o profilu zęba CTD czy też POLYCHAIN. Ukształtowanie zęba pasa tak, aby opierając się o dno wrębu koła powodował właściwy układ nacisków w zębie pasa można przedstawić na przykładzie pasów RPP opierających się o koło HTD i STD. Konstrukcja zęba pasa, która miała na celu uelastycznienie wierzchołka zęba pasa w celu poprawy sprzęgania z kołem, przyniosła pozytywny efekt dla trwałości pasa poprzez zmianę sposobu oparcia o koła. Wprowadzenie w tym przypadku asymetrycznie ukształtowanego dna wrębu poprawiłoby warunki sprzężenia.

Badania eksploatacyjne przekładni pasowych wskazują na różne formy zużywania się wszystkich elementów składowych przekładni. Produkty tego procesu mogą przenikać do otoczenia procesu technologicznego, jak również być niebezpieczne dla użytkowników maszyn. Zużycie objętościowe wynika ze zjawisk tarcia, związanych zarówno ze sprzężeniem pasa z kołem, jak również koniecznością utrzymania pasa we właściwym położeniu na kole.Pozostawanie pasa na bieżni nie stanowi problemu w przekładniach z pasami okrągłymi, klinowymi, wieloklinowymi i wielokątnymi. Problem ten wymagał rozwiązania w przekładniach z pasami płaskimi i zębatymi. Wyróżnić można trzy konstrukcje, z których każda stanowi rozwiązanie tego problemu, są one jednak dopasowane do określonych warunków eksploatacyjnych w przekładni. Wykonanie koła pasowego w kształcie baryłki powoduje powstanie różnych prędkości liniowych na powierzchni koła. Punkty styku na powierzchni o większej średnicy poruszają się z większą prędkości co powoduje, że pas wciągany jest zawsze na środek koła. Specjalne ukształtowanie strony bieżnej, np. poprzez zastosowanie klina prowadzącego pozwala usytuować pas na kole w oparciu o specjalnie wykonany rowek. Jest to dobre rozwiązanie dla pasów poruszających się z małą prędkością liniową, na kołach o średnicy nie powodującej nadmiernego zginania pasa z klinem. Można także zastosować na kołach tarcze brzegowe lub listwy prowadzące pas, jednak to rozwiązanie powoduje często mechaniczne zniszczenie pasa. W przypadku pasów poruszających się wolno, wykorzystywanych w sterowaniu, można spotkać automatyczne systemy regulacji. Systemy te stosowane są w konstrukcjach przekładni, gdzie koszt oprzyrządowania nie jest znaczący w porównaniu z kosztem całego urządzenia.

W klasycznych pasach zębatych zużycie objętościowe następuje w obszarze kontaktu pasa z kołem, czyli we wrębie pasa i na boku zęba. Zużycie boku zęba powoduje przenoszenie obciążenia na kolejne zęby na łuku opasania. Wielkość odkształcenia pozostaje podobna, natomiast maleje sprawność przekładni. Ubytek i odkształcenie materiału w wrębie pasa powoduje obniżenie położenia warstwy nośnej pasa nad kołem a tym samym zmniejszenie jego podziałki. Podobny skutek przynosi starcie wierzchołków zębów. W eksploatacji ulegają zmianie wartości parametrów opisujących cechy geometryczne zębów. Klasyczny sposób oparcia pasa wpływa na zmęczenie kordu tzw. efektem „wieloboku”. Zmianie ulega również kształt zębów oraz powierzchnia kół pasowych. Nadmierne zużycie zębów oraz zmniejszenie podziałki połączone z dyssypacją energii wiązań wewnętrznych w pasie powoduje powstanie szczelin w stopie zęba. Powstaje niebezpieczeństwo wypadnięcia zębów, wówczas twardy kord może zniszczyć koło pasowe.

Duży wpływ na osiadanie pasa we wrębach ma dyssypacja enegii materiału pasa. Z tego też powodu zmianie ulegają wartości parametrów określających cechy geometryczne zębów. Zużycie objętościowe występuje w niewielkim stopniu w głowie zęba pasa. Jest ono spowodowane tarciem o dna wrębów oraz procesem sprzęgania pasa z kołem. W trakcie eksploatacji pogorszeniu ulega stan powierzchni kół, co ma wpływ na zużycie objętościowe pasa oraz straty enegrii spowodowane tarciem zewnętrznym. Parametry sprzężenia w trakcie eksploatacji pozostają stabilne do momentu zmiany sposobu oparcia pasa o koła na skutek zużycia. Ząb pasa ulega stopniowemu „rozprężeniu” i naciskany jest tylko na powierzchnie boczne. Tak ukierunkowana siła powoduje przekroczenie sił van der Wallsa, wiążących łańcuchy poliuretanu i w stopie zęba powstają szczeliny. W tego rodzaju przekładniach stan techniczny kół odgrywa ogromne znaczenie dla trwałości przekładni. Koła wykonane z materiałów nieodpornych na ścieranie powinny być wymieniane razem z pasem. Przykład pomiarów kół pasowych wykonanych z aluminium pozwala zaobserwować zmiany kształtu zębów oraz pogorszenie stanu powierzchni po 10 tys godzin pracy z prędkością 1450 obr./min. Zmiana średnicy stóp o dziesiętne części milimetra nie pozwala na dalszą eksploatację. Producenci tego rodzaju przekładni pozostawiają przestrzeń pomiędzy wierzchołkiem zęba koła a dnem wrębu pasa od jednej do kilku dziesiętnych milimetra. Dlatego też często pas zębaty o nie zauważalnym zużyciu należy wymienić, gdyż w stopie zęba występują już szczeliny.

Problemem producentów jest odpowiednia konstrukcja pasa uwzględniająca właściwości polimerów stosowanych w produkcji pasów. Wewnętrzne tarcie wewnątrz skręcanych zębów powoduje dyssypację znacznej części energii. Wzrost temperatury wpływa negatywnie na właściwości mechaniczne materiału, co powoduje pogorszenie jakości sprzężenia w centralnej części pasa. Materiał w podwyższonej temperaturze ulega większym odkształceniom, spowodowanym zarówno zaciskiem jak i zginaniem. Problemy odkształcenia zębów próbuje się rozwiązywać stosując włókna kompozytowe w zębach, tkaniny pokrywające lub wyłączając centralną część pasa ze sprzężenia kształtowego stosując klin prowadzący, jak w przypadku pasów typu BATK. I jak na producentów pasów zębatych przystało, w tym ostatnim przypadku nie uwzględnia się problemu zginania pasa klinowego na łuku opasania koła. I tu dochodzi do znacznej deformacji, gdyż cały klin umieszczony jest poniżej warstwy nośnej i poddany jest naprężeniom ściskającym. Częściowo problem ten rozwiązywany jest poprzez zwiększenie luzu pomiędzy zębami pasa i koła, pogarsza to jednak warunki sprzężenia. W efekcie pasy o zębach nierównomiernie rozmieszczonych na szerokości nie przenoszą dużo większych momentów obrotowych. Przekładnie tego typu pracują emitując mniejszy hałas. Dzięki zwiększeniu współczynnika porycia w procesie sprzęgania bierze udział jednocześnie większa liczba zębów i nie dochodzi do uderzania głów zębów pasa o głowy zębów koła.

WHM POLSKA Sp. z o.o.

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne