W procesie przetwórstwa szkła możemy rozróżnić kilka jego etapów:

- rozkrój formatek z tafli,

- obróbkę szlifierską – frezowanie i wiercenie,

- obróbkę termiczną szkła – hartowanie, gięcie,

- zdobienie powierzchni – malowanie, piaskowanie, grawerowanie.

Na efekt końcowy w postaci gotowego wyrobu mają wpływ wszystkie etapy przetwarzania. Jednak tylko niektóre mają duży wpływ na pozostałe, jak np. rozkrój szkła, który powinien być maksymalnie efektywny.

Główne przyczyny złej jakości obrabianego szkła

Firmy podejmują działania organizacyjne mające na celu zwiększenie jakości oraz obniżenie kosztów tego procesu. Często jednak zapominają, że prostszym działaniem będzie jego obserwacja.

Szkło jest materiałem podatnym na wszelkiego rodzaju uszkodzenia. Każda wada eliminuje końcowy wyrób czy to poprzez ograniczenie jego walorów użytkowych, czy też obniżenie walorów estetycznych.

Przyczyny:

- jedno drobne uszkodzenie krawędzi powoduje uszkodzenie gotowego wyrobu,

- porysowana powierzchnia,

- gorsza jakość krawędzi,

- zmniejszenie wytrzymałości krawędzi,

- pęknięcia szkła w procesie obróbki termicznej, podczas hartowania,

- znacznie większe zużycie narzędzi do obróbki krawędzi,

- zwiększenie ilości poprawek.

Skutki:

- zwiększenie kosztów produkcji,

- zmniejszenie zysku,

- niższa jakość produktu,

- zwiększenie czasu pracy maszyn.

Gdzie zatem szukać możliwości poprawy efektywności procesu rozkroju szkła?

Należy zacząć od analizy aktualnie używanych komponentów do rozkroju szkła, takich jak:

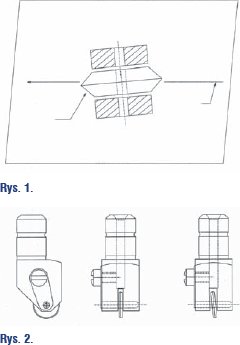

- głowiczka mocująca oprawkę (pillar post),

- oprawka kółeczka,

- kółeczko i oś.

Po pierwsze, należy sprawdzić, czy wewnętrzna średnica otworu mocującego głowiczkę nie jest zużyta lub uszkodzona. Może to powodować nieliniowe ustawienie kółeczka w stosunku do kierunku cięcia. Oprawka kółeczka, a tym samym samo kółeczko, powinny być ustawione w jednej linii. W przypadku, gdy oprawka jest ustawiona pod kątem, kółeczko będzie wykonywać złej jakości rysę, złą jakość szczeliny i w ten sposób wpłynie na bardzo niską jakość krawędzi po wyłamaniu.

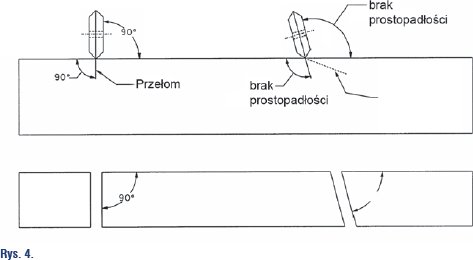

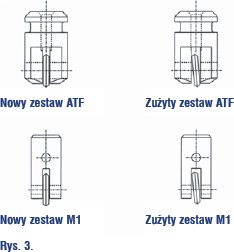

Po drugie, należy sprawdzić prostopadłość kółeczka do powierzchni krojonego szkła. Teoretycznie przy założeniu nowego kółeczka mamy zachowaną prostopadłość, natomiast w przypadku zużytego kółeczka już nie (rys. 2, 4).

Takie warunki pracy kółeczka mają negatywny wpływ na szczelinę oraz wyłamanie szkła, a w rezultacie na jakość i wytrzymałość krawędzi. Dodatkowo żywotność kółeczka jest niska.

Brak prostopadłości może być spowodowany przez wyrobienie się otworów mocujących oś w oprawce. Często zdarza się, że podczas wymiany kółeczka na nowe używamy zużytej oprawki. To może powodować, że kółeczko zmienia swoje położenie w stosunku do płaszczyzny szkła, zależnie od krojonego kształtu. Powoduje mikropęknięcia, wyszczerbienia krawędzi, a tym samym obniżenie jakości krawędzi.

Zwłaszcza skośne pęknięcia są szczególnie szkodliwe, gdyż powodują konieczność szlifowania większego naddatku, jak również powodują utratę stabilności wymiarowej formatki (rys. 3).

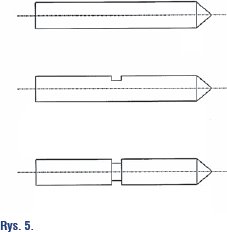

Również użycie starej, zużytej osi przy wymianie kółeczka może powodować podobny skutek (rys. 5).

Zużycie otworu głowiczki tnącej, jak również zużycie osi, czy też otworu kółeczka skutkuje również tym, że kółeczko nie obraca się stabilnie i zmienia swoje położenie w płaszczyźnie pionowej w stosunku do płaszczyzny szkła. Punkt styku jest niestabilny (skaczący), co może powodować w drastycznym przypadku, że linia krojąca staje się przerywana. Oczywiście taki stan rzeczy ma duży wpływ na jakość końcową krawędzi. Właściwa i terminowa wymiana kółeczka, osi oraz oprawki ma duży wpływ na jakość krawędzi szkła po rozłamaniu.

Pożądane efekty w procesie rozkroju szkła

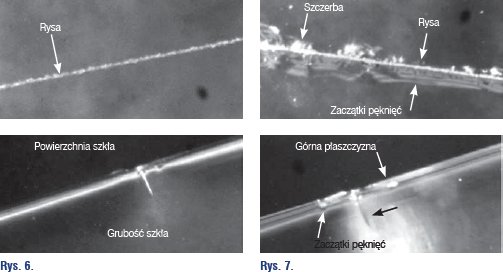

1. Rysa na powierzchni arkusza powinna być pozbawiona drobin szkła. Jakość rysy możemy ocenić po usunięciu warstwy oleju. Powinna być jednorodna i cienka oraz wolna od drobin szkła (rys. 6A, 6B).

Na rys. 7 A i 7 B możemy zobaczyć rysę niewłaściwie wykonaną z wyszczerbieniami bocznymi oraz nierównym pęknięciem wgłębnym po 10-krotnym powiększeniu.

Dwa podstawowe czynniki decydują o właściwym doborze parametrów rozkroju:

- siła cięcia,

- kąt ostrza kółeczka.

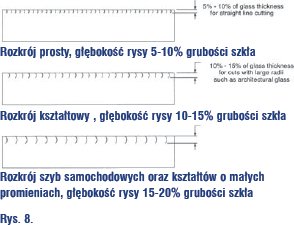

2. Wpływ głębokości rysy na parametry rozkroju

Celem uzyskania dobrego wyłamania szkła musimy uzyskać głębokość rysy odpowiednią do rodzaju krojonych kształtów. Zalecane głębokości rysy, zależnie od rodzaju rozkrawanego szkła pokazuje rys. 8.

Oczywiście, powyższe zalecenia są opracowane na bazie praktycznych doświadczeń. Ważnym jest, aby w razie problemów z jakością obłamania mieć na względzie również możliwość kontroli procesu. Kontrola polega na obserwacji głębokości rysy na małej formatce szkła, za pomocą lupy z podziałką o powiększeniu x10. Obserwując rysę pod światło możemy zobaczyć jak jest głęboka.

3. Miękkie wyłamanie szkła

Ważne jest, aby wyłamanie szkła następowało w krótkim czasie po wykonaniu rysy. Należy pamiętać, że przy braku zastosowania oleju separującego lub też oleju o słabych właściwościach penetracyjnych mogą wystąpić trudności z miękkim i prostym wyłamywaniem.

4. Akceptowalna jakość krawędzi po wyłamaniu

Aby ocenić jakość krawędzi po wyłamaniu możemy zaobserwować:

- jak wygląda przełom po wyłamaniu,

- czy jest prostopadły do powierzchni szkła,

- czy krawędzie po wyłamaniu mają dużo wyszczerbień.

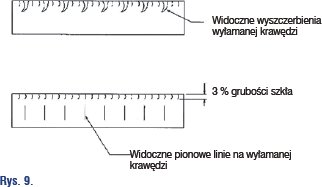

Przy użyciu zbyt dużej siły możemy zaobserwować widoczne głębokie wyszczerbienia krawędzi. Przy zbyt małej sile możemy zaobserwować pionowe linie na krawędzi szkła po wyłamaniu (rys. 9).

Czynniki zmienne mające wpływ na jakość rozkroju

1. Siła cięcia

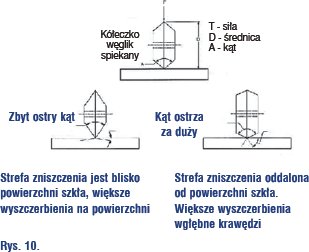

Siła rozkroju ma bliski związek ze średnicą kółeczka oraz kątem ostrza. Średnicę kółeczka oraz kąt ostrza dobieramy zależnie od grubości szkła oraz rodzaju krojonych formatek.

Natomiast siła cięcia kreuje głębokość rysy. Dlatego należy ją dobierać zależnie od krojonego kształtu.

Jeżeli dobrana siła jest zbyt mała, wyłamywanie będzie trudne a płaszczyzna krawędzi po rozkroju nie będzie prostopadła do powierzchni szkła.

Jeżeli siła jest zbyt duża, wtedy rysa będzie wyszczerbiona i będzie dużo cząsteczek szkła niezaabsorbowanych przez olej (rys. 10).

Siłę cięcia jest bardzo łatwo zmienić i często ten parametr jest korygowany. Jednak należy pamiętać, że użycie większej siły niż konieczna ma też negatywny wpływ na zużycie głowiczki, oprawki i kółeczka.

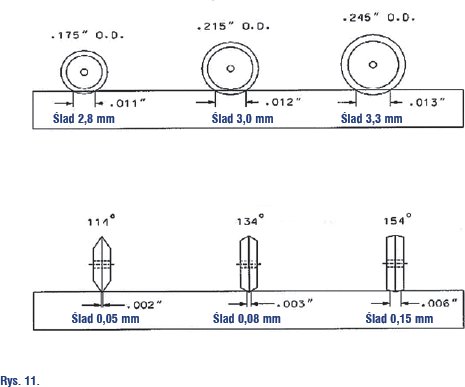

2. Średnica kółeczka

Przy wyborze średnicy kierujemy się głównie grubością szkła oraz tym, czy będziemy kroić formatki o małych promieniach. Cienkie szkło wymaga minimalnej głębokości rysy, stąd zalecana jest mała średnica kółka. Mniejsza średnica kółka pozostawia mniejszy ślad na szkle, a zatem mniej oddziałuje na powierzchnię. Dzięki temu możemy dokładniej wyregulować głębokość rysy.

Szkło grubsze wymaga rysy głębszej i z tego powodu używamy większej siły. Aby nie stosować zbyt dużej siły można użyć większej średnicy kółeczka (uzyskamy podobny efekt).

Przy krojeniu małych promieni mała średnica kółeczka daje mniejszy efekt wyszczerbienia krawędzi przy ruchu kółeczka po promieniu. Zbyt duża średnica kółeczka powoduje efekt „skrobania”, stąd większe wyszczerbienia i więcej cząstek szkła pozostających po przejściu kółeczka. To odbija się negatywnie na jakości końcowej krawędzi szkła po obłamaniu.

3. Kąt ostrza kółeczka

Podstawowym kryterium doboru kąta ostrza jest grubość krojonego szkła. Cienkie szkło wymaga płytkiej rysy, więc mały kąt ostrza będzie odpowiedniejszy. Odwrotnie przy rozkroju szkła grubego.

Przy krojeniu małych promieni zalecane jest zmniejszenie średnicy kółeczka z uwagi na efekt strugania szkła (boczny poślizg), ale musimy wykonać głębszą rysę. Dlatego zwiększana jest siła nacisku poprzez zwiększenie kąta ostrza kółeczka. Oczywiście, jednocześnie musimy zastosować większe siły nacisku narzędzia niż przy krojeniu prostoliniowym. Na rys. 11 pokazane są różnice w wielkości pozostawionego śladu na szkle, zależnie od kąta ostrza.

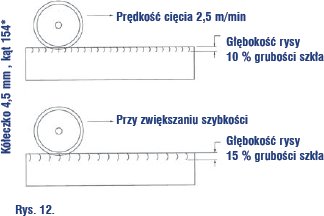

4. Prędkość cięcia

Prędkość cięcia jest parametrem, którego zazwyczaj nie zmienia się często. Jednakże wpływ tego parametru jest istotny na jakość cięcia. Wpływ zmiany prędkości cięcia na rozkrój szkła jest taki sam, jak zmiana siły cięcia.

Podstawową zależnością jest wzrost głębokości rysy przy wzroście prędkości cięcia. Możemy zaobserwować, że zwiększenie prędkości często skutkuje powstawaniem większej ilości okruchów szkła, czasami więcej niż przy zwiększaniu siły krojenia (rys. 12).

5. Czystość powierzchni szkła

W przypadku występowania na powierzchni szkła zabrudzeń, jak np. pozostałości dużej ilości separatorów szkła itp., może występować efekt „skakania” kółeczka. Jeżeli coś takiego się zdarzy, powoduje nierównomierne rysowanie lub też zmienną jakość rysy. Wtedy jedynym rozwiązaniem jest mycie szkła przed rozkrojem.

6. Temperatura krojonego szkła

Udowodniono wpływ temperatury krojonego szkła na jakość rozkroju. Porównując warunki rozkroju szkła, gdzie:

- szkło do rozkroju jest magazynowane w tym samym pomieszczeniu co stół krojący,

- szkło do rozkroju jest magazynowane w innym pomieszczeniu niż linia krojąca,

zauważono różnice w efektach rozkroju pomimi identycznych parametrów procesu.

Przy krojeniu szkła zimnego uzyskiwano przełom krawędzi, który nie był prostopadły do powierzchni. Szczególnie dotyczy to zakładów przetwórczych, które zlokalizowane są w zimnym klimacie, gdzie różnice temperatur na zewnątrz i wewnątrz są duże. W takich sytuacjach przed rozkrojem zaleca się magazynowanie szkło przez 36 do 72 godzin w pomieszczeniu, gdzie szkło ma być krojone.

Innym rozwiązaniem jest zastosowanie myjki szkła przed krojeniem. Wtedy szkło jest podgrzewane wodą z myjki.

7. Sposób odprężania szkła.

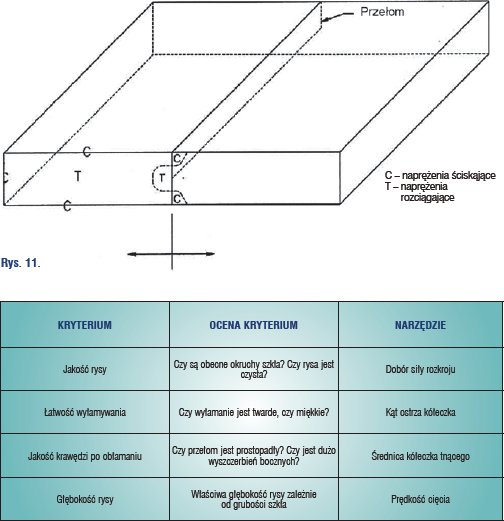

Przy produkcji szkła płaskiego, po uformowaniu, jest ono stopniowo schładzane podczas kontrolowanego procesu chłodzenia. Ma to za zadanie usunięcie naprężeń występujących w szkle. Ponieważ szkło schładza się od zewnętrznych powierzchni do środka, stąd występowanie naprężeń wewnętrznych w środku natomiast ściskających od zewnątrz (rys. 13).

Należy pamiętać, że kółeczko penetruje powierzchnię szkła średnio na grubość 0,0018 mm.

Kombinacja średnicy kółeczka i kąta ostrza, jak też siły krojenia i prędkości powoduje tworzenie pęknięcia wgłębnego. Jeżeli rozkład naprężeń będzie kolidował z głębokością rysy, wtedy mogą wystąpić problemy z uzyskaniem dobrej jakości krawędzi po rozkroju.

8. Oleje do rozkroju

Olej krojący znacząco poprawia jakość rysy, jak również ma istotny wpływ na miękkie łamanie. Rolą oleju jest smarowanie kółeczka oraz osi oraz penetrowanie głębokiej rysy.

Właściwa penetracja rysy zapobiega jej zasklepianiu się, a tym samym daje wystarczający czas aby szkło mogło być wyłamane lekko i z dobrą jakością.

Przy doborze oleju należy zwrócić szczególną uwagę na właściwości penetracyjne, gdyż te mają szczególny wpływ na miękkie łamanie. Wszystkie oleje posiadają właściwości smarujące, jednak nie wszystkie są dobrymi penetratorami.

Kryteria oceny

W chwili obecnej coraz większy udział w rynku szkła płaskiego mają szkła powłokowe. Powłoki wykonywane na powierzchni szkła mają różną grubość, jak również różną twardość. Stąd wymagają innego doboru parametrów rozkroju niż szkła zwykłe.

W porównaniu do szkła płaskiego zwykłego dla szkła powłokowego musimy dobierać kąty ostrza kółeczek o 5 do 10° mniejsze (bardziej ostre).

Analiza i właściwy dobór wszystkich parametrów mających wpływ na proces rozkroju szkła zapewni nam w ostatecznym rozrachunku bardzo dobrą jakość krawędzi szkła.

Dla szybkiego doboru parametrów przydatna będzie powyższa tabela.

MC DIAM

patrz też:

- Rozkrój szkła - spotkanie nauki i sztuki , Stanisław Witek, Świat Szkła 9/2012

- Oleje stosowane w procesie rozkroju szkła , Michael Emonds, Świat Szkła 6/2010

- Efektywność procesu krojenia szkła płaskiego , Stanisław Witek, Świat Szkła 9/2009

- Chłodzenie a proces szlifowania szkła , Stanisław Witek, Świat Szkła 12/2008

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne