Od 25 lat LiSEC oferuje maszyny do cięcia szkła laminowanego na najwyższym międzynarodowym poziomie. W tym ćwierćwieczu firma nauczyła się jednej rzeczy: ulepszenia są zawsze możliwe. I właśnie nad tym – wraz ze swymi licznymi klientami – nieustannie pracuje.

Zgodnie z mottem „Ulepszanie wypróbowanego i sprawdzonego rozwiązania drogą do trwałego sukcesu” LiSEC opracował szereg opcji optymalizacji i modernizacji systemów (zgodnie z prośbami od swych klientów), które prowadzą do znacznego wzrostu wydajności cięcia i znacznie lepszych wyników w zakresie jakości wykonanego produktu.

Zakup i instalacja nowej maszyny nie zawsze jest właściwą odpowiedzią na poważne problemy. Wynika to z faktu, że czasami produkcja musiałaby zostać zamknięta na pewien czas. Zazwyczaj wtedy wymagane jest szybsze i prostsze rozwiązanie, zwłaszcza, gdy akurat realizowane jest ważne zamówienie, a termin zbliża się bezlitośnie. Nawet w takich sytuacjach LiSEC ma właściwe odpowiedzi, aby zapewnić sukces gospodarczy swoich klientów bez przerywania lub zakłócania procesu produkcyjnego.

Do najważniejszych innowacji należą następujące trzy punkty:

- Modyfikacja „antystresowej” belki próżniowej – zmniejszającej naprężenia w konstrukcji i zwiększajacej stabilność łamania.

- Podgrzewacz do folii „SIR Selective Infra Red”– zwiększający wydajność cięcia.

- Automatyczna kontrola nacisku w czasie cięcia/ łamania wraz z aktualizacją interfejsu „Monitor kółka tnącego”, co upraszcza obsługę i zmniejsza liczbę błędów.

Modyfikacja belki próżniowej

Szkło laminowane jest już bardzo indywidualnym materiałem. Bardzo często poszczególne arkusze szkła mają lekko zdeformowaną lub wygiętą powierzchnię, które powinny zostać odrzucone, ale też mogą zostać skierowane do produkcji lub do magazynowania/ przechowywania. Jeśli zostaną one następnie położone i „przymocowane” do płaskich roboczych powierzchniach maszyn, prowadzi to do powstawania naprężeń w szkle, co z kolei może prowadzić do problemów podczas cięcia lub łamania.

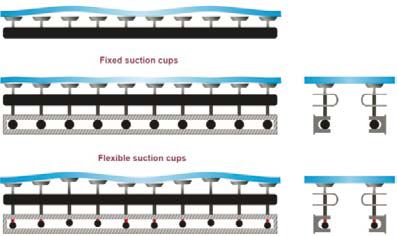

Aby temu zapobiec, dział LiSEC „Long Life” oferuje modyfikację „Anti Stress” belki próżniowej, prowadzącą do zmniejszenia naprężeń, która jest odpowiednia dla systemów produkowanych od 2012 roku. Każda przyssawka próżniowa uzyskuje pewną tolerancję wysuwu, dzięki czemu maszyny odpowiednio dostosowują się do określonego wypaczenia arkusza, tak aby na szkło nie działały żadne dodatkowe naprężenia.

Proces modernizacji nie trwa dłużej niż jeden dzień roboczy. Trzpienie przyssawek są wyposażane w kompensator przesunięcia, który kompensuje odkształcenia w zakresie dziesiątym części milimetra. To znacznie zmniejsza błędy powstające podczas łamania.

| Wskazówka : Jeśli Twoje maszyny zostaną doposażone przez serwis LiSEC w belkę próżniową „Anti Stress”, skorzystasz podwójnie. Wynika to z faktu, że technik nie tylko dokonuje modyfikacji, ale także sprawdza parametry, dostosowuje/optymalizuje je w razie potrzeby, nadzoruje produkcję i udziela cennych wskazówek w celu uzyskania doskonałych wyników cięcia. |

Podgrzewacz do folii „SIR SELECTIVE INFRA RED”

Podczas cięcia szkła laminowanego podgrzewanie folii jest etapem pracy, który najbardziej wpływa na czas trwania całego procesu. Zatem optymalizacja tej procedury umożliwia również możliwy wzrost wydajności, a tym samym największy potencjał oszczędności energii. Celem jest jak najszybsze podgrzanie folii, jednocześnie z jak najmniejszym zakresem podgrzania samego szkła.

Od 2018 roku LiSEC stosuje do tego celu segmentowy podgrzewacz do folii – SIR (Selective Infra Red foil heater – selektywny podgrzewacz w podczerwieni do folii) – dzięki któremu czas nagrzewania można skrócić do 1/4. W zależności od długości systemu cięcia danej maszyny, moduły grzewcze o długości 900 mm mogą być montowane do siedmiu w rzędzie, tworząc zespół podgrzewający. W porównaniu do ciągłej belki grzewczej o tej samej łącznej długości, zużywa on znacznie mniej energii.

Ponadto poszczególne moduły grzewcze są tańsze, znacznie łatwiejsze do transportu i zajmują znacznie mniej miejsca przy przechowywaniu. Co więcej, wymiany wymaga tylko moduł, który jest aktualnie uszkodzony, a nie cała belka grzewcza.

| Wskazówka : Jeśli masz już używany system (VB/VBN), wówczas modyfikacja systemu podgrzewającego folię jest opłacalna w każdym przypadku, ponieważ pomaga osiągnąć dużą wydajność, a także obniżyć koszty operacyjne. |

Automatyczna kontrola nacisku w czasie cięcia/łamania wraz z aktualizacją interfejsu „Monitor kółka tnącego”

Z reguły tafle szkła o różnych grubościach i różnych parametrach są przetwarzane, cięte i łamane każdego dnia. Na starszych komputerach odpowiednie ustawienia należy wprowadzić ręcznie. Automatyczna kontrola nacisku w czasie cięcia/łamania zapewnia w prosty sposób korzyści w tym zakresie.

Dzięki tej optymalizacji oszczędza się dużo czasu, a także zapewnia płynną produkcję. Ponadto liczba błędów operacyjnych, które zwykle wiążą się z dodatkowymi kosztami, jest ograniczona do minimum. aktualizacja wizualizacji może być również przeprowadzona w ramach modernizacji, w celu aktualizacji interfejsu HMI lub optymalizacji działania całej maszyny. Dzięki temu liczne inne ulepszenia, które LiSEC opracował przez lata, staną się w pełni dostępne.

Należą do nich na przykład monitor kółka tnącego, za pomocą którego każde kółko tnące może być monitorowane i, jeśli to konieczne, wymieniane we właściwym czasie. Ponadto liczniki bieżącego przebiegu są zapisywane, a urządzenie przedstawia zalecenie dotyczące optymalnego rodzaju kółka tnącego dla danego szkła na podstawie danych zapisanych w wytycznych producenta.

| Wskazówka : Zapisywanie parametrów cięcia na kartce papieru było właściwe „wczoraj”. Dzisiaj cięcie szkła laminowanego według procedur Przemysłu 4.0 jest na porządku dziennym – maszyna reguluje parametry automatycznie i niezależnie. Oszczędza to czas, koszty i nerwy. |

Wnioski:

jak można korzystać z ulepszeń w maszynach do cięcia szkła? Ulepszenia aktualnie działających maszyn zawsze się opłacają i faktycznie same się zwracają. Na przykład belka “Anti Stress” (zmniejszająca naprężenia) wyraźnie zmniejsza ilość błędów w łamaniu, co również obniża ogólne koszty operacyjne.

Optymalizacja podgrzewacza do folii prowadzi do krótszych czasów cięcia i bardziej wydajnego systemu. Dzięki automatyzacji wszelkie operacyjne można wyeliminować. Maszyny najnowszej generacji mają wszystkie te funkcje w standardzie.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 05/2020