W ostatniej dekadzie obserwujemy szybki rozwój sposobów projektowania szkła laminowanego przy użyciu nowoczesnych metod analitycznych i obliczeniowych.

Niezbędne do prawidłowej symulacji zachowania szkła laminowanego jest jednak opracowanie dokładnych modeli konstytutywnych międzywarstwy polimerowej (folii laminującej).

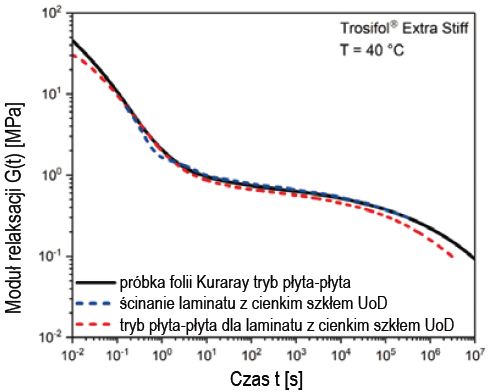

Rys. 1. Porównanie modułu relaksacji przy ścinaniu, G(t) dla folii Trosifol® Extra Stiff, uzyskanego z badań DMA płytki ścinanej i równoległej z dwóch różnych laboratoriów

Takie modele powinny odzwierciedlać zachowanie polimeru w funkcji temperatury i czasu trwania obciążenia, aby można było wykonać obliczenia, które odzwierciedlają interesujący przypadek obciążenia obliczeniowego.

W tym artykule przedstawiamy kilka podejść do określania zachowania modułu relaksacji (relaxation modulus) międzywarstwy przy ścinaniu. Wyniki metod badawczych opartych na dynamicznej analizie mechanicznej (dynamic mechanical analysis DMA) – ścinanie, równoległa geometria płyty – są porównywane i skontrastowane.

Omówiono dwa kluczowe wnioski: 1) właściwe kondycjonowanie i przygotowanie próbki, 2) minimalizacja deformacji próbki podczas badania. Pokazujemy że spójne wyniki można uzyskać z badań próbek o różnej geometrii, pod warunkiem, że te dwie kwestie są starannie przestrzegane. Kluczowym elementem każdego programu ewaluacyjnego jest niezależna walidacja wyników. Tutaj badamy zastosowanie testów belek ze szkła laminowanego poddawanych czteropunktowemu zginaniu - do takich kontroli walidacyjnych.

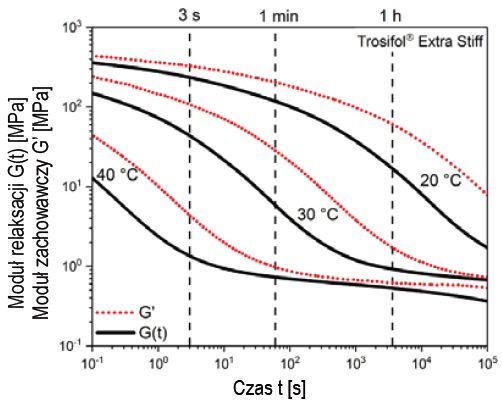

Rys. 2. Porównanie modułu relaksacji przy ścinaniu G(t) i modułu zachowawczego/trwałego/zmagazynowanego przy ścinaniu G’, wyprowadzonych z badania DMA dla równoległych płyt

Wprowadzenie

Obecnie dostępnych jest wiele narzędzi obliczeniowych i istnieje wiele podejść (metod) do modelowania deformacji szkła laminowanego [1-7]. Oczywiście rozwój takich narzędzi odegrał kluczową rolę w szerszym wykorzystaniu szkła laminowanego – wykraczającego poza jego tradycyjną funkcję jako oszklenia bezpiecznego - do zastosowań jako elementy konstrukcyjne na elewacji lub w budynku.

Chociaż narzędzia te różnią się podejściem/metodyką, od prostych przybliżeń analitycznych po szczegółowe, złożone metody elementów skończonych MES, wszystkie wymagają dokładnych informacji dotyczących właściwości materiałów.

Polimery stosowane w szkle laminowanym wykazują złożone zachowanie lepkosprężyste, w którym na sztywność wpływa temperatura i czas działania obciążenia. Minęło 20 lat od pierwszych publikacji badań dotyczących właściwości lepkosprężystych polimerów PVB i związanych z nimi zachowań szkła laminowanego wykonanego przy zastosowaniu takich polimerów [6, 7].

W opisywanej pracy badawczej wykorzystano dynamiczną analizę mechaniczną w trybie rozciągania (dynamic mechanical analysis DMA) w celu wyodrębnienia podstawowego modułu relaksacji przy ścinaniu G(t) międzywarstwy/folii z PVB. Włączenie tych właściwości do modelu elementów skończonych MES okazało się być pomocne aby wyznaczyć odkształcenie szkła laminowanego w próbkach o różnej geometrii i przy odmiennych scenariuszach obciążenia. Badania te zostały powtórzone przez inne grupy badawcze i zasadniczo zwalidowane [8].

Od czasu publikacji wcześniejszych badań widzieliśmy potrzebę wprowadzenie innych międzywarstw polimerowych niż standardowa folia PVB opracowana do tradycyjnych zastosowań w szkleniu laminowanym o zwiększonej odporności na uderzenie. Takie międzywarstwy obejmują szereg właściwości mechanicznych, od najsztywniejszych polimerów strukturalnych, takich jak jonomery, po najbardziej podatne „polimery tłumiące”, takie jak wielowarstwowe folie PVB o zwiększonej izolacyjności akustycznej.

Ta złożoność zachowania materiału spowodowała dodatkowe wyzwania związane z dokładnym określeniem zachowania modułu relaksacji przy ścinaniu potrzebnego do obliczeń projektowych. Zaobserwowaliśmy pewną zmienność wyników testów, która wywołała pytania o najlepszą metodę charakteryzowania międzywarstw polimerowych [9].

Oprócz tej złożoności zaobserwowaliśmy trend, który promuje stosowanie modułu zachowawczego przy ścinaniu (storage shear modulus) polimeru G’, w obliczeniach strukturalnych szkła laminowanego. Zdaniem autorów jest to niewłaściwe podejście. Zachowawczy moduł przy ścinaniu G’ wykazuje wyższe wartości niż relaksacyjny moduł przy ścinaniu G(t). Dlatego obliczenia strukturalne zachowania szkła laminowanego przy użyciu G’ dają lepszą wydajność/efektywność niż rzeczywista, ponieważ to podejście nie uwzględnia relaksacji polimeru podczas obciążenia.

W artykule przedstawiono autorskie podejście do wyznaczania modułu relaksacji przy ścinania G(t) dla międzywarst/przekładek polimerowych. Skupiono się na kilku kluczowych zagadnieniach: 1) prawidłowe kondycjonowanie i przygotowanie próbki, 2) minimalizacja deformacji próbki podczas badania, 3) metody analizy przy superpozycji czasu i temperatury TTS (Time-Temperature Superposition) i dokładne określenia G(t), 4) walidacja wyników za pomocą badań zginania belek.

Pokazano, że spójne wyniki dla określonej klasy międzywarstwy można uzyskać przy różnej geometrii próbek testowych, pod warunkiem, że kwestie te są starannie kontrolowane. Dodatkowo podano przykłady różnic między G’ i G(t) dla serii polimerów na bazie PVB.

Część eksperymentalna

Materiały

Aby zanalizować szeroki zakres różnych sztywności produktów stosowanych jako międzywarstwy w szkle laminowanym zbadano trzy dostępne na rynku międzywarstwy z PVB: Trosifol® SC Monolayer, Trosifol® UltraClear i Trosifol® Extra Stiff. Główną różnicą między tymi międzywarstwami jest ogólna zawartość plastyfikatora, od wysokiej dla SC Monolayer, przez średnią dla UltraClear, do niskiej dla Extra Stiff. Temperatury zeszklenia (1 Hz, 3 K·min-1, liniowy zakres odkształcenia) określono odpowiednio jako 20°C dla SC Monolayer, 32°C dla UltraClear i 47°C dla Extra Stiff.

Przygotowanie próbki

Kluczowym problemem związanym z przygotowaniem próbki jest zapewnienie, że folia polimerowa przejdzie taką samą przemianę termiczną, jaka występuje podczas wytwarzania szkła laminowanego. Skutkuje to osiągnięciem przez polimer prawidłowego stanu równowagi przed badaniem. Na przykład, niektóre polimery wykazują skończony skurcz podczas ogrzewania do temperatury autoklawu. Jeśli zdarzy się to podczas testowania, powiązana zmiana siły jest interpretowana jako zmiana zachowania mechanicznego. Do tego wymogu przyjęliśmy dwa podejścia.

„Samodzielne” folie polimerowe

Próbki folii o nominalnej grubości 0,76 mm ułożono z arkuszami rozdzielającymi PET pomiędzy PVB a szkłem i poddano standardowemu procesowi laminowania w celu usunięcia skurczu i uzyskania odpowiedniej struktury powierzchni PVB. Obrobioną folię PVB następnie odrywano od arkuszy PET i próbki (średnica 8 mm) wycinano z tej samodzielnej folii, a następnie suszono w eksykatorze w 23°C przez co najmniej 48 godzin przed badaniem. Skutkuje to poziomem wilgoci poniżej 0,2% wag., co poprawia powtarzalność pomiaru i pozwala uniknąć tworzenia się pęcherzyków w wysokich temperaturach podczas testu DMA.

Laminaty z cienkim szkłem

Przykładowe folie PVB o nominalnej grubości 0,76 mm ułożono pomiędzy „cienkimi” arkuszami szklanymi o grubości 0,7 mm i poddano standardowemu procesowi laminowania. Próbki do badań ze szkła laminowanego (krążki 8 mm) następnie wycięto z cienkiego laminatu szklanego za pomocą cięcia strumieniem wody (pod wysokim ciśnieniem tzw. waterjet).

Metody badań

Zastosowano szereg różnych metod badań, aby scharakteryzować właściwości relaksacji przy ścinaniu kilku materiałów międzywarstw na bazie PVB.

Dynamiczna analiza mechaniczna (DMA )

Testy przeprowadzono w dwóch różnych laboratoriach przy użyciu dwóch różnych typów próbek i o dwóch różnych geometriach (kształtach) .

Kuraray Troisdorf Niemcy: samodzielne (osobne) próbki z folii polimerowej

Analizę dynamiczno-mechaniczną wykonano za pomocą reometru Anton Paar MCR 302 w trybie (układzie) płytka/płytka. Obciążenie próbki przeprowadzono w temperaturze 70°C w taki sposób, że metalowa płytka montażowa była przesuwana w kierunku badanej próbki ze stałą prędkością (1 μm·s-1) aż do uzyskania siły normalnej 10 N.

Następnie normalną/prostopadłą siłę ustawiono na 0,4 N, a reometr ogrzano do 120°C, a następnie schłodzono do najniższej temperatury badania -20°C. Procedura ta umożliwiła wymaganą adhezję pomiędzy metalową płytką montażową a próbką z folią PVB.

Przemiatanie częstotliwości przeprowadzono w liniowym zakresie odkształcenia (maksymalne odkształcenie 0,1%) i przy normalnej sile 0 N, aby uniknąć deformacji próbki podczas pomiaru. Temperatura zmieniała się od -20°C do 105°C w krokach co 5°C.

Uniwersytet Delaware (UoD), USA : Próbki laminatu z cienkiego szkła

Analizę dynamiczno-mechaniczną przeprowadzono za pomocą reometru TA Instruments w trybie płytka/płytka. Należy zauważyć, że próbkę laminatu z cienkiego szkła przyklejono do płyt montażowych za pomocą wysokotemperaturowej (utwardzanej na gorąco) żywicy epoksydowej.

Obciążenie próbki przeprowadzono w temperaturze pokojowej, a normalną siłę utrzymywano na poziomie 0 N przez cały test. Próbki schłodzono do najniższej temperatury badania wynoszącej -20°C i rozpoczęto przemiatanie częstotliwości temperatury.

Przemiatanie częstotliwości przeprowadzono w liniowym zakresie odkształcenia (odkształcenie < 0,1%) i przy normalnej sile 0 N, aby uniknąć deformacji próbki podczas pomiaru. Temperatura zmieniała się od -20°C do 105°C w krokach co 5°C.

Analizę dynamiczno-mechaniczną przeprowadzono za pomocą miernika DMA firmy Mettler Instruments w trybie ścinania. Należy zauważyć, że próbkę z cienkiego laminatu szklanego (dysk 8 mm) przyklejono do płytek montażowych również przy użyciu wysokotemperaturowej żywicy epoksydowej. Ładowanie próbki do uchwytu próbki odbywało się w najniższej temperaturze badania -20°C.

Minimalna siła docisku została przyłożona do próbek podczas montażu w celu zminimalizowania deformacji polimeru podczas testowania. Przemiatania częstotliwości prowadzono w liniowym zakresie odkształcenia (odkształcenie < 0,1%), a temperaturę zmieniano od -20°C do 105°C przy w krokach co 5°C.

Test zginania czteropunktowego

W celu sprawdzenia wyników oceny modułu ścinania z testów DMA przeprowadzono testy czteropunktowego zginania. Testy te zostały przeprowadzone w dwóch niezależnych laboratoriach badawczych: Bundeswehr University Munich oraz Friedman and Kirchner Test Labs.

Testy polegają na pomiarze ugięcia belek ze szkła laminowanego i powiązaniu zachowania ugięcia przy obciążeniu z modułem przy ścinaniu za pomocą modelowania elementów skończonych. Omówienie stosowalności tej odwrotnej metody znajduje się w innej publikacji [10].

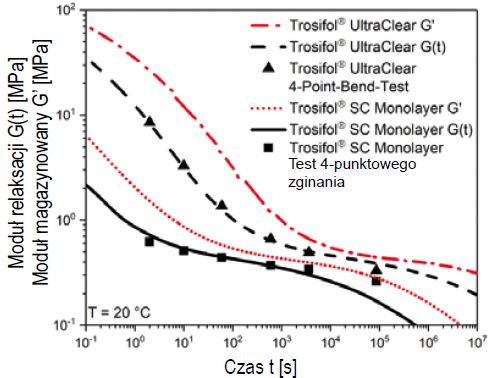

Rys. 3. Porównanie modułu relaksacji przy ścinaniu G(t) i modułu zachowawczego przy ścinaniu G’, wyprowadzonego z badań DMA dla równoległej płyty z modułem ścinania wyprowadzonym z 4-punktowych testów zginania (wyniki dzięki uprzejmości Uniwersytetu Bundeswehr w Monachium).

Określenie krzywej wzorcowej i modułu relaksacji przy ścinaniu

Metody analizy superpozycji czasu i temperatury (TTS) zostały dobrze omówione [6-9]. Dwie kluczowe kwestie, na które należy zwrócić uwagę: 1) do ustalenia krzywej wzorcowej wykorzystano tylko przesunięcie poziome oraz 2) ocenę G(t) i związanych z nią liniowych widm/zakresów lepkosprężystych uzyskano zgodnie z zaleceniami Baumgartela i Wintera [11].

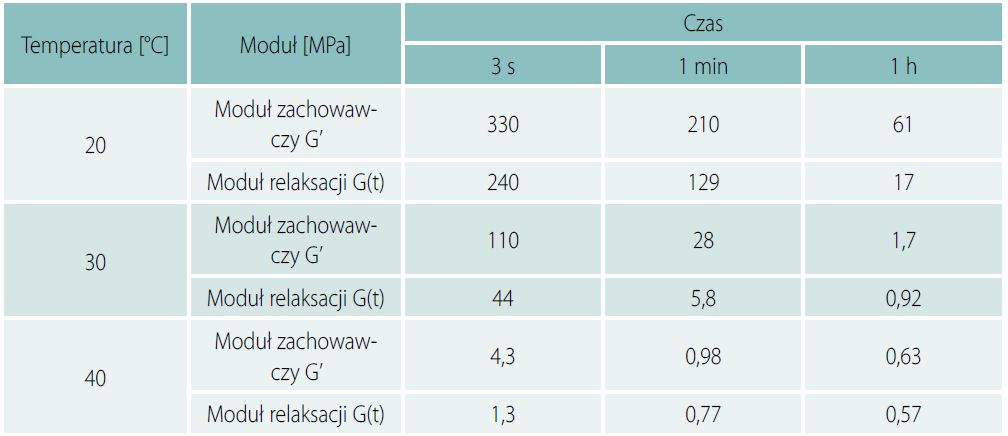

Tabela 1. Porównanie modułu relaksacji przy ścinaniu G(t) i modułu zachowawczego (storage modulus) przy ścinaniu G’, dla folii Trosifolu® ES otrzymanego z badań DMA dla równoległych płyt

Wyniki i dyskusja

Porównanie różnych metod i laboratoriów

Rysunek 1 przedstawia przykład porównania pomiarów dla Trosifol® Extra Stiff z dwóch różnych geometrii DMA, płyty ścinanej i równoległej oraz dwóch różnych laboratoriów, Kuraray Troisdorf i University of Delaware. Jak widać z wyników, obie metody DMA są porównywalne i istnieje dobra spójność wyników badań otrzymanych w tych dwóch laboratoriach.

Porównanie modułu relaksacji przy ścinaniu G(t) i modułu zachowawczego przy ścinaniu G’

Rysunek 2 przedstawia przykład porównań parametrów G(t) i G’ dla Trosifol® Extra Stiff określonych z pomiarów DMA dla równoległych płyt. Jak widać, G’ jest zawsze większe niż G(t). Różnica G’ od G(t) jest wskazaniem wielkości relaksacji polimeru występującej w określonym czasie relaksacji (czas trwania obciążenia) i temperaturze. W tabeli 1 podano szereg wartości liczbowych G(t) i G’ dla folii Trosifol® ES, które dodatkowo pokazują tą kwestię.

Rysunek 2 i tabela 1 pokazują, że różnica między G(t) i G’ może być znaczna (w niektórych przypadkach nawet do w stosunku 1: 5). Odkształcenie płyt ze szkła laminowanego zależy od modułu relaksacji przy ścinaniu G(t) międzywarstwy.

Jeżeli moduł zachowawczy ścinania międzywarstwy G’ zostanie użyty do celów obliczeniowych, wówczas prognoza/analiza będzie niedokładna. Faktycznie obliczenia mogą być znacznie odmienne w zależności od czasu trwania obciążenia, temperatury i różnicy między G(t) i G’.

Walidacja za pomocą testów 4-punktowego zginania

Ostatecznie właściwości ścinania wyprowadzone z opisanych pomiarów muszą być przydatne do symulacji deformacji szkła laminowanego. W związku z tym porównaliśmy nasze wyniki z badań DMA z oszacowaniami modułu ścinania uzyskanego z testów 4-punktowego zginania przeprowadzonych na Uniwersytecie Bundeswehry w Monachium.

Jak widać na rys. 3, istnieje zgodność między wynikami testów 4-punktowego zginania a wynikami pomiarów z badań DMA. Porównanie dodatkowo zaleca zastosowanie G(t) w obliczeniach odkształceń szkła laminowanego.

Wnioski

Wykazano, że niezawodny, spójny moduł relaksacji przy ścinaniu G(t) i właściwości polimerów dla szkła laminowanego mogą być mierzone pod warunkiem przestrzegania kilku ważnych wytycznych. Wyniki zostały również zweryfikowane w oparciu o ocenę z testów 4-punktowego zginania. Ponadto udowodniono, jak ważne jest użycie G(t) w obliczeniach deformacji/odkształceń szkła laminowanego.

Podziękowanie

Autorzy dziękują dr Michaelowi Krausowi (Uniwersytet Bundeswehry w Monachium) za wykonanie testów 4-punktowego zginania i owocne dyskusje.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. Tampere w Finlandii

Michael Harth, Stephen J Bennison, Steven R Sauerbrunn

Bibliografia

1. O gięciu architektonicznego szkła laminowanego (On the bending of architectural laminated glass), JA Hooper, Int. J. Mech. Sci., tom 15, s. 309–23, (1973).

2. Efektywna grubość laminatu w projektowaniu szkła laminowanego (Effective Laminate Thickness for the Design of Laminated Glass), I. Calderone, P.S. Davies, S.J. Bennison, H. Xiaokun i L. Gang, Glass Performance Days, Tampere, Finlandia (2009).

3. Efektywna grubość belek ze szkła laminowanego. Nowa ekspresja dzięki podejściu wariacyjnemu (Effective Thickness of Laminated Glass Beams. New expression via a Variational Approach), L. Galuppi i G. Royer-Carfagni, Eng. Struct., vol.38, s.53-67, (2011).

4. Efektywna grubość laminowanych płyt szklanych (The effective thickness of laminated glass plates), L. Galuppi i G. Royer-Carfagni, J. Mech. Mat. Struct, vol.7, s.375-400, (2012).

5. Praktyczne wyrażenia do projektowania szkła laminowanego (Practical expressions for the design of laminated glass), L. Galuppi i G. Royer-Carfagni, Compos. Part B - Eng., vol.45, pp.1677-1688, (2013).

6. Złamanie laminatów szklanych/poliwinylobutyralowych (Butacite ®) w pęknięciu dwuosiowym (Fracture of Glass/Polyvinyl Butyral (Butacite®) Laminates in Biaxial Failure), Bennison, SJ, Jagota, A. & Smith, CA, (1999) J. Am. Ceram. Soc., 82[7] 1761-70.

7. Analiza laminatów szkło/poliwinylobutyral (Butacite®) poddanych jednolitemu obciążeniu (Analysis of Glass/Polyvinyl Butyral (Butacite®) Laminates Subjected to Uniform Pressure), Van Duser, A., Jagota, A., Bennison, SJ. (1999) , Journal of Engineering Mechanics, ASCE, 125[4] 435-42.

8. Właściwości lepkosprężyste międzywarstw ze szkła laminowanego – teoria i eksperymenty (Viscoelastic Properties of Laminated Glass Interlayers – Theory and Experiments), Kuntsche J., Schuster M., Schneider J. i Langer S., Glass Performance Days 2015, s. 143-147.

9. Pomiary modułu ścinania strukturalnej warstwy pośredniej PVB i prEN 16613 (Shear Modulus Measurements of Structural PVB Interlayer and prEN 16613), Zhang P., Stevels W., Haldeman S.V., Schimmelpenningh J.C., Glass Performance Days 2015, s. 148-52.

10. Praktyczna, nieniszcząca metoda określania zachowania modułu relaksacji ścinania polimerowych warstw pośrednich dla szkła laminowanego (A practical, nondestructive method to determine the shear relaxation modulus behavior of polymeric interlayers for laminated glass), Shitanoki Y., Bennison S.J. i Koike Y., Polymer Testing 37 (2014) 59-67.

11. Wyznaczanie dyskretnych widm relaksacji i czasu opóźnienia na podstawie dynamicznych danych mechanicznych (Determination of the discrete relaxation and retardation time spectra from dynamic mechanical data), Baumgartel M, Winter HH (1989). Rheol Acta 28:511519.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 6/2021