Zakres tematów prezentowanych przez grupę HEGLA na VITRUM jest bardzo szeroki - stanowi też świetny przykład wielokierunkowości rozwoju branży szklarskiej w ostatnich latach.

Fot 1. HEGLA przedstawia ProLam LSR, nową instalację do cięcia szkła laminowanego, która jest pierwszą produkowaną seryjnie maszyną wyposażoną w przyspieszające pracę podgrzewanie przy użyciu diod laserowych. Technologia ta pozwala osiągnąć wyższą o 20% wydajność produkcji.

Z jednej strony na pierwszy plan wysuwa się cięcie szkła, automatyzacja pracy i zwiększanie wydajności, co daje interesujący obraz działalności HEGLA Maschinenbau. Z drugiej strony prezentowane są także możliwości wymiany informacji, digitalizacji i integracji procesów, co uwidacznia, jak duże znaczenie mają obecnie te kwestie z punktu widzenia grupy.

Podgrzewanie przy użyciu diod laserowych zwiększa wydajność cięcia szkła laminowanego VSG

ProLam LSR to nowe urządzenie do cięcia szkła laminowanego, które jest pierwszą produkowaną seryjnie maszyną wyposażoną w przyspieszające pracę technikę podgrzewania przy użyciu diod laserowych. „Nowa metoda podgrzewania pozwala zwiększyć wydajność cięcia szkła laminowanego o 20%, a nawet więcej” — zachwala nową technologię dyrektor grupy HEGLA Bernhard Hötger.

Skoncentrowana energia cieplna jest kierowana przez laser dokładnie do konturu cięcia i uzyskuje się znacznie szybciej temperaturę zeszklenia folii PVB niż w przypadku stosowania tradycyjnych grzałek rurkowych. Promień lasera „słabnie” w niewielkim stopniu, przechodząc przez folię. Dzięki temu cięcie grubszych tafli szkła laminowanego, liczących nawet do dziecięciu warstw folii, zajmuje mniej czasu.

Fot. 2 Grubsze tafle szkła laminowanego, liczące nawet do dziecięciu warstw folii, można ciąć w krótszym czasie, korzystając z nowej technologii podgrzewania przy użyciu diod laserowych. Dzięki precyzyjnemu przykładaniu ciepła do konturu nacięcia jego otoczenie praktycznie nie nagrzewa się, co zapobiega późniejszemu rozwarstwieniu.

Nowa metoda wywiera także pozytywny wpływ na jakość krawędzi: poza obszarem cięcia folia pozostaje zimna, co zapobiega późniejszemu rozwarstwieniu i umożliwia kolejne cięcia bez oczekiwania na ostygnięcie. Dodatkową korzyścią jest obniżenie kosztów energii. „Listwa diod laserowych odznacza się budową segmentową, adaptuje się automatycznie do długości cięcia i wymaga tylko krótkiego czasu włączania” — wylicza Bernhard Hötger.

Fot. 3. W HEGLA boraident system Track & Trace wykorzystywany jest w praktyce. Skanowanie automatyczne lub ręczne umożliwia odczytanie postępu produkcji i identyfikowalność produktu jeszcze przez wiele lat.

Jednoznaczne oznakowanie szkła tworzące cyfrową wartość dodaną

Indywidualne oznakowanie szkła, odczytywanie i przechowywanie danych oraz identyfikowalność produktu to specjalizacje HEGLA boraident. Są one prezentowane w postaci mobilnego rozwiązania druku laserowego ESGuardM z technologią druku laserowego UniColor. Jego zaletą w porównaniu do znakowania laserem CO2 jest to, że nie powoduje żadnego uszkodzenia powierzchni.

Zakres tematów prezentowanych przez grupę HEGLA na VITRUM jest bardzo szeroki - stanowi też świetny przykład

wielokierunkowości rozwoju branży szklarskiej w ostatnich latach.

Fot. 4 Po naniesieniu oznaczenia w postaci nienaruszającego powierzchni nadruku laserowego pozostaje ono na produkcie przez cały cykl jego życia, trwale połączone ze szkłem.

Znakowanie to drukowane w postaci logo, kodu QR lub znaku alfanumerycznego jest odporne na zarysowania, wycieranie i działanie czynników atmosferycznych - nałożone jednorazowo - pozostaje trwale połączone ze szkłem.

„Zależnie od integracji odczytane dane dotyczące produktu mogą zostać zapisane w systemie ERP lub innym. Za pomocą prostego skanowania można pobrać te informacje, zweryfikować certyfikat ochrony przeciwpożarowej lub zamówić identyczny produkt” — wyjaśnia kierownik rozwoju dr Thomas Rainer.

Integracja znakowania laserowego w zakładzie odbywa się z reguły stopniowo, w trakcie uruchamiania kolejnych etapów produkcji. Automatyczne skanowanie zapewnia uproszczenia procesów wysyłki oraz identyfikowania etapów procesu - od produkcji przez wysyłkę po montaż na placu budowy. „Znakowanie i jednoznaczna identyfikacja umożliwia pełną digitalizację procesu produkcji i identyfikowalność produktu” — mówi dr Thomas Rainer.

Fot. 5 Na panelu sterowania HEGLA-HANIC można odczytywać i analizować informacje wpływające na wydajność. Pracownikom daje to lepsze rozeznanie, a kierownikowi produkcji ułatwia podejmowanie decyzji.

Śledzenie w czasie rzeczywistym w celu całościowej optymalizacji procesów

„Monitorowanie procesów w czasie rzeczywistym może zostać z pożytkiem wykorzystane przez nadrzędne oprogramowanie, jak ERP i MES, do optymalizacji cięcia i planowania mocy produkcyjnych” — z przekonaniem mówi dr Jan Schäpers, dyrektor zarządzający firmy HEGLA-HANIC specjalizującej się w produkcji oprogramowania. Duże ilości danych zebrane za pomocą skanowania i czujników umożliwiają dogłębną analizę i optymalizację procesów.

Sama prezentacja informacji na panelu sterowania przyczynia się do lepszego rozeznania przez pracowników i ułatwia kierownikowi produkcji podejmowanie decyzji. Przy odpowiednim stopniu integracji z oprogramowaniem ERP i planowania produkcji wiele ingerencji odbywa się automatycznie, przykładowo plany cięcia optymalizowane są w trybie ciągłym lub kolejność kroków obróbki poszczególnych jednostek adaptowana jest do bieżącego zapotrzebowania.

Na targach VITRUM będzie można osobiście przekonać się o zaletach rozwiązań HEGLA-HANIC, oglądając programy demo i systemy testowe. Prezentowane będą na nowej platformie z wbudowanymi aktualizacjami, odznaczają się one jeszcze większą wydajnością i funkcjonalnością.

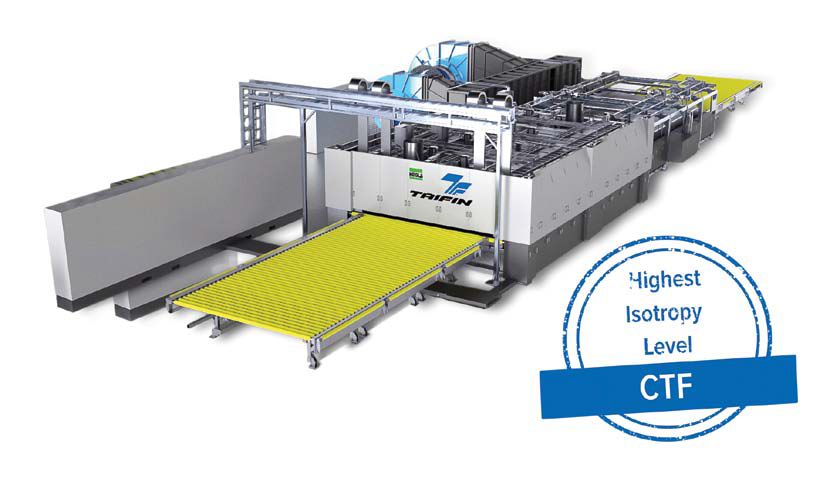

Fot. 6a HEGLA-TaiFin ma bardzo ambitne podejście do wydajności pieca CTFe. Hartowane w nim szyby wyróżniają się idealną płaskością i wysoką jakością optyczną.

Fot. 6b Wyposażony w pełną konwekcję piec CTFe wytwarza szkło hartowane o najwyższej jakości, które spełnia nawet wysokie wymagania przeszkleń fasadowych

Idealna płaskość i wysoka jakość szkła

Hartowane szkło o wysokiej jakości optycznej i idealnej płaskości jest pasją firmy HEGLA-TaiFin. Będzie ona również reprezentowana na wspólnym stoisku. Firma ta oferuje jedyny w swoim rodzaju piec do hartowania CTFe, w którym wymiana energii cieplnej realizowana jest za pomocą cyrkulacji powietrza z zamkniętych skrzyń konwekcyjnych. Powierzchnia szkła nie jest w żadnym momencie wystawiona na bezpośrednie działanie promiennika ciepła, więc zarówno szkła powlekane, jak i niepowlekane, odznaczają się najwyższą jakością optyczną.

„Szkła hartowane w tych piecach wyróżnia zawsze wysoka jakość. Potwierdzają to badania wykonane skanerami Viprotron i LiteSentry wykazujące, że stopień izotropowości utrzymuje się na poziomie powyżej 95%” — mówi Jarno Nieminen z HEGLA-TaiFin. O ile CTFe nadaje się najlepiej do „wymagających” szyb fasadowych, to fińska firma przedstawia też trzy nowe piece, które zostały zaprojektowane specjalnie z myślą o hartowaniu szkła izolacyjnego, szkła do wnętrz i szkła sanitarnego.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 9/2021