Grupa Saint-Gobain jest obecna w Polsce już od prawie 30 lat i należy do największych inwestorów zagranicznych. Obecnie w naszym kraju Grupa jest reprezentowana przez 25 zakładów produkcyjnych, osiągających obroty ponad 1 mld euro i zatrudniających 7500 pracowników.

Andrzej Janik (dyrektor zakładu GSS), Mirosław Kwiatkowski (systron), Krzysztof Sakowski (kierownik produkcji Glassolution) i Thomas Haan (systron) przed maszyną do zatępiania i szlifowania systron 3525es1

W skład Grupy, poza marką Saint-Gobain, wchodzą też m.in. Isover, Rigips, Weber, Swisspacer i Glassolutions. Ostatnia z wymienionych firm ma zakłady w 7 miejscach w Polsce (w Lubartowie, Szczecinie, Barczewie, Poznaniu, Namysłowie, Pruszkowie i w Jaroszowcu) zajmujące się produkcją i obróbką szkła.

Wysoka szybkość zatępiania i szlifowania

Od maja 2021 roku w fabryce Saint Gobain w Jaroszowcu pracuje maszyna do zatępiania krawędzi i szlifowania szkła 3525es1 firmy systron. Linia systron esX to pionowa maszyna do zatępiania I szlifowania, która podąża za krawędzią szkła dzięki systemowi prowadzenia soft touch.

Dzięki swojej sztywnej konstrukcji, obróbka konturów, promieni wewnętrznych i zewnętrznych może być wykonywana w jak najkrótszym czasie. Kilka opatentowanych systemów zapewnia najwyższą jakość krawędzi. – W naszym zakładzie przetwarzamy rocznie około 1,5 mln m2 szkła – mówi Mateusz Łogiewa, kierownik utrzymania ruchu w Saint-Gobain Polska Sp. z o. o. – Glassolutions.

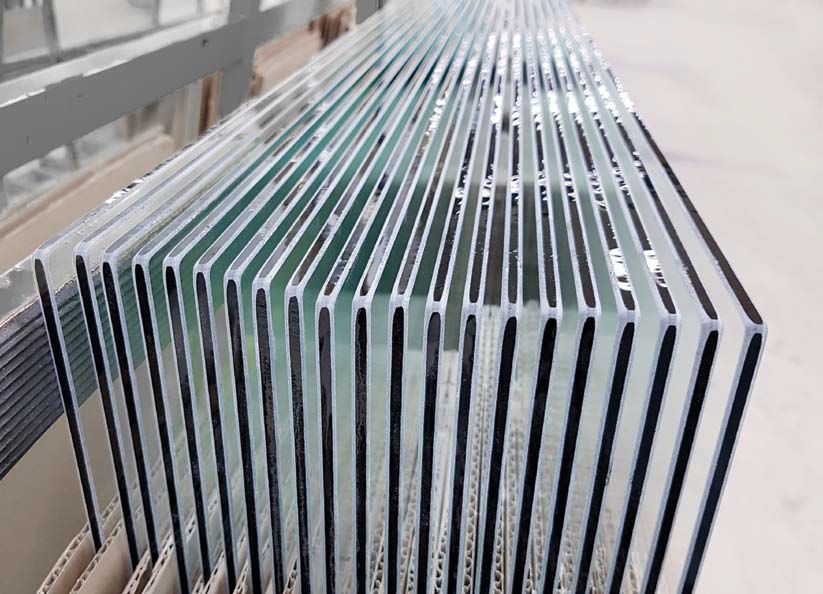

– Specjalizujemy się w produkcji szkła budowlanego, szyb zespolonych (podwójnych i potrójnych), szkła float oraz szkła hartowanego. Produkujemy i przetwarzamy/obrabiamy szkło do różnych zastosowań, takich jak okna lub balustrady. Oczywiście tego typu szkło wymaga hartowania. Dlatego też umieściliśmy maszynę systron es1 w linii przed piecem do hartowania – dodaje Mateusz Łogiewa.

Dlaczego warto wybrać systron?

Zapytaliśmy Andrzeja Janika, dyrektora zakładu, jakie czynniki zadecydowały o wyborze maszyny systron. – Saint-Gobain w 2021 roku już 10. rok z rzędu został uznany za jedną ze 100 najbardziej innowacyjnych firm na świecie. I właśnie to wyróżnienie przyświecało naszemu procesowi inwestycyjnemu – wyjaśnia Andrzej Janik.

Zatępione tafle szkła gotowe do hartowania – obrabiane z dużą prędkością i najwyższą dokładnością za pomocą maszyny do zatępiania i szlifowania systron es1

– Szukaliśmy innowacyjnego rozwiązania i takie znaleźliśmy w maszynie systron. Ponadto kierowaliśmy się wieloma innymi aspektami, takimi jak wydajność maszyny, precyzja wykonania, prostota systemu oraz bardzo wygodny i intuicyjny system obsługi – dodaje Mateusz Łogiewa. Ostatecznie zarząd firmy wyraził aprobatę i rozwiązanie firmy systron zostało uwzględnione dzięki doskonałemu współczynnikowi TCO oraz wysokiej jakości.

Doświadczenie po 6 miesiącach

Zapytaliśmy użytkowników o wrażenia z użytkowania maszyny es1. – Szkło, które jest obrabiane za pomocą naszego nowego systronu es1, trafia do pieca hartowniczego – wyjaśnia Jakub Morawiec, kierownik ds. automatyki. Maszyna pracuje 20 godzin dziennie, 5 dni w tygodniu, głównie przy wykonywaniu zatepiania krawędzi tafli szklanych.

– Zapewniona dostępność maszyny na poziomie 97,5% jest całkowicie realistyczna, ponieważ do tej pory nie mieliśmy żadnych niespodziewanych przestojów ani innych problemów – dodaje Mateusz Łogiewa.

Pierwsze podsumowanie po półrocznej pracy maszyny, odnośnie współpracy z dostawcą jest zdecydowanie pozytywne. – Maszyna wykonuje swoje zadania bez zarzutu, zgodnie ze specyfikacją techniczną.

Spełnia nasze oczekiwania i jest bardzo przyjazna w obsłudze – stwierdza dyrektor Andrzej Janik i uzupełnia swoją opinię. – Oczywiście będziemy dalej analizować wydajność, funkcjonalność i przydatność maszyny, tym bardziej, że mamy udzielić rekomendacji dla innych jednostek Saint-Gobain w Polsce, a także w Europie.

Spojrzenie producenta

Austriacki producent systron specjalizuje się w pionowej obróbce szkła. Wysoka niezawodność, a także szybka i łatwa konserwacja są głównym celem rozwoju centrów obróbki szkła systron.

Te maszyny „bronią się same”. Woda, pył szklany, piasek do cięcia lub folie do laminowania skracają żywotność wielu części technicznych. Nowoczesny 3-komorowy system firmy systron chroni czujniki, łańcuchy energetyczne, szyny prowadzące, jednostki sterujące oraz zmieniacz narzędzi, ponieważ są one umieszczone w jednej z dwóch suchych stref.

Ponadto systron opracował kilka rozwiązań w zakresie automatyki, takich jak zoptymalizowane operacje w środowisku magazynowym (załadunek i rozładunek przez roboty), a także zautomatyzowane rozwiązania ze stojakami typu L lub stojakami harfowymi

– Chcielibyśmy stać się pierwszym punktem kontaktowym w zakresie pionowych maszyn do obróbki szkła w całej Europie. Polscy przetwórcy szkła są bardzo dobrze znani w całej Europie, a ich reputacja jest doskonała – mówi kierownik sprzedaży Thomas Haan.

– Jesteśmy dumni, że rozpoczęliśmy naszą działalność w Polsce poprzez współpracę z zakładem Glassolutions w Jaroszowcu, gdzie znaleźliśmy tę samą filozofię biznesową i podejście do do radzenia sobie z aspektami technicznymi.

Załadunek za pomocą robota zwiększa produkcję o 20% przy jednoczesnym podniesieniu jakości poprzez zminimalizowanie obsługi

Dodatkowo, należy podkreślić wysoki profesjonalizm operatorów maszyn i menedżerów Glassolutions, który bardzo sobie cenimy, ponieważ pomaga nam to w dalszej optymalizacji naszych maszyn w oparciu o potrzeby klientów – dodaje Thomas Haan.

Jedna z tych optymalizacji dotyczy zastosowania systronTOOLS. Dzięki opatentowanej poduszce wodnej i masywnej, wolnej od wibracji konstrukcji maszyny, można zastosować wysokowydajne narzędzia obróbcze, dostosowane do „SYSTEMU SYSTRON”, aby w pełni wykorzystać potencjał wydajności maszyny.

Dalsze plany i rozwój

A jakie są plany na rok 2022? – Widzimy wiele wyzwań. Mimo sytuacji pandemicznej zanotowaliśmy spory postęp i rozwój naszej działalności – mówi Mirosław Kwiatkowski.

Obecnie z naszych maszyn korzystają klienci w Niemczech, Szwajcarii, Belgii, Holandii, Wielkiej Brytanii, Czechach, na Węgrzech, w Szwecji, Danii, Estonii i oczywiście w Austrii. Cieszymy się, że w ubiegłym roku rozpoczęliśmy działalność w Polsce, gdzie widzimy bardzo duży potencjał dla maszyn i rozwiązań logistycznych systron.

– Ze względu na wzrost kosztów energii i robocizny, a także brak miejsca na hali produkcyjnej, wielu przetwórców szkła koncentruje się na rozwiązaniach automatyzacji dla produkcji bezobsługowej. Koncepcja Przemysłu 4.0 ze zintegrowanymi robotami będzie odgrywać znaczącą rolę również w sektorze szkła płaskiego.

Mamy optymalne koncepcje dla takich wymagań i jesteśmy gotowi stawić czoła tym wyzwaniom – podsumowuje Mirosław Kwiatkowski.

(kliknij aby powiekszyć zdjęcie)