Podstawę do skutecznej obróbki bezpiecznego szkła laminowanego stanowi wprowadzony pod koniec 2018 roku system do poziomego cięcia VSL-A firmy LiSEC. Wyraźny wzrost ilości przetwarzanych produktów jest możliwy dzięki opatentowanemu urządzeniu do podgrzewania folii SIR.

Zapewnia on znaczną redukcję odpadów, jak również mniejsza ilość interwencji operatora dzięki zwiększonemu stopniowi automatyzacji. Zalety te docenia grono licznych klientów we wszystkich częściach świata - od momentu wprowadzenia na rynek.

Cięcie szkła laminowanego z dynamicznym równoważeniem obciążenia – rozwiązanie systemowe VSL-A do szczególnie szybkiego cięcia szkła laminowanego (dla klienta typu A). Inteligentne, dynamiczne równoważenie obciążenia idealnie zasila oba mosty tnące, co maksymalizuje wydajność przy niewielkim zapotrzebowaniu na miejsce na hali produkcyjnej

Aby zapewnić rozwiązania, które najlepiej spełniają indywidualne wymagania klientów, LiSEC zaprojektował modułowy system cięcia szkła laminowanego, który może być rozbudowywany i dostosowywane krok po kroku do aktualnych potrzeb klienta.

W końcowym etapie modyfikacji możliwe jest połączenie dwóch maszyn VSL-A – kolejno jedna za drugą, tak aby druga maszyna mogła jednocześnie ciąć szkło (na odpowiedni wymiar) w trybie tandemowym.

W połączeniu z funkcją inteligentnego Dynamicznego Równoważenia Obciążenia (Dynamic Load Balancing DLB) można osiągnąć wydajność do ok. 140 sztuk w pełni wyciętych arkuszy na godzinę.

Zgodnie z mottem: „Jeśli przestajesz być coraz lepszy, przestajesz być dobry” (P. Rosenthal), w ciągu ostatnich dwóch lat wprowadzono dalsze ulepszenia w logice sterowania procesem produkcji VSL-A.

Maszyna do cięcia szkła laminowanego może być podłączona do systemu sortującego. Dodatkowe automatyczne urządzenie obrotowe zapewnia całkowicie automatyczne (bez udziału człowieka) cięcie szkła laminowanego

Rozwiązania automatyczne w zakresie cięcia szkła laminowanego, możliwe praktycznie bez udziału człowieka, a jednocześnie charakteryzująca się wysoką wydajnością i doskonałą jakością cięcia, przedstawia Daniel Schörghuber, menadżer produktu ds. cięcia szkła w LiSEC.

Na czym koncentruje się LiSEC w swoim procesie rozwoju?

Daniel Schörghuber: Opracowując technologię cięcia VSL-A, wzięliśmy pod uwagę rosnący udział szkła laminowanego, zwłaszcza w firmach przetwarzających szkło izolacyjne. Technologia ta pozwala na zwiększenie wydajności produkcji w krótkim czasie i jednocześnie na zmniejszenie ilości odpadów.

Ponadto w ciągu ostatnich dwóch lat przeanalizowaliśmy wspólnie z naszymi klientami ich dane produkcyjne, oceniliśmy sytuację w zakładach produkcyjnych i doszliśmy do następującego wniosku – system magazynowania szkła zasila/zaopatruje w surowce z reguły dwie, maksymalnie trzy linie do rozkroju (ciecia) szkła. Z reguły nie ma możliwości zwiększenia szerokości linii produkcyjnej bez dostosowania konstrukcji hali produkcyjnej i kosztownych prac budowlanych.

Dzięki zwiększeniu stopnia automatyzacji oraz stałej wysokiej jakości wytwarzanych produktów, niezależnie od jakości szkła surowego, nowe rozwiązanie systemowe LiSEC spełnia wymagania rynku w czasach niedoboru wykwalifikowanych pracowników. Rozwiązania systemowe VSL-A stanowią kolejny krok w kierunku w pełni zautomatyzowanej linii produkcyjnej. Zwiększoną wydajność cięcia bezpiecznego szkła laminowanego zapewnia modułowa koncepcja oparta na technologii VSL-A.

Opatentowane moduły grzewcze SIR (selektywna podczerwień) mają długość 900 mm i skracają czas nagrzewania do ok. 4 sekund przy grubości szkła laminowanego 44,2 (8,76 mm), a tym samym redukują obciążenie cieplne szkła, co zwiększa wytrzymałość krawędzi o co najmniej 10%

Jak zbudowana jest ta modułowa konstrukcja?

Daniel Schörghuber: Wszystko zaczyna się od automatycznego systemu magazynowania szkła w połączeniu z systemem do usuwania powłoki funkcyjnej z krawędzi tafli szklanej lub do usuwania nawisu folii laminującej oraz pierwszej wycinarki VLS-A wyposażonej w przenośniki taśmowe.

Następnie, w zależności od wielkości i różnorodności produkcji, użytkownicy mogą wybierać pomiędzy dwoma różnymi wariantami – oznaczonymi jako klient A i klient B.

Klient „Typu A”, który ma wysoki stopień zróżnicowania swojego asortymentu (cięcia X-Y-Z), może osiągnąć wydajność ok. 75 arkuszy na godzinę w systemie w pełni automatycznym z dodatkową maszyną VSL-A zainstalowaną za pierwszą maszyną VSL-A, bez wprowadzania trybu tandemowego.

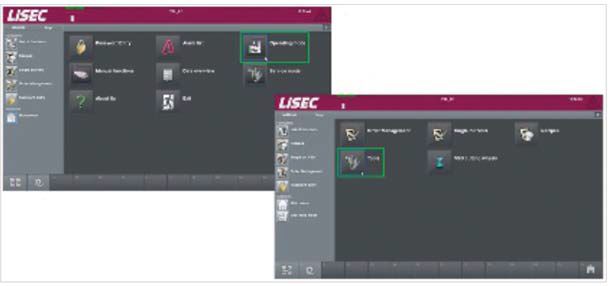

Ważną rolę odgrywa tu optymalne i dynamiczne obciążenie/wykorzystanie obu rozwiązań systemowych VSL-A. Ponadto opracowano nowe tryby pracy – tryb sportowy i tryb komfortowy, które można wybierać/przełączać w dowolnym momencie. Po wybraniu trybu komfortowego system w sposób ciągły (prawie bezobsługowo produkuje w pełni pocięte tafle szkła i gotowe element wysyła na przenośnik taśmowy (na linię montazową).

Tryb sportowy może zapewnić dodatkową wydajność produkcji. W tym trybie operator wspomaga maszynę, zwłaszcza przy oddzielaniu pozostałości po cięciu. Zapewnia to jeszcze wyższą wydajność, co jest szczególnie cenną zaletą w czasie szczytów produkcyjnych.

Z kolei klient typu B, który często produkuje identyczne produkty (cięcia X-Y), może wytwarzać ok. 140 arkuszy na godzinę przy zastosowaniu linii VSL-A w wersji tandemowej. W trybie tandemowym dwa arkusze mogą być cięte jednocześnie na drugiej maszynie VSL-A, z pełną automatyzacją procesu. Rozwiązanie to znacznie przewyższa wszystkie dotychczasowe wyniki i stanowi najszybszy na rynku system cięcia szkła laminowanego, szczególnie w przypadku produkcji seryjnej.

Niezmiennie wysoka jakość i wytrzymałość krawędzi dzięki technologii VSL-A firmy LiSEC. Znaczna redukcja naddatków na szlifowanie i radykalne zmniejszenie ilości spontanicznych/samoistnych pęknięć, dzięki szczególnie wysokiej jakości krawędzi ciętego szkła laminowanego na maszynach VSL-A firmy LiSEC

Jak działa dynamiczne planowanie załadunku/ociążenia?

Daniel Schörghuber: Podczas projektowania/konstruowania dwóch, ustawionych jeden za drugim, stołów VSL-A do cięcia szkła laminowanego szczególnie ważne było zapewnienie optymalnego i prawidłowego załadunku, tak aby uzyskana wydajność była maksymalna, a ilość odpadów zredukowana.

Osiągnęliśmy to dzięki całościowemu i dynamicznemu sterowaniu produkcją, które - w zależności od konkretnej optymalizacji - dynamicznie rozdziela procesy pomiędzy dwa stoły do cięcia szkła laminowanego.

To dynamiczne równoważenie obciążenia (Dynamic Load Balancing - DLB) wykorzystuje stoły w najlepszy możliwy sposób. Skraca to czas potrzebny na przeprowadzenie każdej optymalizacji i zwiększa wydajność wytwarzania/produkcji gotowych produktów.

Rozwiązanie systemowe VSL-A zapewnia stałą jakość krawędzi cięcia wielowarstwowego szkła laminowanego, w większości przypadków bez interwencji operatora, zapewniając tolerancję ± 0,4 mm i wyraźnie redukując ilość pęknięć

Jakie zalety mają dwa kolejno ustawione stoły do cięcia szkła VSL-A?

Daniel Schörghuber: Stoły VSL-A do cięcia szkła charakteryzują się bardzo wysoką stabilnością mechaniczną - dlatego stanowią podstawę dla stałych/stabilnych i precyzyjnych wyników cięcia. Pierwsza maszyna VSL-A przycina pierwszą krawędź na szerokości co najmniej 20 mm z przodu i automatycznie odprowadza ją do pojemnika. Następnie w osi X wykonywane są cięcia obrabianych elementów, które urządzenie obraca precyzyjnie o 90° bez konieczności ingerencji operatora. Pozostałości w osi Y na tylnej krawędzi obrabianego przedmiotu są automatycznie usuwane i utylizowane.

Dzięki intuicyjnej obsłudze i wizualizacji możemy w każdym momencie sprawdzić stan urządzenia. Różne tryby pracy: komfortowy i sportowy, zapewniają maksymalną elastyczność i wydajność w zależności od aktualnych potrzeb

Jakie są zalety dwóch mostów do cięcia szkła laminowanego VSL-A, ustawionych jeden za drugim?

Daniel Schörghuber: Tak przygotowane na pierwszej maszynie VSL-A produkty są dalej obrabiane na drugim stole VSL-A. W zależności od dynamicznego planowania obciążeń (DLB) na pierwszej maszynie można również dokonać cięcia w osi Y. W kolejnym etapie wykonywane są kolejne cięcia w osiach Y i Z oraz usuwane resztki po cięciu bez udziału operatora. Uzupełnieniem tego procesu jest automatyczne przesuwanie produktów, a następnie odbiór gotowych produktów przez operatora lub ich dalszy automatyczny transport do systemu sortującego.

Funkcje standardowe

- ok. 45 sztuk przyciętych arkuszy na godzinę z jednym mostem/stołem do cięcia VSL-A (cięcia X-Y-Z) – pełna automatyka,

- ok. 75 szt. przyciętych arkuszy na godzinę z dwoma kolejnymi mostami/ stołami do cięcia VSL-A (cięcia X-Y-Z) – pełna automatyka,

- ok. 140 sztuk przyciętych arkuszy na godzinę z dwoma kolejnymi mostami/ stołami do cięcia VSL-A (cięcia X-Y) + funkcja tandemowa na drugim stanowisku – pełna automatyka,

- wersja z dynamicznym równoważeniem obciążenia (DLB) dwóch mostów/ stołów do cięcia dla maksymalnej wydajności i minimalnej ilości odpadów,

- wersja z jednym lub maksymalnie dwoma mostami/słołami do cięcia szkła laminowanego o długości 3,7 m, 4,7 m lub 6,1 m – specjalna konstrukcja oszczędzająca miejsce,

- cięcie szkła laminowanego od 22,1(4,38 mm) do 1212,12(28,56 mm) grubości szkła, z precyzją +/- 0,4 mm i prędkością cięcia do 140 m/min,

- ok. 10% większa wytrzymałość krawędzi w wyniku zmniejszonego przenikania ciepła do szkła dzięki opatentowanej grzałce SIR, konstrukcji kółka tnącego i regulacji nacisku,

- w pełni automatyczne cięcie, łamanie i rozdzielanie szkła laminowanego do grubości co najmniej 20 mm,

- automatyczny obrót wyrobu do maksymalnych wymiarów i maksymalnej grubości szkła,

- elektroniczna regulacja docisku i analiza zużycia kółka tnącego,

- bardzo niskie koszty konserwacji/utrzymania i wysoka dostępność systemu,

- prosta obsługa dzięki graficznemu interfejsowi z ekranem dotykowym.

Funkcje opcjonalne

- Wycinanie niestandardowych kształtów,

- Możliwość automatycznej obróbki szkła float i szkła laminowanego - cięcie, oddzielanie folii i łamanie,

- Urządzenie obrotowe do obsługi arkuszy pociętego szkła i do automatycznego podłączenia do systemu sortującego,

- Wersja z automatycznym usuwaniem resztek z cięcia szkła laminowanego (GSA-A) – resztki są cicho i bezpyłowo rozdrabniane, a następnie przechowywane w wygodnych pojemnikach,

- Możliwość rozbudowy z jednego mostu/stołu do cięcia (VSL-A), aż do rozwiązania systemowego z dwiema maszynami VSL-A i opcją tandemową.

Cechy wyróżniające

- Szybkie i elastyczne cięcie szkła laminowanego

Wykorzystanie rozwiązania systemowego VSL-A z dwoma mostami tnącymi, rozszerzonego o dynamiczne równoważenie obciążenia (DLB), z wersją tandemową dwóch stołów VSL-A pozwala zapewnić stałą wysoką wydajność i bezpieczeństwo procesu w każdych warunkach. W zależności od wersji (z opcją tandemową lub bez) i optymalizacji (plan cięcia), pozwala to na produkcję do ok. 140 gotowych arkuszy na godzinę.

- W pełni automatyczna (bezobsługowa) produkcja

Cięcie, łamanie i rozdzielanie szkła laminowanego odbywa się całkowicie automatycznie. Obracanie wyrobów i transport do dalszej obróbki odbywa się bez udziału operatora. Kompletnie pocięte szkło laminowane jest produkowane w sposób ciągły – bez przestojów – cięcie jest niezależne od operatora i czynników środowiskowych. Dzięki temu klient otrzymuje przycięte szkło laminowane dokładnie na czas.

- Niezmiennie wysoka jakość cięcia

Grzałka SIR do folii, która została opracowana z myślą o spełnieniu obecnych i przyszłych wymogów dotyczących cięcia szkła laminowanego, zmniejsza naprężenia termiczne/cieplne na krawędziach cięcia i zapewnia wytrzymałość krawędzi wyższą o co najmniej 10 %. Głowice tnące z napędem bezpośrednim, z precyzyjnym podwójnym prowadzeniem i dynamiczną kontrolą nacisku przy cięciu, łącznie z kontrolą zużycia tarcz tnących, zmniejsza ilość ukośnych pęknięć, odprysków i