Nowa maszyna multi arrisser, której premiera odbyła się już jakiś czas temu podczas Glaston Innovations daysw dużym stopniu zmienia definicję jakości zatępianego szkła.

Pionowa maszyna do zatępiania

Rozwój technologii jest w dużym stopniu podyktowany rosnącymi wymagania technicznymi:

- zwiększający się stale udział szkła bezpiecznego w sektorze szkła architektonicznego,

- podstawowy wymóg przy produkcji szkła bezpiecznego z użyciem procesu hartowania wymaga zatępiania krawędzi.

Rosnące wymagania dotyczące bezpieczeństwa

Bardziej rygorystyczne przepisy odnośnie bezpieczeństwa i większe wymagania rynku sprawiają, że proste zatępianie nie jest już wystarczające.

Ponadto szkło w dzisiejszych czasach i przy obecnej technologii cięcia wymaga dodatkowo oprócz zatępiania ostrych krawędzi pod kątem 45 stopni, tzw. fazkowych również szlifowania krawędzi płaskiej oraz ścinania narożników. Wynika to z faktu iż w procesie cięcia szkła istnieje możliwość wystąpienia mikropęknięć na obrzeżach wycinanych formatek.

Dzięki procesowi szlifowania krawędzi zmniejsza się wynikające z tego ryzyko pęknięcia w efekcie wzrostu naprężeń wewnętrznych pod wpływem nasłonecznienia (naprężenia termiczne) czy działania sił mechanicznych (ugięcia wymuszone, uderzenia itp.). Cecha ta sprawia, że dodatkowa obróbka krawędzi jest powszechnie stosowana w szkle hartowanym ESG.

Podczas obróbki wysokiej jakości szkła niskoemisyjnego powlekana powierzchnia nie jest dotykana podczas szlifowania

Wieloletnie badania pozwoliły na opracowanie w innowacyjnym procesie zatępiania dwóch dodatkowych funkcji: szlifowania krawędzi płaskiej oraz ścinania narożników.

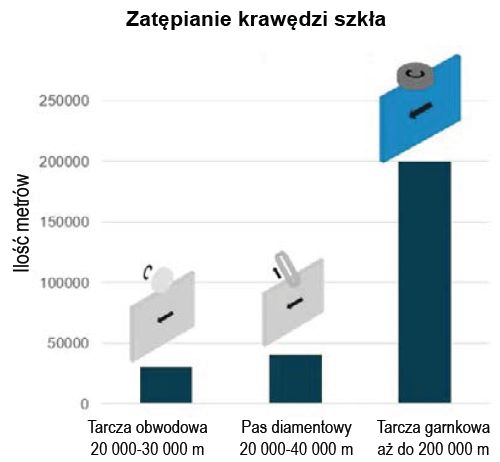

Obecnie na rynku dostępne są różne technologie zatępiania szkła opierające się głównie na pasach diamentowych lub tarczach obwodowych.

Rozwiązania oparte na tarczach obwodowych, w przypadku konieczności szlifowania wspomnianej krawędzi płaskiej, wymagają zastosowania różnych tarcz przeznaczonych do każdej grubości szkła, a tym samym powodują straty czasowe przy zmianie grubości szkła. Poza tym po jakimś czasie tarcza ulega odkształceniu, a więc odwzorowywany kształt na szkle również ulega zmianie.

Tarcza garnkowa

W porównaniu z technologiami takimi jak „obszywanie krawędzi” profilowanymi tarczami szlifierskimi lub taśmami szlifierskimi, technologia ściernic garnkowych Glaston zapewnia jednorodną i niezmiennie wysoką jakość obrębiania krawędzi, zwłaszcza na początku i na końcu procesu obszywania, ponieważ powierzchnia styku ze szkłem jest znacznie większa niż w przypadku ściernic garnkowych (zwanych też tarczami garnkowymi).

W najnowszej technologii proces odbywa się przy użyciu tarcz garnkowych, które dopasowują się indywidualnie do różnych geometrii krawędzi prostokątnego szkła i kształtów z prostymi krawędziami i promieniami, zapewniając jednorodną i jednolitą jakość zatępiania zarówno na początku, jak i na końcu krawędzi. Wynika to z faktu, że powierzchnia styku ze szkłem jest znacznie większa niż w przypadku tarcz obwodowych.

Technologia wykorzystująca ściernice garnkowe ma 5-10 razy dłuższą żywotność narzędzi niż wcześniej wspomniane rozwiązania oparte na pasach diamentowych lub tarczach obwodowych , co prowadzi do znacznego wzrostu wydajności.

Jeżeli żywotność jednego narzędzia wynosi od ok. 20 000 do 40 000 m w przypadku tarcz obwodowych i pasów, to przy ściernicy garnkowej możliwe jest ok. 200 000 m. Zmniejsza to interwencje serwisowe do minimum, a tym samym przestoje maszyn.

Dzięki technologii ściernicy garnkowej cała diamentowa powierzchnia ścierna jest wykorzystywana równomiernie do szlifowania szkła. Ze względu na większą powierzchnię styku między szkłem a narzędziem wydajność usuwania jest rozłożona na wiele diamentów, zużycie jest bardziej równomierne, a żywotność jest wielokrotnie dłuższa.

Ponieważ jedna tarcza garnkowa jest używana do wszystkich trzech funkcji maszyny, nie ma potrzeby zmiany narzędzi. Oprócz oszczędności czasu zapewnia to bardzo dobry stosunek ceny do wydajności, ponieważ w danym momencie należy wymieniać tylko jedną zużywającą się część.

Praca maszyny bez straty czasu na wymianę narzędzia

Dzięki dużej szybkości obróbki i zastosowaniu tylko jednego narzędzia do wszystkich funkcji, maszyna pracuje w trybie mieszanym bez straty czasu cyklu. Istnieje możliwość obrębiania szkła o grubości od 2 mm do 25 mm, przy czym tarcze szlifierskie systemu są indywidualnie dopasowywane do odpowiedniej grubości szkła. Maksymalna prędkość dla zatępiania 60 m/min (również dla płaskiej krawędzi).

Dodatkowo zastosowano specjalny system odciągowy, który usuwa pył szklany bezpośrednio na głowicy szlifierskiej. Multi’Arrisser ma również strefę doczyszczania, w której każde przetworzone szkło jest czyszczone, zanim opuści maszynę. Dzięki intuicyjnemu menu Multi’Arrisser można obsługiwać łatwo i bezpiecznie.

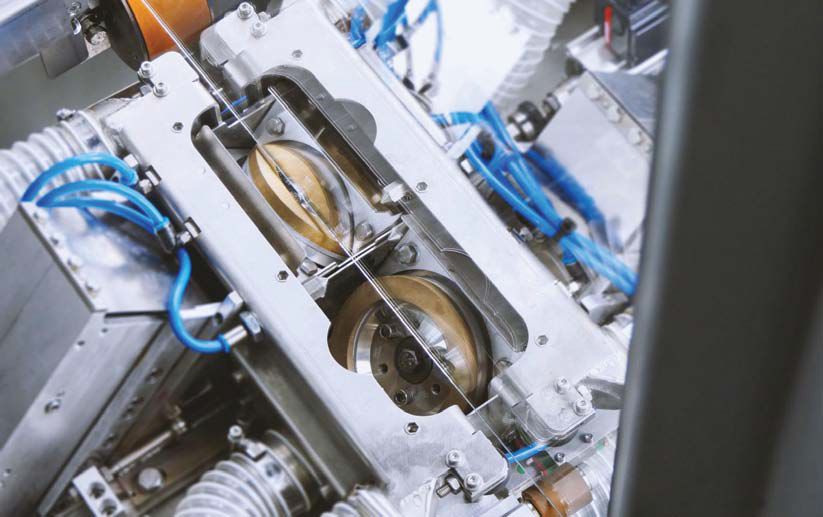

Maszyna z zamontowanymi ściernicami garnkowymi

Kolejnym plusem systemu jest niewielka powierzchnia. Multi’Arrisser może być używany jako samodzielne rozwiązanie lub zintegrowane z linią produkcyjną szkła izolacyjnego. System oferuje szeroki zakres zastosowań w produkcji szkła hartowanego bezpiecznego, laminowanego szkła bezpiecznego lub szkła izolacyjnego.