W przypadku obróbki krawędzi szkła wymagania dotyczące gotowych elementów mogą się znacznie różnić w zależności od miejsca montażu i przeznaczenia. Jakość i obróbka krawędzi szkła jest niezwykle ważna, ponieważ ma ona decydujący wpływ na wytrzymałość – a więc i na okres użytkowania szkła.

Prawidłowa obróbka krawędzi szkła ma kluczowe znaczenie

Obróbka krawędzi szkła w arkuszach o nietypowych kształtach jest bardzo złożonym procesem, który wymaga rozległej, fachowej wiedzy oraz zastosowania odpowiednich narzędzi i maszyn. Tylko dzięki odpowiedniej dla danego zastosowania obróbce krawędzi szkła można wyprodukować wysokiej jakości produkty końcowe, którymi klienci będą mogli cieszyć się przez długi czas.

Ponadto, ze względu na swoje właściwości fizyczne (takie, jak duży ciężar, kruchość i możliwe naprężenia wewnętrzne w materiale) szkło ma tendencję do pękania, jeśli na jego krawędzi występują wady – w szczególności na skutek niewłaściwej obsługi, a także naprężeń spowodowanych wysoką temperaturą lub obciążeniem wiatrem.

Profesjonalna obróbka krawędzi szkła znacznie zmniejsza to ryzyko, co z kolei ma bardzo pozytywny wpływ na bezpieczeństwo pracy i wszelkie koszty posprzedażowe.

Co więcej, może to również zapewnić zdecydowane zmniejszenie nakładów finansowych podczas kolejnych etapów przetwarzania szkła, ponieważ gładka krawędź nie tylko zapewnia bezpieczniejszy transport, ale również chroni urządzenia transportowe, takie jak rolki i pasy.

Maszyny i systemy wykorzystywane do pionowej obróbki są w dużej mierze odpowiedzialne za jakość gotowej krawędzi szkła, a jednocześnie w znacznym stopniu decydują o wydajności całego procesu. To sprawia, że obróbka krawędzi ma duże znaczenie jeśli chodzi o ogólne koszty produkcji i ich redukcję

Sukces zaczyna się od cięcia szkła

Dobrej jakości krawędzie tafli szkła uzyskane w procesie cięcia szkła płaskiego skracają czas dalszej obróbki, a tym samym zmniejszają koszty związane z późniejszą obróbką. Im lepsza i dokładniejsza jest krawędź tafli uzyskanej w czasie cięcia, tym mniej trzeba usuwać naddatków szlifierskich podczas dalszej obróbki.

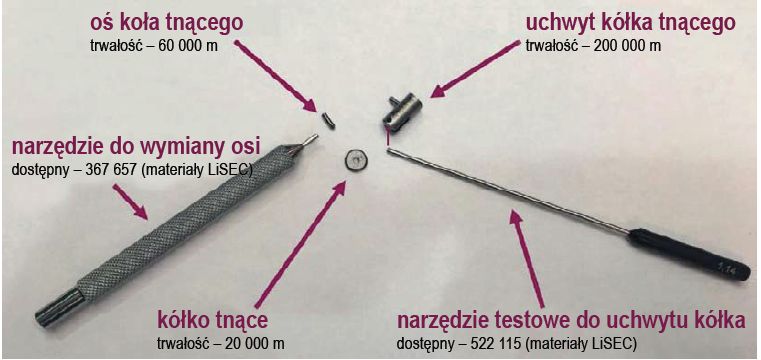

Poniższe kwestie mają ogromne znaczenie dla optymalizacji krawędzi cięcia przy cięciu szkła:

Wybór właściwego rodzaju kółka tnącego (w tym kątu kółka)

Grubość szkła – Kąt kółka

3,0-4,0 mm – 135°

5,0-8,0 mm – 145°

10 mm – 150°

12 mm – 155°

Parametry cięcia dostosowane do rodzaju i grubości tafli szkła

- Nacisk podczas cięcia

- Prędkość

- Przyspieszenie

- Rodzaj oleju do cięcia (ACECUT 5250)

Zużycie kółek tnących, osi kółek tnących i zamocowań kółek tnących, a także stosowanie parametrów cięcia niedostosowanych do szkła to główne przyczyny niewłaściwych krawędzi cięcia i rosnących kosztów obróbki przy zatępianiu, szlifowaniu i polerowaniu.

Co należy wiedzieć o obróbce krawędzi szkła?

Do obróbki szkła stosuje się najnowocześniejsze maszyny, a także taśmy szlifierskie lub ściernice z zawartością elektrokorundu lub diamentu.

Zatępianie to najprostsza metoda obróbki krawędzi szkła (po jego cięciu), w której krawędź jest w mniejszym lub większym stopniu zatępiana za pomocą narzędzia szlifierskiego w celu znacznego usunięcia nadłamań, a także mikropęknięć. Następnie krawędź uzyskuje krawędź fazowaną.

Zatępianie krawędzi stosuje się przede wszystkim w produkcji częściowo hartowanego lub w pełni zahartowanego bezpiecznego szkła (w celu przygotowania szkła do procesubhartowania lub wzmacniania metodą obróbki cieplnej).

Ten rodzaj obróbki krawędzi szkła jest też stosowany w przypadku tafli szyb zespolonych, w których krawędzie szkła nie będą widoczne po zamontowaniu.

Zużycie kółek tnących, osi kółek tnących i zamocowań kółek tnących, a także stosowanie parametrów cięcia niedostosowanych do szkła to główne przyczyny niewłaściwych krawędzi cięcia i rosnących kosztów obróbki przy zatępianiu, szlifowaniu i polerowaniu

Szlifowanie to kolejna metoda obróbki krawędzi szkła, określana również jako regulacja krawędzi szkła. Szlifowanie wymiarowe określamy także mianem precyzyjnej regulacji. Podczas tego procesu tafle szkła są szlifowane na wymiar z usuwaniem materiału (nadmiaru szkła), po czym uzyskujemy krawędź o poprawnej/delikatnej strukturze.

Ten rodzaj obróbki krawędzi szkła stosuje się na przykład do tafli szklanych przeznaczonych do szklenia budynków, w których krawędzie będą widoczne, a także do zastosowań szkła we wnętrzach.

Polerowanie to metoda obróbki krawędzi szkła o najwyższej jakości; jest to najdokładniejsza forma obróbki, dająca bardzo gładkie i przejrzyste krawędzie szkła.

Polerowane krawędzie szkła stosuje się przede wszystkim wtedy, gdy tafle szklane są przeznaczone do celów dekoracyjnych, na przykład do produkcji luster, blatów stołów lub innych mebli szklanych.

Krawędź szkła jest optycznie przezroczysta i wykazuje bardzo szlachetny, jednorodny połysk.

Różne krawędzie szkła

Całkowicie nieobrobione krawędzie szkła mają nieregularne, ostre krawędzie z delikatnymi falistymi liniami (zwanymi również liniami Wallnera) w strefach krawędziowych. Ponadto można tu znaleźć drobne mikropęknięcia, które czasami mogą prowadzić do pęknięcia szkła pod wpływem obciążenia. Z tego powodu tafle szklane z niewykończonymi krawędziami są zasadniczo używane tylko wtedy, gdy są umieszczone się w ramie nośnej.

Zatępiane krawędzie szkła (KGS)

Zatępianie eliminuje ostry grzbiet/grań na krawędzi szkła i tworzy ukośne przejście między krawędzią a powierzchnią szkła. Tafle szklane z zatępianymi krawędziami są najczęściej stosowane w oknach, ponieważ proces ten znacznie zmniejsza niebezpieczeństwo urazu/zranienia podczas montażu tafli szklanych. Zmniejsza to znacznie również ryzyko pęknięcia szkła w wyniku naprężeń mechanicznych lub termicznych, na przykład podczas hartowania.

Szorstka krawędź (KMG)

O szorstkiej krawędzi cięcia mówimy, gdy wyraźne nierówności są korygowane po zatępianiu, przy czym odsłonięte obszary i pęknięcia stożkowe są dopuszczalne, o ile ostateczny wymiar jest prawidłowy. Odnosimy się do szorstkiej krawędzi cięcia, jeśli widoczne nierówności są usuwane po łączeniu, przy czym odsłonięte obszary i pęknięcia muszlowe są dopuszczalne, o ile ostateczny wymiar jest prawidłowy.

Szlifowane krawędzie gruntu (KGN)

Zatępione krawędzie szkła są obrabiane na całej powierzchni za pomocą szlifowania w celu usunięcia nadmiarów i nierówności. W ten sposób tafla szkła uzyskuje dokładnie wymagany wymiar (montażowy) i kompensuje się tolerancje produkcyjne. W wyniku tego etapu obróbki uzyskuje się matową, szlifowaną powierzchnię krawędziową z wyrównanymi krawędziami. Szlifowanie optymalizuje jakość fizyczną i optyczną oraz zmniejsza ryzyko pęknięcia.

Polerowana krawędź (KPO)

Polerowanie dodatkowo uszlachetnia szlifowane krawędzie, nadając im błyszczącą powierzchnię. Dopuszczalne są ślady szlifowania, jednak nie mogą być one matowe. Polerowanie krawędzi szkła przeprowadza się przede wszystkim wtedy, gdy wymagana jest najwyższa jakość optyczna gotowych tafli szklanych. Krawędź może być dodatkowo uszlachetniona przez tzw. szlif fasetowy, dzięki któremu możliwe jest uzyskanie ciekawych efektów optycznych poprzez odbicia światła.

Krawędź cięta strumieniem wodnym (KGNW )

Krawędzie szkła mogą być również obrabiane na całej powierzchni krawędzi przy cieciu tafli szkła za pomocą strumienia wody. W ten sposób również uzyskuje się matowy wygląd szlifowanej krawędzi. Metoda ta umożliwia cięcie tafli szklanych łącznie z obróbką krawędzi w niemal wszystkich wariantach bez konieczności zmiany narzędzia.

Zatępione krawędzie szkła

Szorstka krawędź szkła

Szlifowana krawędź szkła

Krawędź cięcia strumieniem wody

Właściwa maszyna do optymalnej obróbki krawędzi szkła

Rozróżnia się również krawędzie proste, fazowane, zaokrąglone, fasetowe itp. Przy całej tej różnorodności wybór metody oraz urządzenia lub maszyny jest oczywiście również niezwykle ważny dla uzyskania najlepszych możliwych wyników.

Jako wiodący producent maszyn do obróbki szkła i producent szkła izolacyjnego, LiSEC od ponad 60 lat opracowuje urządzenia/maszyny, oprogramowanie i usługi w zakresie wydajnej i wysokiej jakości obróbki szkła płaskiego dla przemysłu szkła budowlanego.

Aby obróbka szkła przebiegała sprawnie i bezpiecznie, LiSEC stawia na pionowe linie do obróbki krawędzi i powierzchni płaskich tafli szklanych: własne produkty KSR, KSD, EPS i SplitFin. Systemy te, objęte certyfikatem DIN 1249, są doskonale przystosowane do odpowiednich operacji obróbki krawędzi.

Oszczędność czasu i pieniędzy oraz ograniczenie naprężeń dzięki odpowiedniej, pionowej obróbce krawędzi szkła

Pionowa czy pozioma obróbka krawędzi szkła

Wiele systemów do obróbki szkła dostępnych na rynku opiera się na poziomej orientacji urządzeń do przetwarzania szkła, zwłaszcza w przypadku szlifowania i polerowania. Istnieje jednak wiele powodów, dla których LiSEC ma w swojej ofercie wyłącznie systemy pionowe.

| Zalety systemu pionowego: |

|

- uproszczona intralogistyka, ponieważ można ją zintegrować z pionowymi liniami produkcyjnymi, |

Systemy do pionowej obróbki krawędzi szkła

Zatępianie krawędzi szkła – KSR: w pełni automatyczna, kompaktowa szlifierka KSR firmy LiSEC, ustawiona pionowo, przycina krawędzie tafli szklanych ze wszystkich czterech stron – odbywa się to przy jednoczesnej pomocy obracającego się o 360° urządzenia szlifującego i diamentowych taśm szlifujących na mokro z przodu i z tyłu krawędzi szkła. Dzięki pionowej konstrukcji czas cyklu jest znacznie krótszy niż w przypadku systemów poziomych, a trwałość materiałów ściernych jest wyjątkowo długa.

| Zalety systemu do zatępiania krawędzi: |

|

- jedna lub dwie głowice szlifujące z diamentowymi taśmami szlifierskimi, |

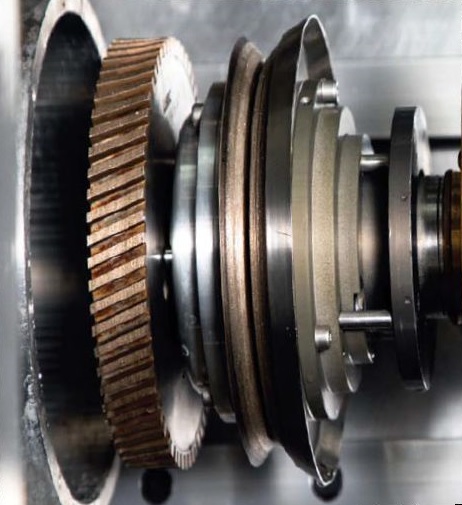

Szlifowanie krawędzi szkła – KSD-A: maszyna do zatępiania i szlifowania krawędzi KSD-A również oferuje zalety pionowej konstrukcji, a dodatkowo jest wyposażona w innowacyjną technologię suwakową LiTEC. KSD-A jest obecnie najbardziej elastyczną maszyną do zatępiania i szlifowania krawędzi, łączącą ogromną elastyczność obróbki ze stabilną i niezawodną realizacją procesu, a także bardzo wysoką jakością zarówno w przypadku krzywoliniowych kształtów tafli szklanych, jak i prostokątów. . Ściernica obwodowa dostosowuje się do poszczególnych grubości szkła i odkształceń tafli szklanej dzięki poduszce wodnej.

| Zalety KSD-A: |

|

- zoptymalizowany dla linii produkcji szyb zespolonych |

Polerowanie krawędzi szkła - EPS-B & MRX-B:

LiSEC ma w swoim asortymencie również specjalne systemy pionowe do szlifowania i polerowania krawędzi szkła. W pełni automatyczna maszyna do szlifowania i polerowania EPS oraz maszyna do frezowania i wiercenia MRX-B mogą być połączone w najszybsze centrum obróbki krawędzi dostępne na rynku – LiSEC SplitFin.

| Zalety EPS: |

|

- wyjątkowo krótki czas cyklu produkcyjnego, |

| Zalety MRX-B: |

| - frezowanie, wiercenie i cięcie w jednej operacji,

- zintegrowane urządzenie do ciecia strumieniem wody, |

Ściernica obwodowa z suwakiem LiTEC

Uniwersalne rozwiązanie dla firm przetwarzających szkło

SplitFin jest innowacyjnym rozwiązaniem typu „wszystko w jednym” do wycinania, szlifowania i polerowania, a zatem upraszcza dużą część intralogistyki – bardzo delikatnej kwestii, zwłaszcza w obróbce szkła. Każdy proces wymagany do produkcji parawanu prysznicowego lub szklanej przegrody z wycięciami jest możliwy do wykonania w najkrótszym czasie cyklu produkcji w jednym systemie z użyciem LiSEC SplitFin.

Dzięki modułowej budowie, SplitFin ułatwia wykonanie wierconych otworów, wycinanych pogłębień i szlifowanych wycięć oraz ma dziesięć pozycji wymiany narzędzi, odpowiednio z przodu i z tyłu.

W związku z tym SplitFin jest przeznaczony dla wszystkich przetwórców szkła, którzy potrzebują profesjonalnego i szybkiego rozwiązania przy bardzo dużych ilościach sprzedaży produktów szklanych przeznaczonych do montażu zarówno w obszarze wewnętrznym, jak i zewnętrznym.

W szczególności w odniesieniu do kosztów produkcji, pionowa orientacja SplitFin firmy LiSEC zapewnia ogromną przewagę nad wszystkimi systemami poziomymi. Podczas gdy systemy poziome pracują z maksymalnie 34 wrzecionami – z których wszystkie muszą być ponownie wyregulowane i wyposażone w różne narzędzia dla każdej grubości szkła – SplitFin działa z użyciem 1 lub 2 wrzecion. Pozwala to zaoszczędzić znaczną ilość czasu podczas produkcji, a także znacznie obniżyć koszty konserwacji. Ponadto, pionowy system LiSEC wymaga znacznie mniej miejsca w hali produkcyjnej.

| Zalety SplitFin: |

|

- wysoka wydajność, a tym samym wysoki zwrot z inwestycji, |

EPS + MRX-B = SplitFin Systemy EPS i MRX-B tworzą razem SplitFin – oferowane są przez firme LiSEC. Ta pionowa linia produkcyjna typu „wszystko w jednym systemie” jest obecnie najszybszą w sektorze przetwórstwa szkła

Wnioski

Pionowa obróbka krawędzi szkła jest wyraźnie bardziej wydajna i opłacalna niż jej poziome odpowiedniki do wielkości partii 1000 sztuk, ponieważ jest znacznie bardziej wszechstronna/elastyczna pod względem możliwości dostosowania do produkcji. Poziomy system polerowania jest zalecany tylko przy wymaganej wyższej wydajności linii produkcyjnej.

Innowacyjne systemy pionowe LiSEC w praktyce dowiodły, że są idealnym rozwiązaniem w przetwórstwie szkła. Umożliwiają one uzyskanie najkrótszych czasów cyklu w połączeniu z niewielkimi wymaganiami przestrzennymi i maksymalną elastycznością. Pozwala to nie tylko na oszczędność miejsca i czasu, ale także pieniędzy.

Osiągnięcie optymalnej jakości w procesie obróbki szkła płaskiego, w połączeniu z niskimi kosztami, wymaga stosowania różnych metod obróbki krawędzi szkła. Krawędzie szkła należy obrabiać „indywidualnie” i stosować odpowiedni system oraz metodę w zależności od obszaru zastosowania. Parametry te mają również duży wpływ na wydajność i koszty produkcji.