W artykule przedstawiono przegląd trzech dostępnych technik odpowietrzania szyb pre-laminowanych.

Jego celem jest dostarczenie kompletnych i rzeczowych informacji potrzebnych w procesie wyboru technologii produkcji. Jeśli chodzi o usuwanie powietrza z pakietu przygotowanego do laminowania, można powiedzieć, że istnieje więcej niż jeden sposób na wykonanie tego procesu. Każda technologia ma swoje zalety i wady, mocne i słabe strony.

Ważne jest, aby dobrze je zrozumieć i poprawnie porównać. Innymi słowy, aby uwzględnić wszystkie istotne czynniki dotyczące tego procesu. W artykule przedstawiono podstawowe narzędzie, które pomoże w obiektywnym podjęciu decyzji przy planowaniu inwestycji w urządzenia odpowietrzające. Służą one do usuwania powietrza, które jest uwięzione między dwiema taflami szkła i folią PVB po ich zmontowaniu w pakiet przygotowany do laminowania – najczęściej przez działanie podciśnienia (zwyczajowo określane jako „dostarczenie” próżni).

Rys. 1. Linia produkcyjna z piecem do laminowania próżniowego (z zastosowaniem pierścieni uszczelniających)

Typowa linia produkcyjna z piecem do laminowania próżniowego z zastosowaniem uszczelniających pierścieni próżniowych składa się z 3 głównych sekcji:

- przenośniki wejściowe;

- przenośniki wyjściowe;

- właściwy piec pomiędzy nimi, w którym elementy szklane przesuwane są od prawej do lewej strony (w omawianym przykładzie).

Proces rozpoczyna się od zamontowania pierścieniowych uszczelek próżniowych na obwodzie (wokół) szyb przygotowanych do laminowania. Pierścienie próżniowe są wykonywane albo z silikonu (wersja tańsza), albo z materiału EPDM. (opcja droższa). Te ostatnie mają tę zaletę, że nie pozostawiają śladów na szybach, które w przeciwnym razie trzeba by było wyczyścić.

Jednak oba rodzaje mają ograniczoną żywotność i muszą być stosunkowo często wymieniane. Po umieszczeniu szyby na taśmie przenośnika i podłączeniu przewodu próżniowego, podciśnienie jest wytwarzane w celu wyciągnięcia powietrza z przestrzeni między taflami szkła przed ich podgrzaniem. Ma to na celu uszczelnienie krawędzi po usunięciu powietrza z pakietu przygotowanego do laminowania.

Bardzo ważne jest, aby uszczelnienie krawędzi zostało odpowiednio uformowane przed zakończeniem działania podciśnienia i aby powietrze nie mogło dostać się z powrotem pomiędzy tafle szkła. Dlatego też należy zwrócić na parametry tego procesu. Jak widać na poniższym schemacie, próżnia zaczyna być wytwarzana, gdy szkło jest jeszcze chłodne. W ten sposób, podczas tego etapu, struktura powierzchni folii PVB pozostaje nienaruszona i może nastąpić optymalne odpowietrzenie.

Rys. 2. Linia z rolkami/walcami dociskowymi

Po zakończeniu procesu odpowietrzenia, szyba jest podgrzewana w piecu do temperatury około 110-120°C. W tej temperaturze następuje zmiękczenie folii PVB i rozpoczyna się proces laminowania. Jest to czas, w którym następuje istotne uszczelnienie krawędzi.

Próżnia może zostać „odłączona”, gdy tylko temperatura szyby spadnie poniżej pewnego progu (temperatura ta jest określona w procedurze laminowania dla danego typu folii). Zbyt wczesne zakończenie działania próżni spowoduje, że powietrze może przedostać się z powrotem pomiędzy tafle szkła, ponieważ folia PVB nie zdąży się utwardzić i nie dojdzie do uszczelnienia krawędzi.

Źle dobrane parametry procesu powodują zaburzenia w produkcji dobrej jakości szyb laminowanych np. przenośnik wyjściowy nie jest wystarczająco długi, aby umożliwić schłodzenie szkła i folii PVB. Działanie próżni jest niekiedy zakończone, gdy szyby WS mają nadal podwyższoną temperaturę, w której folia PVB jest jeszcze miękka, a uszczelnienie krawędzi nie zostało uformowane.

W celu usunięcia pęcherzyków powietrza z szyby laminowanej poddawane jest ono procesowi autoklawizowania. Prawidłowe parametry procesu odpowietrzania pozwoliłyby uniknąć lub przynajmniej ograniczyć tę dodatkową operację.

Podsumowując to, co powiedzieliśmy:

- prawidłowy dobór folii PVB i optymalne parametry procesu laminowania mają kluczowe znaczenie dla uzyskania optymalnej wydajności;

- przenośniki wejściowe i wyjściowe powinny być wystarczająco długie, aby zapewnić wystarczającą ilość czasu na zasysanie powietrza ze struktury szkła pre-laminowanego (działanie próżni) i schłodzenie szyb;

- pierścienie pasują do wszystkich kształtów szyb, a dla prawie każdej budowy szyby (modelu szyby WS) potrzebny będzie inny zestaw pierścieni; zestawy muszą być zamieniane podczas każdej zmiany modelu;

- pierścienie próżniowe, wykonane z silikonu lub z EPDM, muszą być wymieniane co 1000 do 1500 cykli.

Mocną stroną linii z pierścieniami próżniowymi jest to że są one skalowalne. W przypadku niskich wymagań dotyczących ilości produkowanych wyrobów (wydajności linii) – można zainstalować krótki tunel odpowietrzający. Pozwoli to zaoszczędzić miejsce i pewne koszty w porównaniu z linią pełnowymiarową.

Rys. 3. Maszyna z walcami dosciskowymi z automatyczną regulacją krzywizny – promienia wygięcia

Jedną z najważniejszych zalet tej technologii jest to, że jest ona bardzo prosta i dlatego początkowa inwestycja w linię jest stosunkowo niska.

Wreszcie, są one bardzo elastyczne w odniesieniu do tego, co można produkować. Należy używać tych linii do laminowania wyrobów z prostymi kształtami. Dzięki temu w piecu z pierścieniami próżniowymi możemy odpowietrzyć szyby architektoniczne jak i szyby samochodowe (WS, SL, SR – WindShield, SideLite, Sunroofs) – ze złączkami elektrycznymi lub bez złączek, z głębokimi łukami lub płaskie. Istnieje jedno zastrzeżenie w odniesieniu do WS ze złączkami – może być konieczne umieszczenie klipsów nad pierścieniami, aby zapewnić, że łączniki nie wpływają na próżnię/podciśnienie.

Z drugiej strony rozwiązanie to ma też swoje słabe punkty:

- linie te są na ogół obsługiwane ręcznie z niewielkimi możliwościami automatyzacji (automatyzacja jest możliwa głównie po stronie rozładunku, staje się ona zawodna, jeśli klipsy muszą być umieszczone nad pierścieniami;

- czas cyklu jest stosunkowo długi, waha się od 25 do 60 sekund;

- są pracochłonne;

- zużycie energii (pobór mocy) jest wysokie; linie zasilane są zazwyczaj energią elektryczną, a ogrzewanie odbywa się za pomocą konwekcyjnych elementów grzejnych;

- może też nie być możliwe dopasowanie pierścieni wokół skomplikowanych kształtów (skomplikowany kształt to w zasadzie każdy, który ma wklęsłe krawędzie i ewentualnie asymetryczne szyby WS), a złącza mogą wymagać dodatkowych operacji zaciskania. W zależności od budowy przenośników, mogą być również ograniczenia dotyczące rozmiarów (max-min);

- do każdego kształtu potrzebny jest osobny zestaw pierścieni, im dłuższy piec, tym większa ich ilość, a więc i inwestycja w pierścienie;

- zawsze, jeśli zmieniamy kształt, trzeba przełączyć cały zestaw pierścieni, co oznacza dodatkowy czas przestoju oraz dodatkową pracę lub inwestycję w jakiś rodzaj zautomatyzowanych urządzeń magazynowych;

- słabością tej technologii są wysokie koszty operacyjne (stosunkowo wysokie zużycie energii, wysokie koszty materiałów eksploatacyjnych ze względu na wymianę pierścieni oraz dość wysoki koszt utrzymania, mimo że początkowa inwestycja jest się bardzo atrakcyjna);

- w zależności od wielkości pieca, czas przestojów będzie różny, ponieważ linia prawdopodobnie będzie musiała być opróżniona, aby uniknąć różnego rodzaju uszkodzeń szyb w piecu.

Przyjrzyjmy się teraz kolejnej technologii, jaką jest linia z wałkami dociskowymi. Linie te są ułożone w typowej konfiguracji w kształcie litery U, aby umożliwić zmianę orientacji od wiodącej długiej krawędzi do krótkiej krawędzi szyby WS pomiędzy piecami a rolkami dociskowymi.

Wygięte szyby WS przechodzą przez linię ze „skrzydłami” uniesionymi do góry. Nie jest to typowe w przypadku transferu szyb WS, ale powodem jest zasada działania rolek dociskowych. W piecach szyby WS przesuwają się wzdłuż długiej krawędzi prowadzącej, aby zapewnić równomierne ogrzewanie na całej powierzchni.

W tej technologii do podgrzewania szyby wykorzystywane jest promieniowanie, a nie konwekcja i przewodzenie. Lampy „na podczerwień” o określonej długości fali i o długiej żywotności bezpośrednio ogrzewają folię PVB, a nie szkło. Ponieważ folia PVB nie musi być podgrzewana do takich samych temperatur, jak w piecu próżniowym, PVB nie przechodzi przemiany fizycznej i pozostaje mleczna. Nie jest to wada/defekt, lecz zróżnicowanie procesów. Pozwala to również na mniejsze zużycie energii.

Po każdym etapie w piecu następuje działanie walców dociskowych. Walce dociskowe działają w zasadzie jak „wałki do ciasta”, które mechanicznie wyciskają powietrze spomiędzy szyb WS. Aby uniknąć wprowadzenia wad pęcherzykowych na szybie zaleca się pracę bez mechanicznych „odsyłaczy” na linii. Mechaniczne ograniczniki będą uderzać o krawędź folii PVB i wprowadzać defekty, które spowodują powstanie pęcherzyków powietrza i obniżą wydajność.

W przedstawionym modelu nie ma już mechanicznego „odsyłania” na linii. Do urządzenia dodano specjalne funkcje, aby zapewnić kontrolę przesuwu szyby podczas całego procesu. Jest w sumie 10 stopni swobody, które są w pełni zautomatyzowane na każdym walcu dociskowym oraz jego przenośniku wejściowym i wyjściowym.

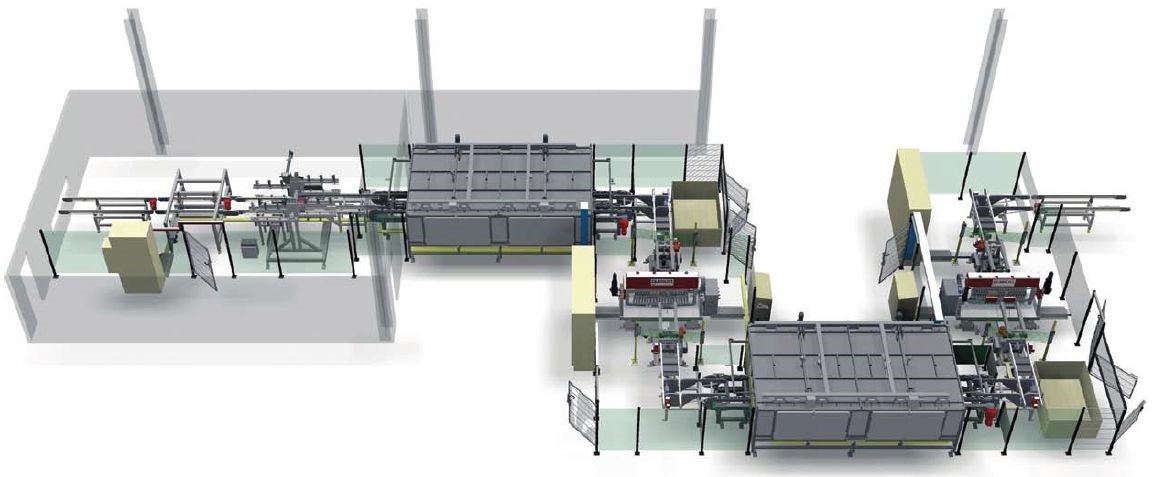

Rys. 4. Linia z workami próżniowymi

W liniach z walcami/rolkami dociskowymi mamy:

- automatyczną regulację krzywizny, aby poradzić sobie z różnymi promieniami wygięcia bez pękania szkła;

- przechył, który przesuwa walce dociskowe do przodu i do tyłu;

- przesunięcie boczne;

- obrót, aby „obsłużyć” rotację szyby WS, gdy przemieszcza się przez walce.

Właściwości te w połączeniu z regulacją obrotu, pochylenia i odległości przenośników wejściowych i wyjściowych zapewniają optymalne odpowietrzenie (rysunek 3).

Proces stosowania walców dociskowych jest procesem dwuetapowym. Pierwszy – to proces odpowietrzania, w którym szyba opuszcza pierwszy piec w temperaturze około 70°C, a folia PVB ulega zmiękczeniu (staje się miękka), ale struktura powierzchni pozostaje nienaruszona. Większość powietrza zostaje wypchnięta przez pierwszy walec dociskowy.

Drugim etapem jest proces klejenia folii i szkła. Szyba opuszcza drugi piec w temperaturze około 90-100°C, a folia PVB jest całkowicie zmiękczona, dzięki czemu w pełni przylega do szkła. Pozostałe powietrze jest wypychane w drugim walcu dociskowym i na tym etapie uzyskuje się całkowite uszczelnienie krawędzi. W tym momencie szyba jest gotowa do wysłania do autoklawu.

Jedną z głównych zalet technologii z wykorzystaniem walców dociskowych jest bardzo krótki czas cyklu produkcyjnego. Cykl ten trwa od 13-14 sekund dla prostych kształtów i nieznacznie wzrasta przy większych lub bardziej skomplikowanych szybach. Jest to proces, który jest w pełni zautomatyzowany. Może on przebiegać bez potrzeby zatrudniania osoby operatora.

Jeden nadzorca może obsługiwać całą linię. Z punktu widzenia kosztów operacyjnych daje to duże oszczędności zarówno jeśli chodzi o zużycie energii, jak i koszty utrzymania. Linia ma wysoką wydajność i możliwość automatycznej regulacji. Uruchomienie linii po zatrzymaniu (przerwach lub przestojach) jest bardzo szybkie, pomimo obniżonego zużycia energii elektrycznej, co pozwala na zmniejszenie całkowitego jej zużycia. Przezbrojenie linii „w locie” dzięki automatycznej regulacji.

Przerwy w eksploatacji linii nie mają praktycznie żadnych negatywnych skutków. Szyby, które były w piecach, mogą być buforowane na przenośnikach. W porównaniu z dużymi piecami, w których znajduje się 150 lub nawet 300 szyb, które muszą być opróżnione, w przeciwnym razie są złomowane, jest to znacząca różnica. To bardzo solidna i wytrzymała technologia o długiej żywotności. Mamy kilka linii, które działają blisko 30 lat, pozostałe będą działać nie mniej niż 20 lat.

Oprócz tych wszystkich mocnych stron istnieje również kilka słabych punktów. Po pierwsze, inwestycja początkowa jest stosunkowo wysoka. Może nie tak, jak w przypadku linii z workami próżniowymi, ale wyższa niż w przypadku linii z pierścieniami próżniowymi. Jednak różnica w cenie nie jest już tak duża, jeśli wziąć pod uwagę wydajność linii i wszystkie dodatkowe urządzenia, które muszą być zakupione razem z linią pierścieni próżniowych.

Główną wadą linii z walcami dociskowymi jest jednak to, że może obsługiwać tylko szyby bez złączy elektrycznych ze względu na mechaniczne „prasowanie”. Ponieważ coraz więcej szyb do samochodów premium ma specjalne funkcje, które wymagają połączeń elektrycznych, jest to prawdopodobnie najważniejsza wada linii z walcami dociskowymi.

Do tego dochodzi kilka drobnych niedogodności. Powierzchnia podstawy jest szersza niż w przypadku innych linii do odpowietrzania szkła laminowanego, chociaż całkowita długość przedmiotowej linii jest zazwyczaj krótsza.

I jest jedna wada operacyjna polegająca na tym, że operatorzy nie mogą polegać na wizualnych wskaźnikach PPI, aby ocenić jakość procesu. Jest to raczej problem dla początkujących użytkowników linii z walcami dociskowymi, ponieważ będą oni potrzebowali trochę czasu na opracowanie własnych wskaźników procesu.

Teraz przyjrzymy się trzeciej i ostatniej technologii – linii z workami próżniowymi. Zasada działania jest bardzo podobna do technologii z pierścieniami próżniowymi.

Mamy te same trzy sekcje:

- przenośnik/transporter wejściowy;

- piec;

- przenośnik wyjściowy.

Stosowane są podobne parametry temperatury i próżni jak w technologii z pierścieniami próżniowymi. Dwie główne różnice w porównaniu z pierścieniem próżniowym polegają na tym, że do przenośników, na których umieszczane są szyby, dostosowany jest zestaw worków próżniowych. Worki te nie są zmieniane dla różnych kształtów tafli szklanych i można w nich umieścić jedną lub więcej szyb w celu odpowietrzenia.

Drugą istotną różnicą jest możliwość zautomatyzowania całego systemu. W rzeczywistości, system ten jest częściej uruchamiany w trybie całkowicie zautomatyzowanym. Na przykład, tutaj widzimy urządzenie „wrzucające” szyby WS (może to być SL lub SR) do worka. Po stronie rozładunku, na przedstawionym zdjęciu znajduje się robot, rozładowujący szyby – dostarczane następnie do procesu autoklawowania.

Najważniejszą zaletą technologii z zastosowaniem worka próżniowego, oprócz tego, że może być uruchamiany w pełni automatycznie, jest to, że może on przetwarzać różne rodzaje szkła architektonicznego i wszystkie bez wyjątku typy szyb samochodowych.

Możliwe jest również osiągnięcie szybkich czasów cyklu, chociaż zwiększa to znacznie początkową inwestycję. Technologia ta charakteryzuje się najwyższą wydajnością początkową. Gdy uszeregujemy wydajność na początku działalności od najgorszej do najlepszej, otrzymujemy linie z pierścieniami próżniowymi, z wałkami dociskowymi, a następnie z workami próżniowymi.

Wreszcie linie wykorzystujące worki próżniowe, podobnie jak wałki dociskowe mają możliwość szybkiej zmiany kształtów, o ile przygotowane zostały receptury laminowania dotyczące różnych rodzajów i kształtów szyb. Oczywiście w przypadku konieczności modyfikacji/zmiany parametrów pieca należy poczekać na odpowiedni czas nagrzewania lub schładzania.

Rys. 5. Czyszczenie smug/plam silikonowych

Niestety, ta technologia ma też kilka ważnych słabości. Przede wszystkim inwestycja początkowa jest bardzo wysoka. Gdyby tak nie było, żadna z pozostałych technologii nie byłaby brana pod uwagę. Oczywiście jest to przy założeniu, że można sobie pozwolić na również bardzo wysokie koszty energii i utrzymania.

Ogólnie rzecz biorąc, linie worków próżniowych charakteryzują się wysokimi kosztami operacyjnymi, które mogą być pokryte jedynie przez wykonywanie produktów „premium” o wartości dodanej i wysokiej cenie.

Istnieją dwie dodatkowe niedogodności:

- wymagana powierzchnia na hali produkcyjnej jest największa spośród wszystkich 3 technologii;

- występowanie przestojów ma duży wpływ, ponieważ liczba szyb w piecu jest zwykle bardzo wysoka, i jeszcze wyższa w szybkich liniach cyklicznych.

Skoro już przyjrzeliśmy się wszystkim trzem technologiom, zadajmy sobie pytanie – który sprzęt będzie najbardziej optymalny i spełni nasze oczekiwania? Jak należy podejmować decyzje inwestycyjne? Jakich pułapek należy unikać?

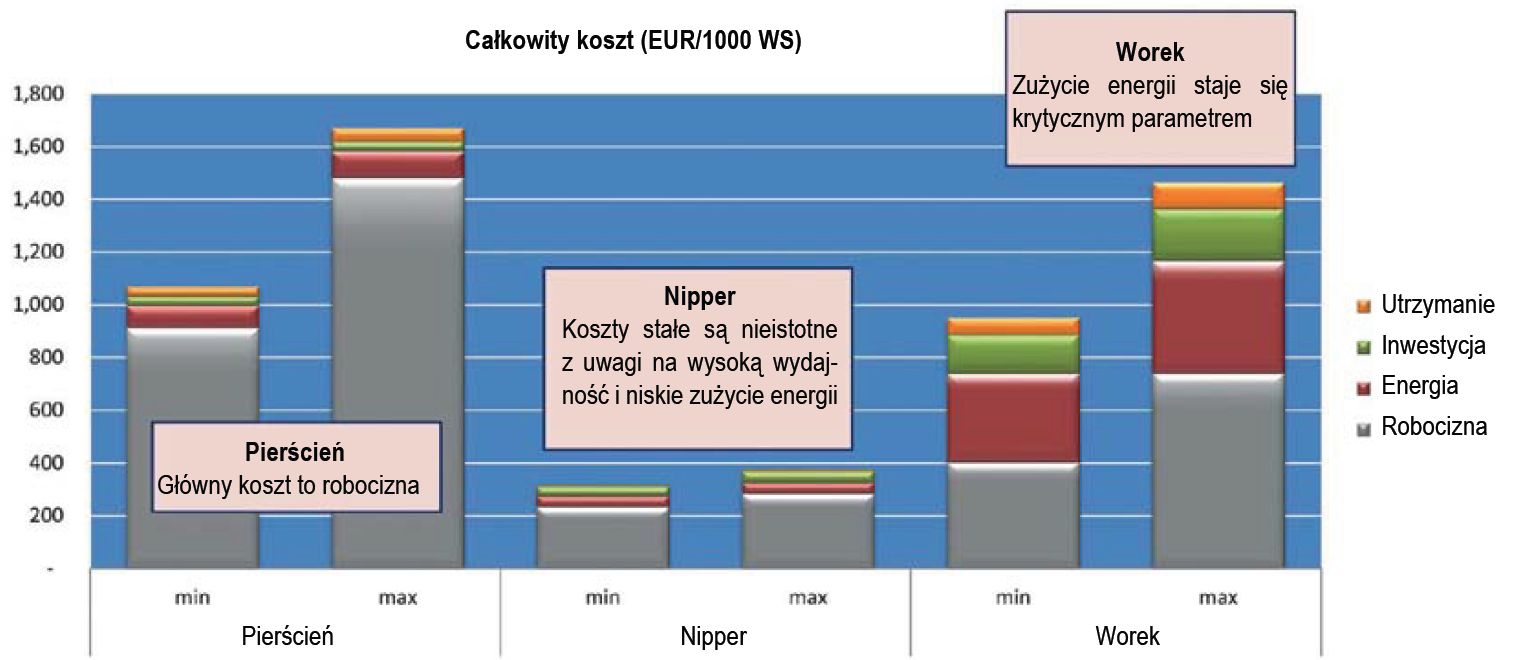

Istnieją pewne oczywiste i dobrze znane parametry, które wszystkie firmy wykorzystują, aby spróbować dokonać sensownego porównania kosztów.

Są to takie rzeczy, jak czas cyklu lub pojemność pierścieni i worków. Rzeczywisty koszt utrzymania i materiałów eksploatacyjnych na 1000 szyb jest wysoki zarówno dla linii z pierścieniami próżniowymi, jak i z workami próżniowymi. Koszt utrzymania linii z walcami dociskowymi jest prawie znikomy.

Jeśli chodzi o zużycie energii, ponownie widzimy bardzo duże różnice. Jak moglibyśmy się spodziewać, linia w walcami dociskowymi ma najniższy koszt zużywanej energii wśród wszystkich technologii, podczas gdy linia z workami próżniowymi (stosowane są worki o dużej masie, którą trzeba podgrzać) ma najwyższy koszt ze wszystkich (rysunek 6)

Po analizie wszystkich tych kosztów, można wyciągnąć pewne wnioski:

- praca jest parametrem kosztowym, który ma największy wpływ na całość procesu,

- wpływ kosztów energii jest najbardziej widoczny na linii z workami próżniowymi,

- rzeczywisty koszt zakupu sprzętu jest bardzo niski zarówno w przypadku linii z pierścieniami próżniowymi, jak i z walcami dociskowymi,

- najlepszą wydajność mają linie z walcami dociskowymi,

- w europejskich warunkach kosztów pracy, linia worków próżniowych, ze względu na jej zdolność do pracy z pełną automatyzacją, ma lepszą wydajność niż opcja pierścieniowa.

Ale wiadomo, że nie wszystkie inwestycje będą miały miejsce w Europie, a różne regiony geograficzne będą miały różne struktury kosztów. Jak więc wybrać odpowiednią technologię?

Jak zawsze kluczem jest pełna informacja i prawidłowa analiza. Trzeba znać swój obecny i przewidywany asortyment produktów, a także określić strategię dotyczącą wymagań automatyzacji.

Wykonując tylko ręczne operacje możemy nie sprostać wymaganiom rynku. Jednocześnie musimy być świadomi względnego znaczenia parametrów kosztowych – kosztów pracy, materiałów eksploatacyjnych i energii. Istotny jest też czynnik finansowania inwestycji.

Rys. 6. Porównanie kosztów całkowitych

(kliknij na zdjęcie aby je powiększyć)

Ostatecznie, aby podjąć świadomą i prawidłową decyzję, trzeba mieć dobrą znajomość wszystkich 3 technologii. A także przeanalizować specyfikę metod działania własnej firmy. Jakie są Twoje cele produkcyjne?

Czy masz ograniczenia w produkcji, które wymagają dłuższego lub krótszego czasu cyklu, aby zapewnić, że inne, bardziej kosztowne urządzenia, takie jak piece do gięcia (z użyciem prasowania), nie są niewykorzystane?

Dlatego opracowaliśmy dwa interaktywne narzędzia wspomagające proces decyzyjny. Pierwsze z nich jest wersją uproszczoną i opiera się na kilku podstawowych pytaniach. Na konferencji GPD 2019 była okazja je wypróbować. Drugie narzędzie, które można znaleźć na naszej stronie internetowej pozwala wprowadzić własne dane i obliczyć porównanie kosztów w oparciu o rzeczywiste lub teoretyczne parametry, takie jak koszty energii, pracy, wydajność, utrzymanie/konserwacja itp.

Podsumowując – lista kontrolna jest przydatna, aby upewnić się, że wszystkie istotne informacje dotyczące wyboru konkretnej technologii zostały wzięte pod uwagę.

Oczywiście nie ma jednego rozwiązania, które sprostałoby wszystkim potrzebom i parametrom. Jest duże prawdopodobieństwo, że najlepszym rozwiązaniem będzie połączenie /kombinacja dwóch technologii.

Więcej informacji na temat interaktywnych narzędzi i nie tylko znajduje się na naszej stronie internetowej: ww.NipperRoller.de

Serhat Oran

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii