Zgodnie z prawem budowlanym w każdym ogólnodostępnym budynku (np. szkoły, obiekty administracji itp.) należy wyznaczyć i oznakować drogi ewakuacyjne. Realizowane jest to zwykle za pomocą aktywnych lub pasywnych systemów oświetlenia.

Zastosowanie pasywnych systemów oświetleniowych wymaga kompleksowych komponentów z niezależnym, zasilanym bateryjnie źródłem energii, które wytwarza/ emituje światło nawet w przypadku braku energii elektrycznej (np. sytuacje katastrofalne), co powoduje, że systemy są skomplikowane i rozbudowane. Alternatywą są świecące, fosforyzujące znaki na ścianach, balustradach lub drzwiach.

Najbardziej popularne są zielone znaki ewakuacyjne. Stosowane są wewnątrz budynków, a ich wygląd w większości przypadków budzi niepokojące i negatywne nastawienie, tym bardziej przy projektach wnętrz premium. Oba opisane rozwiązania są znane od wielu dziesięcioleci i mają indywidualne wady. Dlatego też połączenie pasywnych systemów oświetleniowych z powierzchniami najwyższej jakości prowadzi do powstania szkła fosforyzującego o szerokim zastosowaniu.

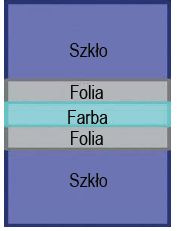

Szkło to składa się ze szkła laminowanego z nałożoną farbą fosforescencyjną/fosforyzującą w obrębie międzywarstwy szkła. W pierwszej części artykułu opisano badania i rozwój szkła fosforyzującego. W centrum uwagi znajdują się zarówno badania materiałowe różnych farb, różnych warstw EVA i powierzchni szklanych w odniesieniu do różnych warstw laminatu szklanego, jak i również opracowanie odpowiedniego procesu aplikacji wielowarstwowej farby.

W drugiej części artykułu opisano badania mechaniczne próbek szkła laminowanego w zakresie wytrzymałości na ścinanie i odporności na uderzenie spadającą kulą stalową przed poddaniem próbki przyspieszonemu starzeniu i po nim, w klimacie zbliżonym - pod względem temperatury i wilgotności – do standardów badań szyb zespolonych.

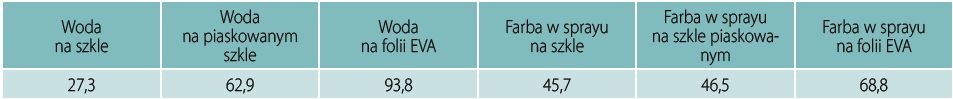

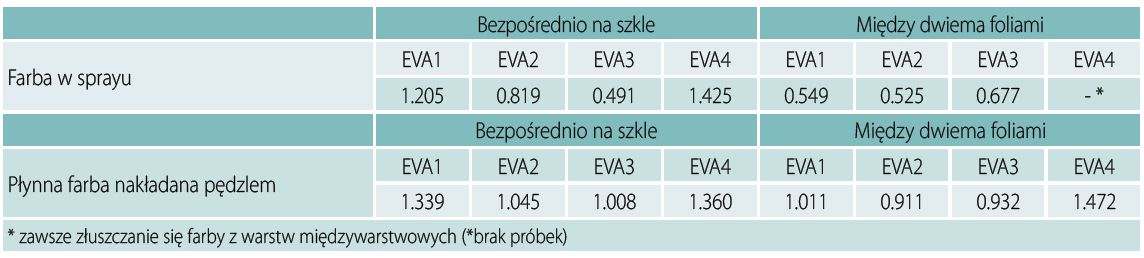

Tabela 1. Kąt zwilżania powierzchni (°)

1 Wprowadzenie

Jeśli przyjrzymy się naszym pomieszczeniom biurowym lub mieszkalnym, to w ciemności znajdziemy wiele sytuacji z podświetlanymi znakami. Do najczęściej spotykanych należą znaki kierujące do wyjścia ewakuacyjnego.

Obecnie najbardziej nowoczesnym rozwiązaniem jest stosowanie fosforyzujących znaków naniesionych na wyrobach z tworzywa sztucznego lub zasilanych bateriami znaków świetlnych, które są przymocowane do ścian lub farby fosforyzującej stosowanej do wykonania pasów prowadzących do wyjścia awaryjnego. Niestety, nie można tu mówić o wysokiej jakości powierzchni z funkcjami fosforescencyjnymi.

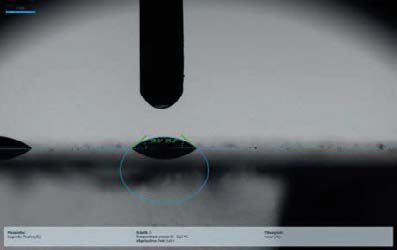

Rys. 1. Farba/Lakier w sprayu na szkle float

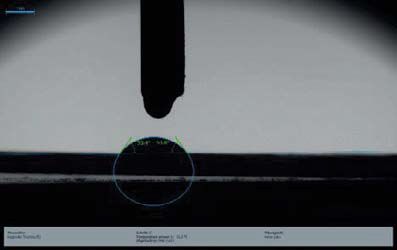

Rys. 2. Farba/Lakier w sprayu na folii EVA

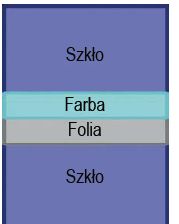

W związku z tym zadaliśmy sobie pytanie, czy można uzyskać szkło laminowane z wzorami, które mogą świecić w ciemności, dzięki materiałom fosforescencyjnym/ fosforyzującym wewnątrz szkła laminowanego, a więc pomiędzy taflą szkła a międzywarstwą lub między dwiema foliami międzywarstwowymi (foliami laminującymi). Takie szkło może być wykorzystane w aranżacji wnętrz bez konieczności spełniania wymagań specjalnych przepisów budowlanych oraz jako nośne szkło strukturalne, np. szklane panele fasadowe, objęte specjalnymi przepisami budowlanymi.

Rys. 3. Farba nakładana bezpośrednio na szkło

Rys. 4. Farba pomiędzy dwiema warstwami folii

Rys. 5. Badanie trwałości próbki z farbą natryskiwaną

Rys. 6. Badanie trwałości próbki z farbą w płynie

2 Materiały i metody

2.1 Normy i podstawy badań

Procedury badawcze i decyzyjne obejmują obszary dotyczące laminowanego szkła fosforescencyjnego:

I – jakość wizualną,

II – fosforescencję,

III – długotrwałe zachowanie w warunkach występowania obciążeń klimatycznych

IV – próbę ścinania

V – test zachowania mechanicznego w porównaniu ze standardowym bezpiecznym szkłem laminowanym.

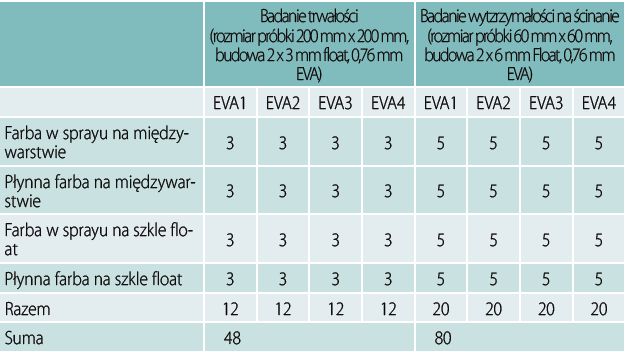

Tabela 2. Wyniki badań trwałości i wytrzymałości na ścinanie

Podczas gdy (I) i (II) uwzględniają indywidualne specyfikacje dotyczące jakości i właściwości użytkowych, (III) długotrwałe zachowanie bezpiecznego szkła laminowanego wymaga zastosowania istniejącej procedury badań starzeniowych szkła laminowanego w celu oceny odporności na wilgoć i temperaturę. Do badań starzeniowych wykorzystano cykl starzenia według normy EN 1279-2 Szkło w budownictwie – Izolacyjne szyby zespolone – Część 2: Długotrwała metoda badania i wymagania dotyczące przenikania wilgoci [1].

Chociaż fosforyzujące laminaty szklane zwykle nie są narażone na obciążenia klimatyczne tak, jak szyby zespolone, to test poddaje je procesowi starzenia w warunkach klimatycznych. W rezultacie opisujemy wygląd szkieł jako jakościowy wskaźnik odporności szkła na wilgoć i temperaturę.

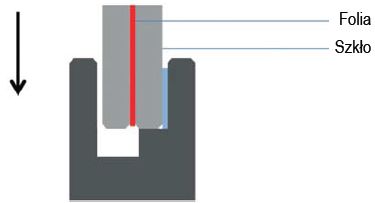

W przypadku testowania odporności na ścinanie (IV), po prostu porównamy odporność na ścinanie naszych próbek i zestawimy je ze standardowym bezpiecznym szkłem laminowanym (LSG), które jest popularne w budownictwie. Wyniki badań służą jako jakościowe wartości porównawcze wytrzymałości laminatów na ścinanie.

Badanie odporności na uderzenie spadającą kulą stalową (V) – według standardowych testów szkła laminowanego – jest ostatnią serią testów opisujących względne zachowanie się różnych warstw fosforyzującego szkła laminowanego w stosunku do standardowego szkła laminowanego LSG. Badania te pozwalają na rozważenie zastosowania szkła fosforyzującego jako elementu konstrukcyjnego.

Rys. 7. Brak wystarczającej jakości wizualnej na próbce z EVA 2 i farbą rozpyloną (spray) między dwiema foliami

Rys. 8. Brak wystarczającej jakości wizualnej na próbce z EVA 4 i farbą rozprowadzoną pędzlem między dwiema foliami

Rys. 9. Urządzenie do badania wytrzymałości na ścinanie

Rys. 10. Badanie wytrzymałości na ścinanie

Rys. 11. Farba naniesiona sprayem na szkło

Rys. 12. Farba nałożona pędzlem na szkło

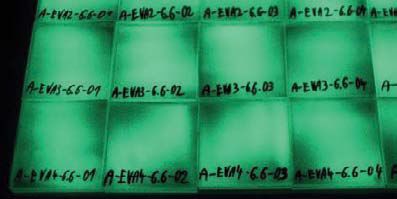

Rys. 13. Próbki w komorze klimatycznej

2.2 Ograniczenia

W tym projekcie nasz partner przemysłowy powinien mieć możliwość kontrolowania całego procesu produkcyjnego, co oznacza, że rozważaliśmy zastosowania odpowiednich folii fosforescencyjnych do wbudowania w laminaty, aby zapobiec ewentualnym niezgodnościom chemicznym.

Wybór zarówno materiałów międzywarstwowych (folii laminacyjnych), procesu laminowania, jak również sposobu nakładania „na mokro” farb fosforyzujących odbywały się zgodnie ze specyfikacjami produkcyjnymi firmy.

2.3 Zachowanie materiałów

Generalnie do budowy próbek użyliśmy następujących materiałów: szkła float, różnych warstw pośrednich – folii EVA i różnych rodzajów farb fosforyzujących. Na próbki nanieśliśmy zieloną farbę fosforyzującą (chociaż analizowaliśmy również możliwość zastosowania farby fosforyzującej w innych kolorach). Zielony kolor ma maksymalną intensywność świecenia w porównaniu z innymi kolorami.

Zastosowano i zbadano standardową farbę nakładaną pędzlem „Afterglow Color Water-based green (na bazie wody z zielonym kolorem poświaty)” (od firmy UV-elements) i farbę w sprayu (farba w aerozolu) „Phosporescent Spray Paint (fosforyzująca farba w sprayu)” (od firmy StardustColors). Jako materiał międzywarstwowy zastosowano cztery różne folie EVA.

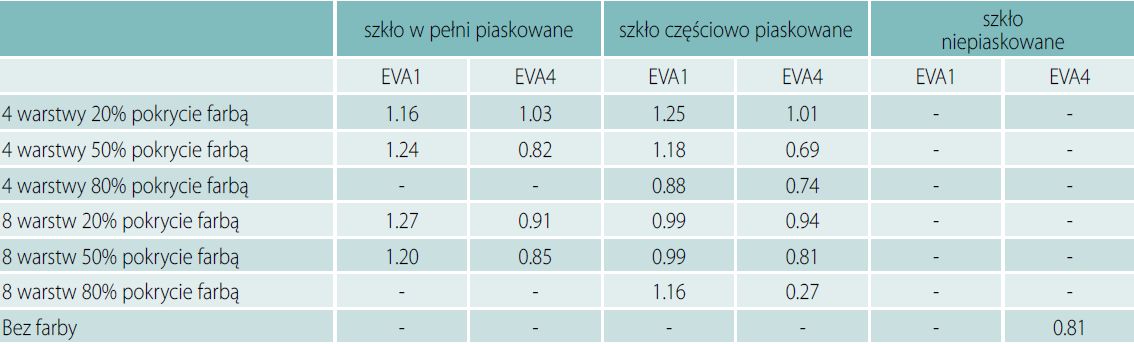

W ramach testów wstępnych zbadano zwilżalność różnych powierzchni szklanych i materiałów międzywarstwowych (folii laminujących) za pomocą pomiarów kąta zwilżania powierzchni przy użyciu analizatora kształtu kropli Krüss DSA 25. Testowano różne kombinacje: woda lub farba w sprayu na szkle float, piaskowane szkło float oraz folia EVA. Kąty zwilżania odczytywane są w taki sposób, że 0° oznacza całkowite zwilżenie. Między 0° a 90° ciało stałe jest zwilżalne, a powyżej 90° – nie jest zwilżalne.

Ogólnie rzecz biorąc, wyniki zwilżania są lepsze na szkle piaskowanym w porównaniu z gładką powierzchnią szkła, która wykazuje bardziej podobną i równą jakość kolorów. Kąt zwilżania powierzchni nie zachęca do nakładania farby bezpośrednio na folię EVA, która nie wykazuje odpowiedniego wyglądu wizualnego podczas produkcji próbek.

Co do ryzyka w przypadku pożaru, to jest ono tak samo ważne, jak bez farby, wynika to z zastosowania folii EVA. W opisie technicznym farby określono, że jest ona niepalna, ale w przypadku termoreakcji, będzie wydzielać tlenek węgla i dwutlenek węgla.

Tabela 3. Średnia wytrzymałość na ścinanie próbek z farbą natryskiwaną i ciekłą farbą nakładaną pędzlem (MPa)

2.4 Pojęcie fosforescencji

Fosforescencja oznacza pochłanianie energii przez materiał lub substancję i uwalnianie jej w postaci światła. Jest ona - pod pewnym względem – podobna do fluorescencji, z tą różnicą, że uwolnienie energii w postaci światła trwa dłużej.

Farba fosforescencyjna ładuje się więc podczas ekspozycji na promienie UV (zawarte w naturalnym świetle) i będzie „świecić w ciemności”. Postęp w dziedzinie pigmentów fosforescencyjnych pozwala naładować pigmenty na tyle w ciągu krótkiego dnia, aby świeciły przez całą noc, chociaż żaden producent nie może zagwarantować, że faktycznie przez cała noc farba odznaczać będzie się silnym blaskiem.

Rys. 14. Próbka a) pomalowana w 80%, b) pomalowana w 50%, c) pomalowana w 20%

3 Badania wstępne

3.1 Projekt eksperymentu

Badania zostały potraktowane jako proces dwuetapowy, z szerokim badaniem wstępnym i określoną serią badań szczegółowych. Badania wstępne obejmowały próby wytrzymałości na ścinanie i trwałości próbki.

Głównym celem tych testów było zdefiniowanie zasady konstruowania szkła fosforescencyjnego: czy farba musi stykać się ze szkłem, czy znajdować się pomiędzy dwiema warstwami folii laminującej? Tak więc logicznie rzecz biorąc, wybrano dwie konstrukcje zabudowy (projekty nawarstwień), pokazane na rys. 3 i 4.

Całkowita grubość folii międzywarstwowych wynosiła w obu przypadkach 0,76 mm. Kolejnym czynnikiem był wybór pomiędzy farbą płynną a farbą w sprayu ze względu na aspekt estetyczny i reakcję z foliami. W załączonych w artykule tabelach przedstawiono wyniki przeprowadzonych eksperymentów.

Tabela 5. Wyniki badań wytrzymałościowych

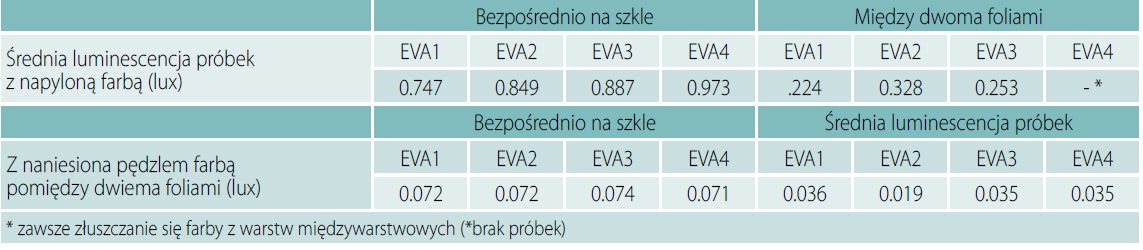

Tabela 6. Średnia luminescencja próbek (lux)

Tabela 7. Średnia wytrzymałość na ścinanie (MPa)

3.2 Procedura nakładania farby bezpośrednio na szkło

Pierwsza tafla szkła musi zostać oczyszczona; farba jest następnie nakładana w 6 warstwach z czasem schnięcia 30 sekund pomiędzy każdą warstwą w przypadku farby w sprayu i w jednej warstwie z czasem schnięcia 30 minut w przypadku farby płynnej.

Następnie próbki pozostawia się do wyschnięcia na co najmniej 4 dni w celu redukcji lotnych związków organicznych. Następnie oczyszcza się również drugą taflę szkła. Następnie folia jest umieszczana pomiędzy dwiema taflami szklanymi, a szkło jest laminowane w worku próżniowym.

3.3 Procedura nakładania farby między dwiema foliami

Folia na którą będzie nakładana farba jest czyszczona; tak, jak w przypadku poprzedniego protokołu, nakłada się 6 warstw farby z takim samym czasem schnięcia pomiędzy każdą z nich. Po co najmniej 4 dniach schnięcia tafle szklane są czyszczone, a farba znajdzie się pomiędzy dwiema foliami, które same znajdą się pomiędzy dwiema taflami szklanymi.

3.4 Wyniki badań trwałości i ścinania

Wyniki badań dotyczących trwałości i wytrzymałości potwierdziły doświadczenia zebrane podczas produkcji próbek - nałożenie/ aplikacja farby na warstwę pośrednią (folię laminującą) nie zapewnia wystarczającej jakości optycznej.

Zastosowanie farby bezpośrednio na powierzchni szkła float zapewniło znacznie lepsze walory wizualne, ale również pokazało, że EVA2 i EVA3 wytworzyły znacznie więcej pęcherzyków i skaz niż EVA1 i EVA4, które zapewniają satysfakcjonujący rezultat z minimalną delaminacją (rozwarstwieniem). Ponadto walory estetyczne farby nakładanej pędzlem nie są przekonujące, dlatego do dalszych testów zostanie użyta tylko farba natryskiwana (w sprayu).

3.5 Wyniki testów luminescencji

Próbki były ładowane 12 godzin przy standardowym oświetleniu wewnętrznym i mierzone bezpośrednio po naładowaniu w celu uzyskania wartości z tabeli „Pomiar luminescencji”. Badanie potwierdziło, że próbki z rozpyloną farbą świecą z dużo większą intensywnością i utrzymują świecenie w ciemności przez wiele godzin, natomiast próbki z płynną farbą (nakładaną pędzlem) przestają świecić po kilku godzinach.

Podobna intensywność świecenia próbek na obu zdjęciach spowodowana jest różnymi czasami naświetlania aparatu. Nałożenie farby fosforescencyjnej/fosforyzującej pomiędzy dwie folie prowadzi do obniżenia luminescencji, ponieważ ładowanie się kolorowej farby jest utrudnione przez zmniejszony współczynnik przepuszczalności światła przez folię EVA.

4 Badania szczegółowe

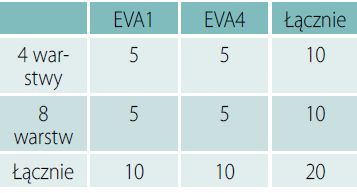

4.1 Projekt eksperymentu

Ze względu na wstępne wyniki badań dalej wykorzystano tylko EVA 1 i EVA 4 oraz farbę natryskową (w sprayu) naniesioną na szkło piaskowane zamiast na gładkie szkło float. Spodziewano się, że próbki będą różnie reagować ze względu na liczbę warstw farby i powierzchnię pomalowanej powierzchni. Próbki mają ramkę o szerokości 3 cm, aby uniknąć wpływu otwartej krawędzi farby.

Dla próbek do badań wytrzymałości na ścinanie zastosowano taką samą liczbę warstw, ale również współczynnik pokrycia powierzchni farbą wynoszący 20%, 50% i 80%. Badania odporności na uderzenie spadającą kulą zgodnie z normą EN 14449 zostały wykonane z identycznym wzorem farby.

Wszystkie próbki mają osiem warstw farby i piaskowaną powierzchnię na części powierzchni tafli, którą następnie poddaje się procesowi malowania. Trzydzieści próbek zostało wyprodukowanych tylko z folią EVA2, ze względu wstrzymanie produkcji folii EVA1.

4.2 Wyniki

Badania trwałości potwierdziły wstępne wyniki dla próbek z dwiema foliami EVA. Po przeprowadzeniu testów nie zaobserwowano pogorszenia wyglądu wizualnego. Ramka szer. 3 cm wokół obszaru pokrytego farbą działa jako zabezpieczenie i chroni malowane obszary. Wyniki testów wytrzymałości na ścinanie przedstawiono w tabeli.

Testy ścinania 145 próbek wykazały

większą wytrzymałość na ścinanie laminatów z folią EVA1 w porównaniu z folią EVA4. Założono pozytywny wpływ piaskowania powierzchni na wytrzymałość na ścinanie, ponieważ próbki niepiaskowane/nieszlifowane i/lub nielakierowane osiągnęły niższą wytrzymałość na ścinanie niż próbki piaskowane. Wpływ grubości farby (liczba warstw) i współczynnika pokrycia powierzchni farbą nie może być jasno określony na podstawie wyników badań. W celu przeanalizowania wpływu tych parametrów należało przebadać więcej próbek. Badania odporności na uderzenie spadającej kuli w toku w chwili pisania artykułu.

5 Dyskusja i podziękowania

Przetestowano kilkaset próbek z różną liczbą warstw i różną kombinacją materiałów. Wykazały one, że proces aplikacji jest kluczowy dla udanego wykonania szkła fosforyzującego. Dopracowany skład farby, rodzaj międzywarstwy i przygotowania powierzchni oraz sprawdzony proces aplikacji doprowadziły nas do uzyskania przekonujących próbek.

Należy unikać nakładania farby na warstwę pośrednią (folię laminującą), natomiast farba na piaskowanej powierzchni szkła wykazała najbardziej stabilne i trwałe zachowanie. Testy trwałości wykazały długoterminową stabilność dla zastosowań wewnętrznych.

Wytrzymałość na ścinanie pozostaje na poziomie porównywanych próbek standardowego szkła laminowanego LSG bez farby. Badania te były prowadzone wspólnie z firmą GlasAhne GmbH z Pirny w Niemczech i finansowane przez niemieckie Federalne Ministerstwo Gospodarki i Energii w ramach dofinansowania/funduszu AiF-ZIM. Obu stronom dziękujemy za wsparcie tych badań.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Stefan Reich, Shawn Ives, Christian Pfütze

Literatura

[1] EN 1279-2:2002 Szkło w budownictwie - Szyby zespolone izolacyjne - Część 2: Długotrwała metoda badania i wymagania dotyczące przenikania wilgoci

[2] EN 14449:2005 Szkło w budownictwie - Szkło warstwowe i bezpieczne szkło warstwowe - Ocena zgodności/ Zgodność wyrobu z normą