Rozwój nowoczesnego budownictwa i związane z tym poszukiwanie nowych rozwiązań w zakresie estetyki i funkcjonalności budynków, stało się przyczyną większego zainteresowania szkłem. Atrakcyjność szkła jako materiału budowlanego wynika z faktu, że łączy ono w sobie przeźroczystość i estetyczny wygląd z innymi cechami użytkowymi.

Jego zastosowanie polepsza komfort przebywania w pomieszczeniach, nie ograniczając przy tym naturalnego oświetlenia dziennego, jak i kontaktu z naturalnym środowiskiem.

Wdrożenie nowej, wysokowydajnej technologii produkcji szkła płaskiego float, w powiązaniu z rosnącymi wciąż wymaganiami budownictwa, dotyczącymi nowych funkcji szkła, doprowadziło do znacznego rozwoju jego przetwórstwa.

Przetwarzając szkło płaskie uzyskuje się wyroby o różnych właściwościach: szkła bezpieczne w użytkowaniu, chroniące obiekty, zmniejszające straty ciepła przez oszklenie, ograniczające szkody wywołane pożarem i poprawiające komfort pomieszczeń.

Są to:

szkła termicznie hartowane, w tym emaliowane,

szkła termicznie wzmocnione,

szkła powlekane,

szkła warstwowe:

bezpieczne,

ochronne,

ognioodporne,

szyby zespolone.

Szkło termicznie hartowane i termicznie wzmocnione

Charakterystyka, technologia produkcji

Szkło termicznie hartowane to wyrób o charakterystycznym układzie trwałych naprężeń termicznych, ściskających na powierzchni i rozciągających w środku. Dzięki temu układowi szkło hartowane jest 5-6-krotnie bardziej wytrzymałe na zginanie i na uderzenia, niż szkło odprężone. Wynika to z faktu, ze szkło w swojej naturze jest bardzo wytrzymałe na ściskanie, mała jest natomiast jego wytrzymałość na rozciąganie. Właściwości mechaniczne szkła hartowanego pozostają niezmienione w warunkach ciągłej pracy w temperaturze do 250°C i nie mają na nie wpływu również temperatury poniżej zera. Szkło to jest także odporne na nagłe zmiany temperatury. Wytrzymuje szok termiczny do 200°C. Przy przekroczeniu wytrzymałości szkła następuje jego rozbicie.

Sposób pękania szkła hartowanego po rozbiciu różni się zasadniczo od sposobu pękania szkła odprężonego. Pęka ono bezpiecznie, a rozpadając się na drobne nieostre kawałki zmniejsza do minimum ryzyko zranienia. Uzyskuje się go w kontrolowanym procesie polegającym na ogrzaniu szkła do temperatury około 650°C i gwałtownym jego schłodzeniu strumieniami zimnego, sprężonego powietrza.

Proces ten odbywa się w agregatach hartowniczych, których zasadniczą część stanowi piec i chłodnica. Istotne dla procesu hartowania jest równomierne zarówno nagrzanie szkła w piecu, jak i jego gwałtowne schłodzenie w chłodnicy. Temperatura i czas nagrzewania dobierane są w zależności od rodzaju i grubości szkła hartowanego. Istnieje duża różnorodność w produkcji szkieł hartowanych. Zahartować można praktycznie każde szkło płaskie, czy jest ono bezbarwne czy zabarwione, float, ciągnione czy walcowane wzorzyste.

Można go również wyprodukować w wersji giętej z nadaniem mu określonego kształtu. Szkło hartowane może być pokryte warstwą emalii ceramicznej, która wiąże się ze szkłem w procesie hartowania. Emalia nanoszona jest na szkło przed hartowaniem przez natryskiwanie, ściekanie po obrotowym wałku lub metodą sitodruku. Nanoszone emalie mają rożne kolory i różny stopień przeźroczystości. Mogą tworzyć na szkle dekoracyjne obrazy i wzory.

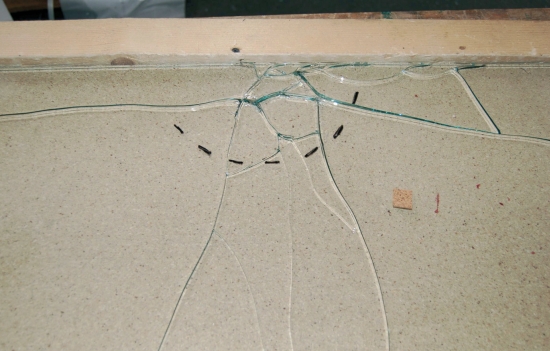

W procesie analogicznym do produkcji szkła termicznie hartowanego, tylko przy wolniejszym chłodzeniu powstaje nowy, coraz częściej stosowany w budownictwie produkt: szkło termicznie wzmocnione zwane potocznie szkłem „półhartowanym”. Sposób pękania tego szkła zasadniczo różni się od tegoż dla szkła hartowanego (fot 1).

Fot. 1. Sposób pękania szkła termicznie wzmocnionego

Szkło to, rozbite, pęka zazwyczaj z wytworzeniem dużych odłamków, których chociaż jedna krawędź dochodzi do obszaru brzegowego odległego o 25 mm od krawędzi, lub obszaru o promieniu 100 mm wokół punktu uderzenia. Mogą również powstać odłamki o obrzeżach nie sięgających żadnego z tych obszarów. Odłamki te o powierzchni mniejszej od 100 mm2 nazywa się „cząstkami”, a o powierzchni równej lub większej od tej wielkości – „wysepkami”.

Ze względu na taki sposób pękania, szkła termicznie wzmocnionego nie można zaliczyć do szkieł bezpiecznych. Jego właściwości fizyczne ustępują szkłu hartowanemu, są natomiast lepsze od szkła odprężonego.

Osiąga ono dwukrotnie większą wytrzymałość mechaniczną i pół raza większą odporność termiczną niż szkła odprężone, a rozbite pozostaje w ramie, co ma szczególne znaczenie przy oszkleniach na dużej wysokości. Brak wad tzw. „plamek lamparta”, przy obserwacji szkła termicznie wzmocnionego w świetle spolaryzowanym pod pewnym kątem, powoduje, że jego jakość optyczna przewyższa jakość optyczną szkła hartowanego.

Badania szkła termicznie hartowanego i termicznie wzmocnionego

O jakości szkła termicznie hartowanego i termicznie wzmocnionego decydują przede wszystkim jego właściwości użytkowe, takie jak:

wytrzymałość na czteropunktowe zginanie,

wytrzymałość na uderzenie wahadłem z oponami (tylko dla szkła termicznie hartowanego),

charakter siatki spękań, i to one są przedmiotem badań.

Badanie wytrzymałości szkła na czteropunktowe zginanie

Badanie przeprowadza się na urządzeniu wytrzymałościowym – prasie, gdzie umieszcza się próbkę na podporze z dwoma wyłożonymi gumą metalowymi wałkami. Takimi samymi dwoma wałkami próbka naciskana jest od góry, aż do jej zniszczenia.

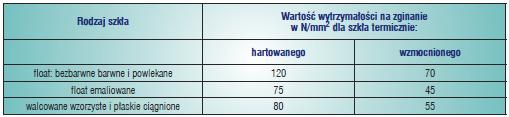

Z wartości odczytanej siły niszczącej, przy znajomości grubości szkła, oblicza się wytrzymałość szkła na zginanie. Wymagana wartość wytrzymałości, jak to pokazuje tabela 1, zależy od rodzaju badanego szkła.

Tabela 1

Badanie wytrzymałości na uderzenie wahadłem z oponami

Badanie to symuluje rzeczywiste zderzenie się człowieka z szybą. Wykonuje się go na stanowisku, którego zasadniczą część stanowi metalowa rama i zawieszone na linie dwie opony o masie 50 kg, wypełnione powietrzem o ciśnieniu 0,35 MPa.

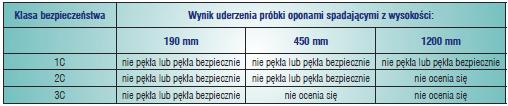

Badaną szybę mocuje się w ramie, opony podciąga na wysokość 190 mm, odpowiadającą 3 klasie wytrzymałości, po czym zwalnia zaczep liny odciągającej tak, by opony spadając swobodnie uderzyły w środek geometryczny próbki. Jeżeli próbka pękła, sprawdza się czy jest to pękanie bezpieczne, tzn. takie, kiedy szkło rozpada się na drobne nieostre kawałki, a 10 największych z nich, pozostałych w ramie i nie osłoniętych nią posiada łączną masę nie większą niż masa odpowiadająca 65 cm2 badanej próbki.

Tak samo postępuje się w celu określenia klas wyższych 2 i 1, zrzucając opony z wysokości odpowiednio: 450 i 1200 mm. Kryterium bezpieczeństwa jest uzyskanie przez szyby jednej z klas wytrzymałości (tabela. 2). Szkło o 3 klasie wytrzymałości na uderzenie wahadłem z oponami jest już szkłem bezpiecznym.

Tabela 2

Szkło powlekane

Charakterystyka, rodzaje i metody otrzymywania

Powłoki nanosi się na szkło celem poprawy jego walorów estetycznych, jak również nadania mu odpowiednich właściwości użytkowych. Powłoki nanoszone mogą być zarówno na szkło bezbarwne, jak i barwne absorpcyjne oraz termicznie hartowane i wzmocnione. Na szkło nanoszona jest jedna powłoka lub kilka powłok pokrywających jedna drugą.

Cechy fizyczne oraz barwa powłoki zależą przede wszystkim od jej składu chemicznego, a także od jej grubości.

Ze względu na pełnione w zastosowaniu funkcje, powłoki podzielić można na:

przeciwsłoneczne, których zadaniem jest ograniczenie ilości energii słonecznej w zakresie widma widzialnego i bliskiej podczerwieni, przenikającej do wnętrza, wykonane z tlenków żelaza, kobaltu, chromu, miedzi, niklu, tytanu i cyrkonu, jednoskładnikowe lub wieloskładnikowe, pokrywające, np. szkła o nazwach handlowych: Antelio, Reflectafloat, Stopsol,

niskoemisyjne, odbijające długofalowe promieniowanie

podczerwone, ograniczające straty ciepła ze środka na zew ątrz pomieszczeń, z tlenków indu, cyny i kadmu, występujące w szkłach o nazwach handlowych Optitherm S, Planitherm Ultra, Planibel Top N+,

inne, do specjalnych zastosowań:

antyrefleksyjne z dwutlenku tytanu i krzemu o zwiększonym współczynniku transmisji,

samoczyszczące hydrofilowe, hydrofobowe, fotokatalityczne.

Powłoki otrzymuje się zasadniczo na drodze procesów:

fizycznych próżniowych „off-line” przez: naparowanie w próżni, rozpylanie katodowe (w tym magnetronowe), jonowe rozpylanie plazmowe, w których uzyskuje się powłoki o niskiej trwałości, głównie z metali szlachetnych tzw. powłoki „miękkie”;

chemicznych poprzez zanurzenie, natryskiwanie i chemiczne naparowanie „on-line” w procesie pyrolizy i/lub hydrolizy soli metali, dających trwałe powłoki z tlenków kobaltu, miedzi, chromu, niklu, zwane powłokami „twardymi”.

Badanie szkieł powlekanych

Dla oceny jakości, szkła powlekane poddaje się badaniom odporności na:

kondensację pary wodnej,

działanie kwasu,

działanie mgły soli obojętnej,

promieniowanie słoneczne,

ścieranie.

Badanie odporności na kondensację pary wodnej polega na przetrzymywaniu próbek szkła w paroszczelnej komorze klimatycznej, której dno stanowi zbiornik z wodą podgrzewaną przez dwie godziny do uzyskania temperatury 40°C. Czas przetrzymywania w powietrzu nasyconym parą wodną, zależny od kategorii powłoki i wynosi 4-21 dni.

Badanie odporności na działanie kwasu jest poddawaniem próbek szkła oddziaływaniu atmosfery nasyconej dwutlenkiem siarki w tej samej komorze i w tych samych warunkach temperatury jak badanie odporności na kondensację pary wodnej. W badaniu realizuje się 24-godzinne cykle, na które składa się: ogrzewanie wody do temperatury 40°C przez 1,5 godziny, 6,5 godzinne przebywanie szkła w atmosferze dwutlenku siarki, ostudzenie wody do temperatury otoczenia przez 1,5 godziny i na końcu wietrzenie komory w pozostałym czasie. Ilość cykli zależy od kategorii powłoki i wynosi 1-5.

Badanie odporności na działanie mgły soli

obojętnej to oddziaływanie na próbki szkła roztworu wodnego NaCl o stężeniu 50g/l w temperaturze 25°C. Badanie odbywa się w komorze gdzie znajduje się urządzenie rozpylające roztwór soli w strumieniu sprężonego powietrza. Czas badania, różny dla każdego typu powłoki, wynosi 10-21 dni.

Badanie odporności na promieniowanie słoneczne

polega na poddaniu szyby zespolonej z powłoką i próbki odniesienia ze szkła hartowanego o grubości 10 mm pokrytej czarna emalią, działaniu promieniowania przez 1000 godzin w temperaturze 56°C, na stanowisku omawianym przy badaniu szyb warstwowych.

Badanie odporności na ścieranie to czterokrotne ścieranie powłoki na urządzeniu z suwakiem poruszającym się ruchem posuwisto-zwrotnym o skoku 120 mm, z częstotliwością 60 suwów/minutę, którego okrągła pokryta filcem końcówka wykonuje dodatkowo ruch obrotowy na końcu każdego suwu. Ilość ruchów suwaka, zależna od typu powłoki wynosi 50-500.

Po przeprowadzeniu każdego z badań odpornościowych dokonuje się oględzin próbek pod kątem występowania w nich wad (z wyjątkiem pojedynczych szyb powlekanych, naświetlanych i poddanych działaniu dwutlenku siarki) oraz dokonuje pomiarów spektrometrycznych.

Wymaga się, by dla czterech pierwszych badań:

współczynnik przepuszczalności światła dla długości fal 550 i 900 nm przed i po badaniu nie różnił się o więcej niż 0,03 od tej wartości dla próbki odniesienia,

dla szkła z powłoką niskoemisyjną współczynnik odbicia przy długości fali 8 mikrometrów nie obniżył się o więcej niż o 0,02.

Przy badaniu odporności na ścieranie współczynnik przepuszczalności całkowitej (rozproszonej i bezpośredniej), przy długości fali 550 i 900 nm, nie powinien różnić się o więcej niż o 0,05 od tegoż dla próbki odniesienia.

Szkło warstwowe

Charakterystyka i sposoby otrzymywania

Szkłem warstwowym nazywa się pakiet, składający się z dwu lub więcej tafli szkła, połączonych ze sobą jedną lub wieloma warstwami sklejającymi.

Szkła warstwowe można podzielić na:

szkła bezpieczne chroniące użytkownika,

szkła ochronne chroniące obiekt, w tym:

szyby o zwiększonej odporności na przebicie i rozbicie,

szyby odporne na ostrzał z broni palnej,

szyby o zwiększonej odporności na działanie fali detonacyjnej,

szkła ognioodporne.

Szkło stosowane do produkcji szyb warstwowych nie powinno być faliste oraz powinno charakteryzować się dobrą jakością powierzchni. Wymagania te najlepiej spełnia szkło uzyskiwane metodą float. W zależności od przeznaczenia wyrobu, szkło float zastępowane może być szkłem walcowanym wzorzystym, szkłem zbrojonym, matowanym przez piaskowanie, trawionym powierzchniowo lub szkłem organicznym. Ponieważ samo klejenie nie podnosi wytrzymałości szkła, dla poprawy tego parametru, w miejsce szkła zwykłego odprężonego można zastosować szkło termicznie hartowane i wzmocnione.

Stosowanie szkła bardziej wytrzymałego ma istotne znaczenie w przypadku wyrobów o wysokich wymaganiach odporności ogniowej, bowiem szkło hartowane i wzmocnione łatwiej znosi szok termiczny wywołany przez jego kontakt z ogniem. Zastosowane w innym celu szkło hartowane, umieszczone między dw ma sklejonymi taflami całego szkła i rozbite, pozwala na uzyskanie ciekawego efektu dekoracyjnego.

W zastosowaniach specjalnych szkło sodowo–wapniowe zastępuje się szkłem borokrzemianowym lub tworzywem szklanokrystalicznym.

Do sklejania szkła stosuje się żywicę lub folię organiczną. Szkła klejone żywicami mają mniejszą wytrzymałość mechaniczną niż klejone foliami, przewyższają je natomiast dźwiękochłonnością. Obydwa te materiały sklejające charakteryzuje dobra przyczepność do szkła i brak wpływu na jego przeźroczystość. Dzięki siłom adhezji warstw sklejających do szkła, łączą się one z nim trwale w procesie klejenia. Szkła klejone zarówno foliami jak i żywicami są szkłami bezpiecznymi. Po rozbiciu odłamki są przyklejone do folii lub żywicy nie raniąc użytkownika.

Szkło zachowuje przy tym swój kształt i przeźroczystość. Najbardziej popularną folią do sklejania szkła jest folia polivinylobutyralowa PVB. Folia prócz zasadniczego celu, jakim jest sklejanie szkła może pełnić dodatkowe funkcje.

W zastosowaniach specjalnych posiada właściwości elektroprzewodzące, pochłaniające lub odbijające promieniowanie w określonych zakresach widma.

Efekt dekoracyjny szyb można uzyskać przez stosowane folii barwnej, folii dekoracyjnych, holograficznych lub umieszczanie w środku pakietu wydruków solwentowych, materiałów tekstylnych i papierów ozdobnych. Żywice stosowane do klejenia szkła to przeważnie ciekłe poliuretany (rzadziej poliestry), które w wyniku reakcji chemicznych ulegają utwardzeniu.

Mogą one być jedno lub dwu-składnikowe, bezbarwne, zabarwione lub z zatopionymi w nich elementami dekoracyjnymi. Zwykłe szkła klejone, nawet ze szkłem hartowanym czy wzmocnionym, nie zapewniają pomieszczeniom ochrony przeciwpożarowej.

Opracowanie technologii uzyskiwania szkieł ognioodpornych pozwoliło uzyskać wyrób o parametrach minimalizujących zagrożenia spowodowane pożarem. Szkła ognioodporne zawierają dwa lub więcej szkieł połączonych z warstwą substancji, która pod wpływem wysokiej temperatury, w wyniku pochłaniania ciepła i odparowania wody, ulega spienieniu i pęcznieje, a kawałki z rozbitego szkła pozostają przyklejone do lepkiej piany (fot. 2).

Do tej temperatury warstwa ta pozostaje przeźroczysta.

Powstała spieniona warstwa ognioodporna zapewnia przez określony czas kompleksową ochronę przeciwpożarową, stanowiąc barierę nie tylko dla przenikania dymu, gazów i ognia z pomieszczeń, gdzie się pali, ale również dla rozprzestrzeniania się pożaru drogą promieniowania podczerwonego i szkodliwego jego oddziaływania na otoczenie.

Warstwa ognioodporna to lepka ciecz rozpuszczalna w wodzie, dająca się łatwo nanosić na szkło. Jest nią przeważnie szkło wodne lub sole glinu, sodu lub potasu. Przy dużych wymiarach szyb warstwę sklejającą wzmacnia się siatką drucianą i/lub włóknem szklanym. Może ona zawierać wypełniacz w postaci talku lub sproszkowanego szkła.

Klejenie szkła foliami odbywa się w dwustopniowym procesie tzw. sklejania wstępnego i właściwego.

Klejenie wstępne ma za zadanie usunięcie powietrza zamkniętego w przestrzeni między warstwami i połączenie folii ze szkłem. Odbywa się to przez ściskanie ogrzanego szkła, przemieszczającego się między gumowymi wałkami lub przez odsysanie powietrza z szyby umieszczonej w worku lub uszczelkach gumowych. Proces klejenia właściwego odbywa się w autoklawie w temperaturze 120-145oC, przy ciśnieniu 120-140 MPa i trwa od 2 do 4 godzin. Szkło klejone można również uzyskiwać w procesie jednostopniowym, w systemie próżniowego laminowania szkła.

Produkcja szkieł klejonych żywicą polega na wlewaniu jej, w postaci ciekłej, między dwie szyby i utwardzanie przez podgrzewanie lub naświetlanie lampą UV. Szyby połączone są na obrzeżach taśmą klejącą, tworzącą między nimi pewien dystans, odpowiadający grubości warstwy jaką chce się uzyskać. Grubość warstwy wynosi przeważnie 1 lub 2 mm. W taśmie znajduje się otwór do wlewania żywicy.

Technologia produkcji szyb ognioodpornych polega na naniesieniu warstwy ognioodpornej przez rozlewanie jej na zimnym albo ciepłym szkle lub natryskiwaniu jej na szkło w strumieniu ciepłego powietrza i suszeniu w celu usunięcia z niej nadmiaru wody.

Szkło z warstwą ognioodporną łączone jest z drugim szkłem poprzez sklejanie folią lub żywicą.

Szkła takie mogą być produkowane nie tylko jako płaskie, ale również w wersji giętej. Mogą być także zespalane z innymi rodzajami szkieł, dając wyroby odporne na promieniowanie słoneczne, o zwiększonej akustyczności, a także odporności na włamanie.

We wszystkich technologiach klejenia szkła spełnione muszą być wymagania w zakresie jakości, czystości i odtłuszczenia szkła i folii (gdy się jej używa). Ma to duże znaczenia dla zjawiska adhezji materiału klejącego do szkła.

Fot. 2. Spieniona warstwa ognioodporna

Badanie szkieł warstwowych

Chcąc ocenić przydatność szkieł warstwowych do praktycznego zastosowania przeprowadza się badania jego parametrów użytkowych takich jak :

dla szkieł bezpiecznych:

odporności na działanie wilgoci,

odporności na działanie wysokiej temperatury,

odporności na działanie promieniowania,

wytrzymałości na uderzenie wahadłem z oponami;

dla szkieł ochronnych:

odporności na ręczny atak,

odporności na ostrzał,

odporności na działanie fali detonacyjnej.

Badanie odporności szkła na działanie wilgoci, wysokiej temperatury i promieniowania.

Dla sprawdzenia odporności na działanie wilgoci próbki szkła przetrzymuje się przez 2 tygodnie w komorze klimatycznej w temperaturze 50°C, przy zachowaniu wilgotności względnej bliskiej 100%.

Sprawdzenie odporności na działanie wysokiej temperatury wykonuje się poddając próbki szkła działaniu temperatury 100°C przez 2 godziny.

Badanie odporności na działanie promieniowania zaczyna się od pomiaru przepuszczalności światła. Kontynuując go próbki umieszcza się na stojaku w odległości 1,1 m od ekranu z lampami wysyłającymi promieniowanie zbliżone do słonecznego i przez 2000 godzin poddaje je jego działaniu przy temperaturze 45°C.

We wszystkich badaniach odporności szkła na oddziaływanie środowiska po upływie wymaganego procedurą czasu, dokonuje się oględzin próbek na tle białego ekranu, oświetlonego światłem rozproszonym, z pominięciem obszaru w odległości 15 mm od obrzeża oryginalnego i 25 mm od obrzeża ciętego. W żadnej z badanych próbek szkła nie powinny występować wady w postaci pęcherzyków, rozwarstwienia i zmętnienia (lub tylko rozwarstwienia w szkłach ognioodpornych).

Ponadto wynik ponownego pomiaru przepuszczalności światła dla szkła napromieniowanego nie powinien się różnić od stanu wyjściowego o:

10% dla szkieł o przepuszczalności początkowej >20%,

2% dla szkieł o przepuszczalności początkowej <20%.

Badanie wytrzymałości na uderzenie wahadłem z oponami

Badanie przeprowadza się na stanowisku opisanym wcześniej przy omawianiu szkieł hartowanych. Uderzone oponami szkło pęka bezpiecznie, gdy powstają pęknięcia i szczeliny, jednak nie powstaje w nim otwór lub rozdarcie, przez które może swobodnie przejść kula o średnicy 76 mm, wciskana siłą 25 N. Całkowita masa oderwanych od folii odłamków i masa największego z nich nie powinny być większe niż masa, odpowiednio, 10 000 mm2 i 4400 mm2 badanej próbki. Kryterium bezpieczeństwa jest zaliczenie szkła do jednej z 3 klas odporności na uderzenie wahadłem z oponami 1, 2 lub 3B.

Odporność na przebicie i rozbicie

Badanie szkła warstwowego na przebicie i rozbicie to uderzenie go: kulą o masie 4,11 kg, spadającą swobodnie z określonej wysokości lub młotem i siekierą oraz zaliczenie go do jednej z klas odporności.

Dla klas od P1A do P5A na szybę zamontowaną w poziomej ramie zrzuca się swobodnie kulę, uderzając ją raz (a w przypadku klasy P5 trzy razy) we wszystkie trzy naroża trójkąta równobocznego o boku 130 mm, znajdującego się w geometrycznym środku próbki.

Wynik pozytywny uzyskuje się wtedy, kiedy przy żadnym z uderzeń kula nie przebije próbki na wylot. Dla pozostałych klas od P6B do P8B, próbkę o takim samym rozmiarze mocuje się w pionowej ramie i uderzeniami młota i siekiery wyrąbuje się w niej otwór w kształcie kwadratu o boku 40 cm, umieszczony w środku geometrycznym próbki (fot. 3).

Fot. 3. Stanowisko do badania odporności szkła na przebicie i rozbicie

O zakwalifikowaniu szkła do danej klasy odporności na przebicie i rozbicie decyduje łączna ilość uderzeń młota i siekiery. Klasyfikację szyb przedstawia tabela 3.

Tabela 3

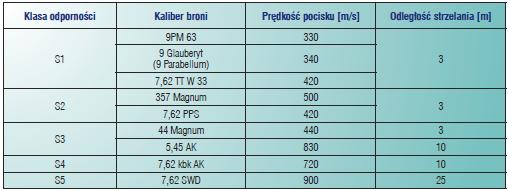

Odporność na ostrzał z broni palnej

Odporność na ostrzał to wytrzymałość na przestrzelenie pociskiem z broni palnej umieszczonej w pewnej odległości od szyby. Szyba powinna wytrzymać uderzenie trzech pocisków trafiających w naroża trójkąta równobocznego o boku 125 mm. Rodzaj użytej broni i pocisku oraz odległość strzelania decydują o zakwalifikowaniu szkła do danej klasy odporności na ostrzał z broni palnej (tabela 4).

Tabela 4

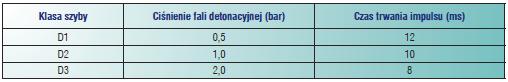

Odporność na działanie fali detonacyjnej

Miarą odporności szkła ochronnego na działanie fali detonacyjnej i zaliczenie go do odpowiedniej klasy odporności (tabela 5) jest wartość ciśnienia oddziałującego na szybę w określonym czasie. Badana próbka nie może zostać przebita lub wyciągnięta z ramy na skutek działania fali detonacyjnej pochodzącej od materiału wybuchowego.

Tabela 5

(c.d.n.)

Zofia Pollak

Instytut Ceramiki i Materiałów Budowlanych

Oddział Szkła i Materiałów Budowlanych Kraków

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 4/2011