Stan szkła laminowanego ulega pogorszeniu z upływem czasu w wyniku działania różnych warunków środowiskowych.

W niniejszym artykule podjęto próbę zbadania wpływu szeregu warunków klimatycznych na uszkodzony materiał, poddając pęknięte szkło próbom rozciągania.

Badanie przeprowadzono na niewielkiej próbie szyb laminowanych z międzywarstwą z folii PVB.

Wstęp

Z upływem czasu pogorszeniu ulega stan szkła laminowanego: jego wygląd, przepuszczalność światła, właściwości mechaniczne, a nawet skład chemiczny mogą ulec zmianie w wyniku działania różnych czynników środowiskowych.

Wpływ takiego pogorszenia stanu szkła na jego parametry po uszkodzeniu (pęknięciu) jest trudny do określenia, a co za tym idzie, warunki klimatyczne nie są wyszczególnione w czynnikach wpływających na bezpieczeństwo użycia materiałów w przypadku projektów uwzględniających resztkową wytrzymałość szkła po pęknięciu.

Wpływ warunków klimatycznych na szkło laminowane nie jest nowym przedmiotem badań.

Część eksperymentów wykonano na zlecenie producentów materiałów międzywarstwowych, którzy przede wszystkim byli zainteresowani zapobieganiem powstawaniu widocznych wad.

W ostatnim czasie przeprowadzono badanie wpływu warunków klimatycznych na pogorszenie się właściwości mechanicznych głównie szkła nieuszkodzonego.

Warunki klimatyczne mają inny wpływ na szkło uszkodzone niż na szkło nieuszkodzone. Przed uszkodzeniem międzywarstwa ma jedynie za zadanie przenoszenie sił ścinających.

Po naruszeniu struktury szklanej międzywarstwa musi wytrzymywać zarówno siły rozciągające, jak i ścinające, a jednocześnie niezmiennie przylegać do szkła.

W związku z tym badania wychodzące poza zachowanie się materiału przed uszkodzeniem są w pełni uzasadnione.

Warunki klimatyczne mogą oddziaływać na materiał zarówno przed uszkodzeniem, to znaczy w trakcie użytkowania szkła, jak i po uszkodzeniu, na przykład uszkodzenie szkła w środowisku wilgotnym lub mokrym.

Warunki klimatyczne po uszkodzeniu to oddzielny temat niebędący przedmiotem niniejszego artykułu, który został opracowany w ramach innego badania [1].

Niniejszy artykuł na ma celu przedstawienie wpływu różnych warunków środowiskowych na parametry szkła po uszkodzeniu z zastosowaniem prób rozciągania w miejscu pęknięcia.

Badanie przeprowadzono na niewielkiej próbie szyb laminowanych z międzywarstwą z folii PVB.

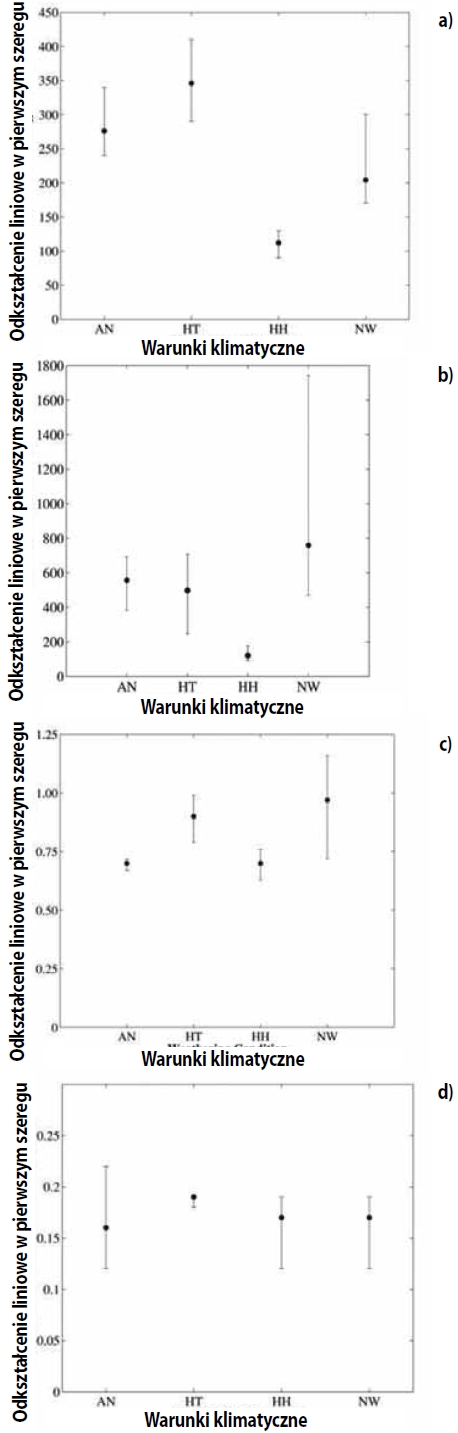

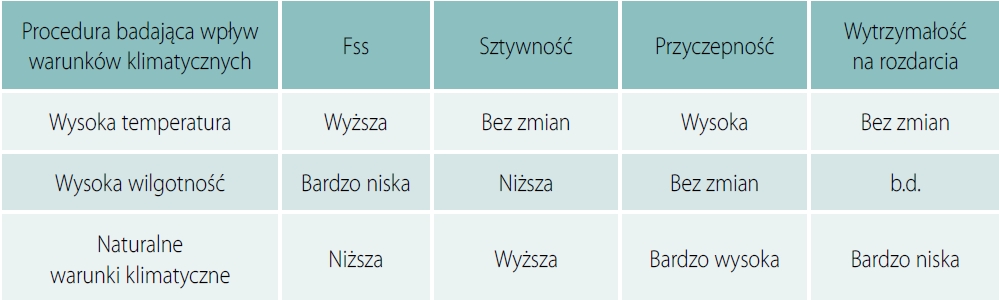

Sprawdzono zmiany w sztywności, przyczepności oraz wytrzymałości na rozdarcie międzywarstwy, a następnie porównano wyniki z nowo wyprodukowanymi próbkami.

Okazało się, że każdy z warunków środowiskowych w inny sposób wpłynął na wyniki otrzymane w przypadku szkła uszkodzonego, jednak we wszystkich przypadkach skutkował istotnym pogorszeniem stanu szkła, a co za tym idzie uzasadnione staje się prowadzenie dalszych badań na większą skalę.

Badania opisane w literaturze

Dotychczasowe badania można podzielić na trzy kategorie:

1) badania skupiające się na widocznym pogorszeniu stanu materiału;

2) badania mające na celu sprawdzenie zmian w wytrzymałości mechanicznej szkła nieuszkodzonego;

3) badania spoiw, które mają na celu sprawdzenie stopnia pogorszenia przyczepności w różnych warunkach środowiskowych.

Poniżej pokrótce odniesiono się do każdego ze wskazanych rodzajów badań.

Najwięcej badań w zakresie wpływu warunków klimatycznych przeprowadzonych zostało przez producentów międzywarstw (folii laminujących).

Ich głównym celem było opracowanie takich międzywarstw oraz technik laminowania, które byłyby odporne na uszkodzenia prowadzące do powstania widocznych wad.

W 1998 r. w Europie poddano normalizacji w ramach normy EN ISO 12543-4 przyspieszone procedury badające wpływ warunków klimatycznych na ocenę wizualną [2, 3].

Zalecane są trzy przyspieszone procedury badające wpływ warunków klimatycznych: wysoka temperatura, wysoka wilgotność oraz wystawienie na działanie promieniowania UV.

Pozytywny wynik otrzymują szyby laminowane, w przypadku których nie wystąpią żadne widoczne wady w rezultacie przeprowadzenia tych procedur.

Nie ma natomiast po przeprowadzeniu tych procedur wymogu oceny właściwości mechanicznych sprawdzających wpływ warunków klimatycznych.

Didier Delincé [4] zbadał zmiany w sztywności ścinania folii PVB oraz folii SG po sztucznej (testowej) ekspozycji na działanie promieniowania UV oraz wysokiej wilgotności.

Próbki poddano sztucznie symulowanym testom badającym wpływ warunków klimatycznych wymienionych w EN ISO 12543-4.

Po poddaniu ich działaniu warunków klimatycznych, próbki zostały zbadane pod kątem wytrzymałości na ścinanie i czteropunktowe zginanie.

Wyniki porównano z danymi otrzymanymi dla próbek niepoddanych działaniu warunków klimatycznych.

Badania wykazały, że ekspozycja na promieniowanie UV oraz wilgotność minimalnie zwiększyły sztywność folii PVB w próbkach, poddawanych działaniu sił ścinających, ale zmniejszyły sztywność w przypadku próbek poddawanych czteropunktowemu zginaniu.

Vincent Sackmann [5] także przeprowadził testy na laminatach z międzywarstwą z folii PVB, które poddano działaniu wilgoci i promieniowaniu UV.

Uzyskane wyniki wykazały obniżenie wartości modułu sprężystości poprzecznej o 10% w przypadku promieniowania UV, podczas gdy wilgotność spowodowała obniżenie wartości modułu sprężystości poprzecznej aż o 50%.

Warto również zapoznać się ze szczegółowymi badaniami przeprowadzonymi przez Franka Ensslena [6], który wykonał badania działania sił ścinających zarówno na próbkach poddawanych naturalnym, jak i sztucznie symulowanym warunkom klimatycznym.

A także Tomasa Serafinaviciusa [7], który przeprowadził testy czteropunktowego zginania na próbkach poddanych sztucznie symulowanym procedurom badającym wpływ warunków klimatycznych zalecanych w normie EN 12543-3; oraz Michaela Kothego [8, 9], który analizował zmiany w temperaturze zeszklenia w wyniku przeprowadzenia różnych procedur badających wpływ warunków klimatycznych.

W ostatnim czasie miały miejsce prace nad trwałością przyczepności międzyfazowej.

Ponadto, literaturę tą w istotny sposób uzupełniają badania przeprowadzone na spoiwach przeznaczonych dla szkła.

Christian Louter [10] wykonał analizę zmian przyczepności w kompozytowych dźwigarach ze stali i szkła z międzywarstwą z folii SG, po poddaniu ich działaniu takich warunków klimatycznych, jak wilgotność oraz zmienne cykle temperatury.

W wyniku badania wykazano, że przyczepność zmniejszyła się w próbkach wystawionych na działanie wilgotności, jednak nie określono jednoznacznie, czy zmienne cykle temperatur miały wpływ na ten parametr.

Zarówno Didier Delincé [4], jak i Vincent Sackmann [5] odkryli, że wilgotne środowisko, podobnie jak wysokie promieniowanie UV, prowadzą do zmniejszenia przyczepności laminatu z folii PVB, podczas gdy w badaniu przeprowadzonym przez Horsta Goebela [11] nie zanotowano zmniejszenia się przyczepności w przypadku laminatów z folii EVA po wystawieniu ich na działanie rozpylonej solanki (mgły solnej) przez okres 28 dni.

Procedury badające wpływ warunków klimatycznych

W niniejszym artykule zbadano wpływ trzech różnych warunków środowiskowych. Otrzymane wyniki porównano z danymi dla nowo wyprodukowanych próbek materiałów.

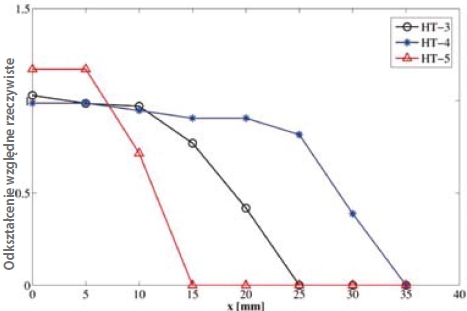

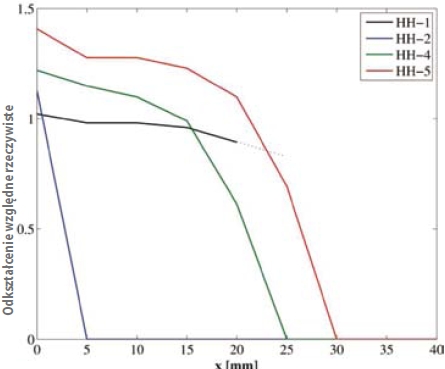

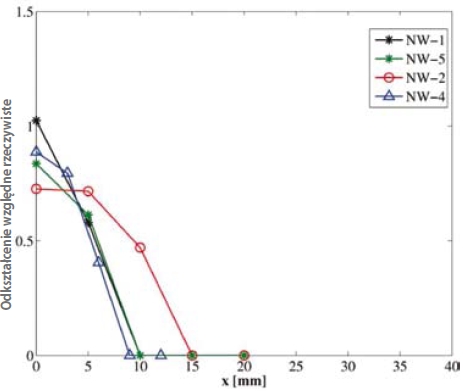

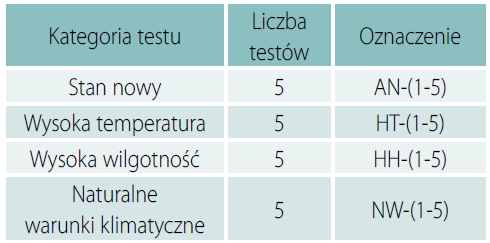

W tabeli 1 znajduje się podsumowanie czterech kategorii testów.

Przeprowadzono dwie przyspieszone procedury badające wpływ sztucznie symulowanych warunków klimatycznych, jak również jedną procedurę badającą wpływ naturalnych warunków klimatycznych.

Wyniki porównano z testami przeprowadzonymi na nominalnie identycznych nowo wyprodukowanych próbkach.

Dwie przyspieszone procedury badające wpływ warunków klimatycznych były odpowiednio symulacją długotrwałego wystawienia na działanie wysokiej temperatury oraz wysokiej wilgotności (czynniki badane oddzielnie) w celu sprawdzenia skutków, jakie takie środowiska mają na badany materiał.

W testach badających wpływ obu warunków klimatycznych zastosowano procedury przedstawione w EN 12543-4.

Norma ta zaleca stosowanie przyspieszonych procedur badających wpływ warunków klimatycznych, które zostały specjalnie opracowane dla szkła laminowanego folią PVB.

Wysoka temperatura

Próbki zostały rozgrzane w ciągu 30 minut w piecu konwekcyjnym od temperatury pokojowej do temperatury 100°C.

Następnie, pozostały w temperaturze 100°C przed kolejnych 16 godzin przed ochłodzeniem do temperatury pokojowej.

Testy na próbkach przeprowadzono w ciągu 24 godzin po ich całkowitym wystudzeniu.

Wysoka wilgotność

Próbki były umieszczone nad powierzchnią wody, w szczelnie zamkniętej komorze podgrzanej do temperatury 50°C przez okres dwóch tygodni.

Takie warunki doprowadziły do powstania w komorze wilgotności względnej równej 100%.

Następnie na próbkach zostały przeprowadzone testy w warunkach otoczenia (21°C; 45% RH) w ciągu 3 godzin od wyjęcia ich z komory.

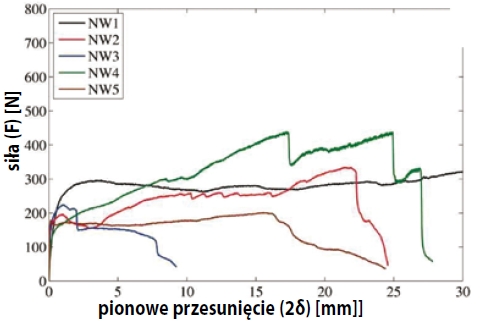

Naturalne warunki klimatyczne

Próbki umieszczono na zewnątrz w Cambridge w Wielkiej Brytanii. Przebywały w tym otoczeniu przez rok (od 10 marca 2013 r. do 10 marca 2014 r.) Umieszczono je na niczym nie zacienionej powierzchni o ekspozycji zachodniej, nachylonej pod kątem 20° od poziomu.

Do badania wybrano stok, aby uchronić próbki przed nasiąkaniem w trakcie intensywnych opadów deszczu.

Warunki te w żadnym wypadku nie odzwierciedlają najbardziej pesymistycznego scenariusza, jednak umożliwiają wykazanie, czy warunki klimatyczne powinny być brane pod uwagę w przypadku powierzchni szklanych, czy też są istotne jedynie dla skrajnych warunków środowiskowych.

Tabela 1 Szczegóły dotyczące badania

Eksperyment

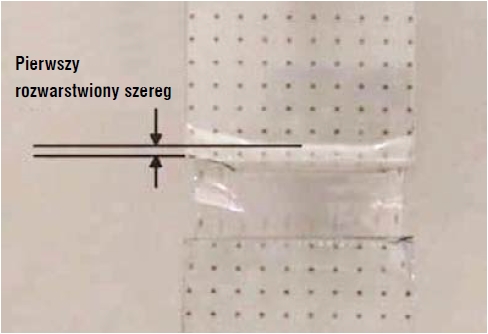

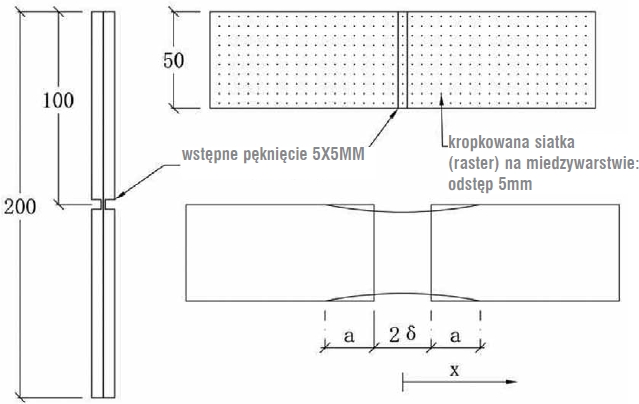

Próby rozciągania w miejscu pęknięć (testy TCT) przeprowadzono na próbkach szkła laminowanego o powierzchni 200x50 mm, jak przedstawiono na rysunku 1.

Próbki zostały wykonane ze szkla laminowanego składających się z dwóch warstw odprężonego szkła sodowo-wapniowo-krzemianowego o gr. 6 mm, z 0,76 mm międzywarstwą z folii Saflex RB41 PVB.

Na jednej stronie międzywarstwy wykonano nadruk w formie kropkowanej siatki (rastra).

W procesie laminowania wykorzystano standardowe techniki produkcyjne.

Test TCT został pierwotnie opracowany przez Y. Sha [12] i od samego początku miał szerokie zastosowanie jako prosta i kontrolowana metoda oceny wytrzymałości po uszkodzeniu szkła.

Rys. 1. Próbki do badań

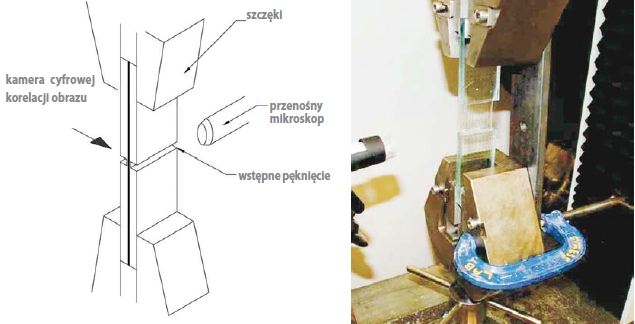

Rys. 2 Schematyczne urządzenie testujące oraz zdjęcie wykonane w trakcie testów.

Na rys. 2 przedstawiono stanowisko badawcze: szkło zostało sztywno utwierdzone w maszynie wytrzymałościowej Instron 5500R.

Dwuwarstwowy laminat, w którym każda ze szklanych tafli miała jedno takie samo pęknięcie, poddano działaniu sił rozciągających.

Naprężenie zostało przeniesione na całą powierzchnię pęknięcia dzięki polimerowej międzywarstwie, która rozciąga się i odrywa od szklanych powierzchni.

Próbki nie przeszły pozytywnie testów ze względu na to, że międzywarstwa uległa rozerwaniu i doszło do nadmiernego rozwarstwienia pomiędzy taflami szklanymi a międzywarstwą.

Wstępne pęknięcie utworzono poprzez wyszlifowanie wgłębienia o szerokości 5 mm i głębokości ≈ 5 mm w poprzek linii środkowej każdej ze szklanych powłok przy użyciu tarczy z powłoką diamentową (patrz rys. 1).

W rezultacie pozostawiono nienaruszoną warstwę szkła o grubości 1 mm z każdej strony polimerowej międzywarstwy.

Wstępne pęknięcie zostało utworzone po tym, jak próbki zostały poddane procedurze badania wpływu warunków klimatycznych, w celu zapewnienia, aby test rzeczywiście odzwierciedlał warunki klimatyczne oddziałujące przed uszkodzeniem szkła.

Wyeliminowano możliwość przesunięć na złączeniu pomiędzy szkłem a urządzeniem testującym poprzez zespolenie płytek z czystego aluminium ze szkłem w miejscu mocowania szczęk.

Na umieszczone w ten sposób próbki testowe oddziaływało niewielkie lecz stałe naprężenie.

Zapobiegło to wyboczeniu delikatnego, wstępnego pęknięcia przez siły ściskające.

Po zabezpieczeniu pozostający 1 mm szkła pękł pod wpływem naprężenia tuż przez testem.

Dzięki temu znacznie obniżono prawdopodobieństwo uszkodzenia międzywarstwy.

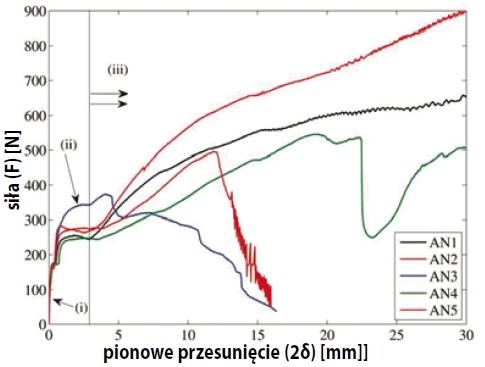

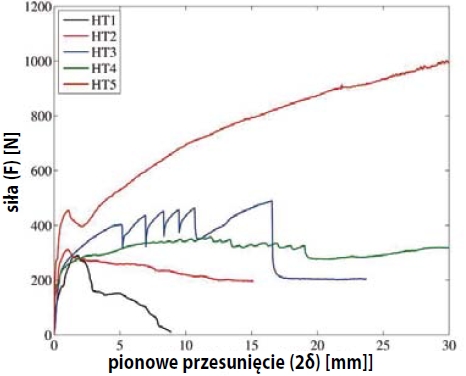

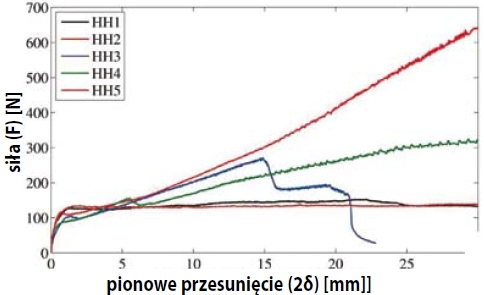

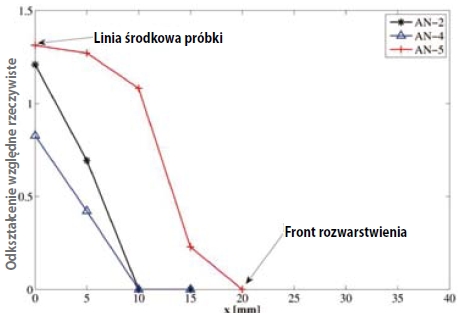

Zastosowano tempo przesunięcia 2δ=0.264 mm/s w poprzek pęknięcia, w efekcie czego międzywarstwa uległa rozciągnięciu i rozwarstwieniu.

Analogiczną prędkość zastosowano w poprzednim badaniu przeprowadzonym na Uniwersytecie Cambridge.

Wartość siły czynnej odnotowano przy użyciu maszyny wytrzymałościowej.

Odkształcenie nadruku w formie kropkowanej siatki (rastra) uchwycono przy użyciu kamery wideo o wysokiej rozdzielczości, zapisującej z prędkością 25 klatek/s.

Obrazy analizowano wykorzystując do tego otwarte oprogramowanie cyfrowej korelacji obrazu (DIC) firmy Eberl [13]. Na koniec, w całym procesie zarejestrowano front rozwarstwienia przy użyciu przenośnego mikroskopu cyfrowego.

(...)

(...)

Podziękowanie

Autorzy chcieliby podziękować firmie INTERPANE za dostarczenie próbek do badań, a także podziękować Eckersley O’Callaghan za poświęcony czas i wskazówki.

Artykuł opiera się na wykładzie prezentowanym Konferencji GLASS PERFORMANCE DAYS 2017, która odbyła się 28-30.06.2017 w Tampere, Finlandia

Literatura

[1] C. Butchart and M. Overend, “Influence of Moisture on the Post-Fracture Performance of Laminated Glass,” Glass Performance Days, Finland, June 2013.

[2] CEN. BE EN ISO 12543-4:2011 Glass in building - Laminated glass and laminated safety glass - Part 4: Test methods for durability, 2011.

[3] Norbert Wruk. A New ISO Standard for Laminated Glass. Glass Processing Days 1999

Caroline Butchart

Eckersley O’Callaghan

Mauro Overend

Uniwersytet Cambridge

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 5/2019