Ogólnie rzecz biorąc, jeśli chodzi o postęp technologiczny w maszynach dla przemysłu szklarskiego, często mówi się o sztucznej inteligencji (Artificial Intelligence – AI) i przemysłowym Internecie rzeczy (Industrial Internet of Things – IIoT).

W nowoczesnej produkcji szkła istnieje również wiele odpowiednich rozwiązań, które przekroczyły etap badań. Istnieją jednak również inne aspekty w tym względzie, na które chcielibyśmy rzucić nieco światła w tym artykule.

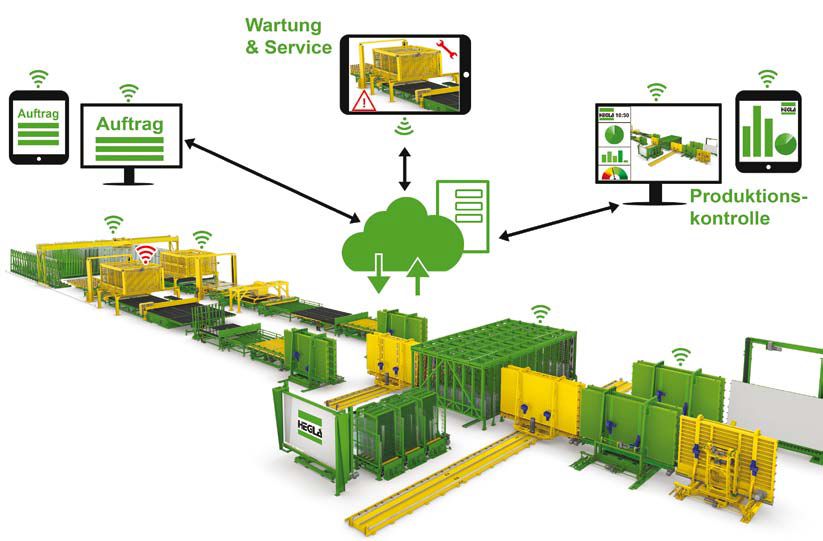

Wszystkie etapy procesów produkcyjnych łączą się w „mózgu” rozwiązania Przemysł 4.0 (fot. HEGLA GmbH & Co. KG)

W ostatnich latach dokonano ogromnego postępu w dziedzinie inżynierii. Maszyny mają coraz wyższą wydajność, działają bardziej precyzyjnie i z reguły zużywają znacznie mniej energii niż kilka lat temu.

Ten ostatni parametr staje się coraz ważniejszy, szczególnie w kontekście zrównoważonego rozwoju.

Z biegiem czasu nowe technologie są wprowadzane na rynek, podczas gdy inne rozwiązania techniczne stają się przestarzałe i znikają z rynku.

Jednym z przykładów tego trendu jest zdecydowanie technologia laserowa, która jeszcze kilka lat temu była uważana za egzotyczną i zbyt kosztowną, szczególnie w przypadku obróbki szkła.

Jednak maszyny stały się coraz tańsze i bardziej wydajne, dlatego dziś można je ekonomicznie wykorzystać do wiercenia i wykonywania wycięć do mocowania okuć lub do cięcia szyb wystawowych z bardzo dużą dokładnością wymiarów.

Nawet laserowe wykończenie powierzchni staje się coraz bardziej opłacalne, oferując teraz więcej możliwości niż na przykład piaskowanie.

Całościowa digitalizacja

Podczas gdy od lat automatyzacja była na pierwszym planie, teraz skupiono się na innych obszarach procesów produkcyjnych dzięki coraz to nowszym możliwościom digitalizacji.

W rezultacie produkcja zostaje przekształcona w całościowy, kompleksowy proces, mający na celu dalszą optymalizację przejść i interakcji między maszynami i operatorami maszyn, czasów cyklu produkcyjnego i przepływu materiałów.

— Aby móc w pełni wykorzystać cały potencjał systemów, rosnący stopień automatyzacji oznacza, że należy zidentyfikować zadania i zależności wewnętrznego transportu szkła na linii produkcyjnej.

Termin „logistyka w hali produkcyjnej” trafnie opisuje ten proces zmian zachodzący w klasycznych etapach produkcji, ponieważ przy nowoczesnym sprzęcie wydajność maszyn często nie ma już decydującego wpływu na wydajność produkcji.

Przekształcenie produkcji w całościowy proces uprości i usprawni interfejsy między maszynami, a także ich komunikację z ludźmi (fot. HEGLA GmbH & Co. KG)

Natomiast główną kwestią staje się to, jak szybko i dokładnie szkło jest dostępne na poszczególnych stanowiskach przetwórczych — wyjaśnia Bernhard Hötger, dyrektor generalny grupy HEGLA.

— Duża ilość i różnorodność tafli szkła oraz duża presja czasu wymagają płynnego, precyzyjnego i przejrzystego przepływu materiału w celu ograniczenia lub uniknięcia przestojów spowodowanych ręcznym przenoszeniem lub opóźnieniem dostawy arkuszy szkła.

Przekształcenie produkcji w całościowy proces uprości i usprawni interfejsy między maszynami, a także ich komunikację z ludźmi (fot. HEGLA GmbH & Co. KG)

Nowe wyzwania dla przedsiębiorstw

Jednak pomimo wielu optymalizacji i wysokiego stopnia automatyzacji firmy docierają już do granic swoich możliwości. Jednym z powodów jest obecnie sytuacja na rynku pracy, ponieważ w wielu firmach brakuje wykwalifikowanych pracowników.

Mimo że możliwości maszyn i urządzeń w firmach są często teoretycznie wystarczające do przetworzenia zamówień klientów, to rosnący niedobór wykwalifikowanych pracowników w połączeniu z często wysokimi wymaganiami dotyczącymi koordynacji wewnątrz zakładu oraz rosnącą presją na szybkie terminy i niskie koszty prowadzą do powstawania „wąskich gardeł” w wielu firmach.

Digitalizacja, która docelowo obejmie całą firmę, może tutaj pomóc. W produkcji nowoczesne oprogramowanie jest w stanie, w zależności od koncepcji sterowania i głębokości integracji, nie tylko mapować etapy produkcji, ale także cyfrowo „namierzać” poszczególne szyby i optymalizować ich przepływ przez linię produkcyjną.

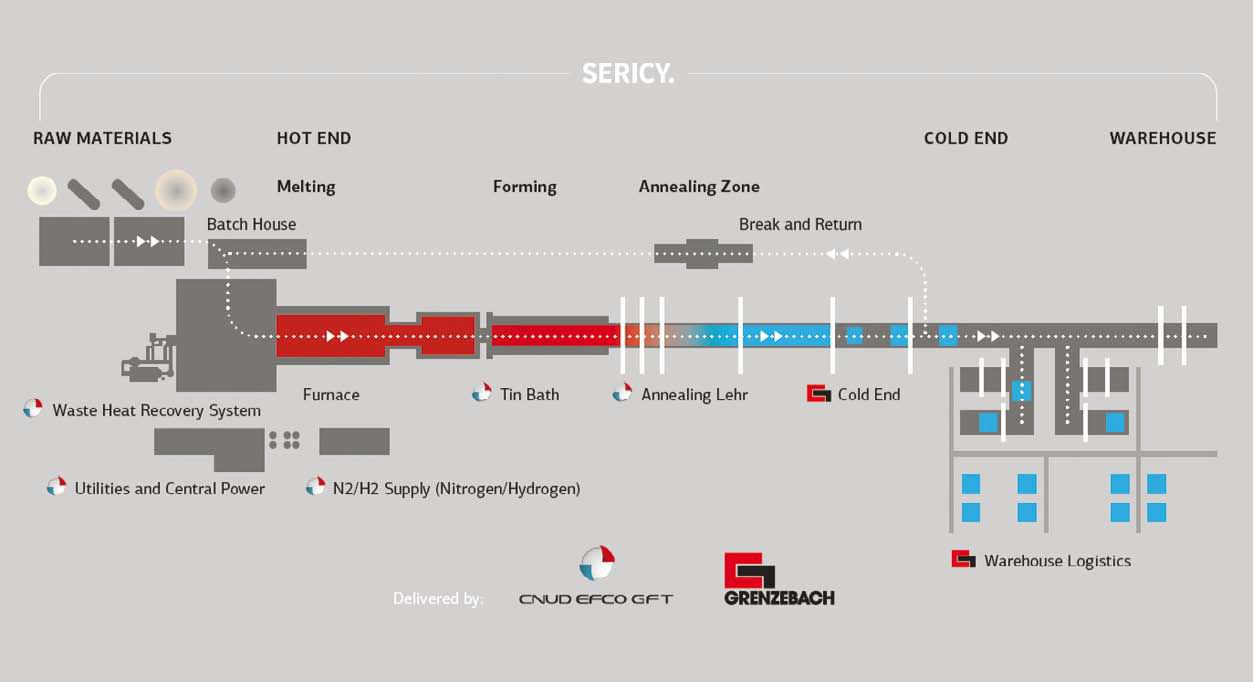

Cyfrowa produkcja szkła pozwala pracownikom przez cały czas działać z zachowaniem pewności i przewidywalności oraz wprowadzać nowe technologie i produkty do całego systemu (fot. Grenzebach Maschinenbau GmbH)

Warunkiem tego jest wybranie, zarejestrowania i zebranie wymaganych kluczowych danych i parametrów wyjściowych, a tym samym uczynienie ich użytecznymi. Ponadto pracownicy obsługujący maszyny muszą być konsekwentnie wspierani w ich pracy.

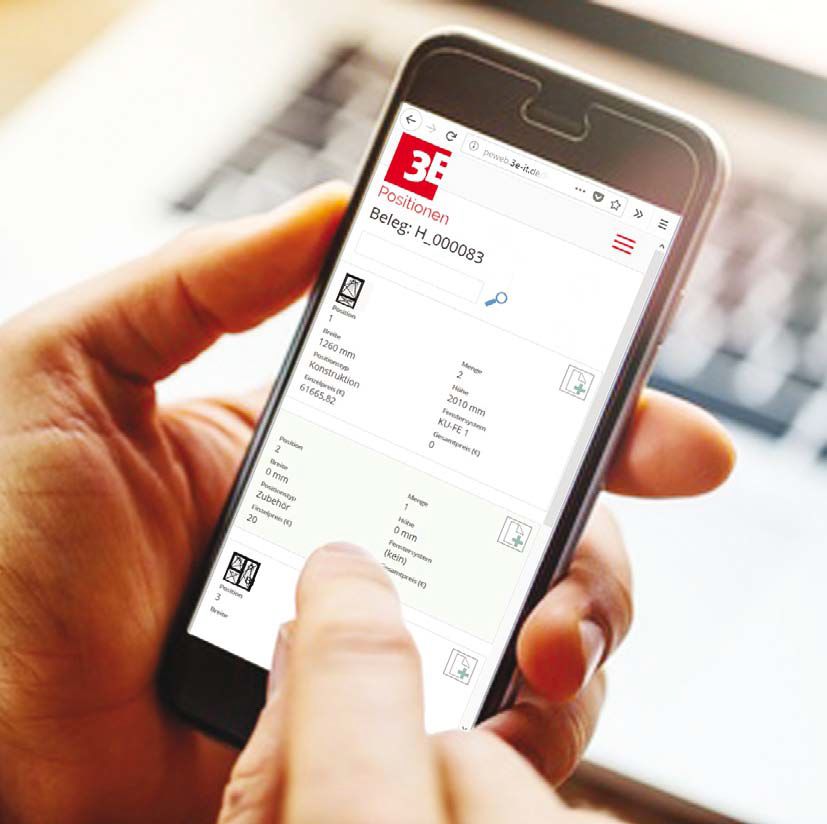

Odbywa się to poprzez zapewnienie wsparcia w procesach roboczych, dostarczanie danych dotyczących zamówień, instrukcji dotyczące sterowania i informacji o stanie sprzętu lub generalnie przez jeszcze bardziej przyjazny dla obsługujących maszyny i intuicyjny system sterowania.

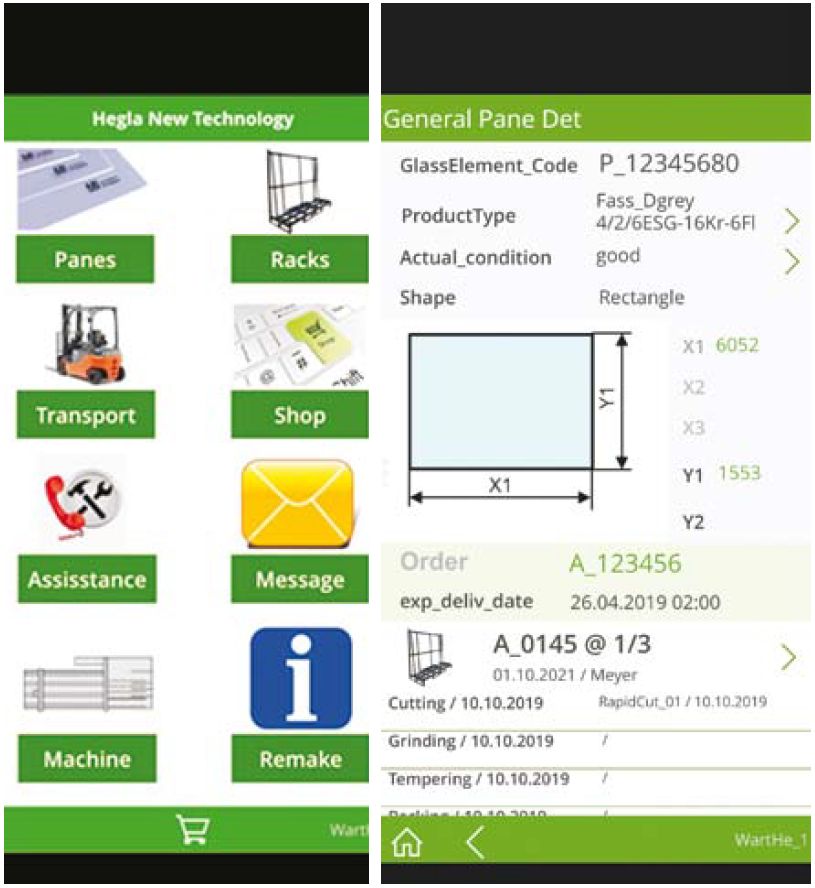

W nowoczesnej fabryce pracownicy mogą wykonywać swoje zadania z niemal dowolnego miejsca: oprócz stacjonarnych paneli sterowania aplikacje do kierowania maszynami szklarskimi są dostępne na urządzeniach mobilnych (fot. Grenzebach Maschinenbau GmbH)

Wraz ze wzrostem stopnia digitalizacji i tworzenia nowych połączeń pojawią się dodatkowe możliwości cyfrowego wsparcia i kontroli procesów.

Operatorzy maszyn będą w coraz mniejszym stopniu zależni od lokalnego dostępu do danych na maszynie lub panelu sterowania, a będą mogli korzystać z aplikacji w celu uruchomienia nowego zamówienia np. na uszkodzony arkusz szklany, znalezienia miejsca do przechowywania szklanej tafli na stojaku lub do wykorzystania w późniejszym procesie obróbki oraz do uzyskiwania informacji o potrzebie konserwacji maszyny, zgłaszania usterek lub zmiany kolejności dostawy materiałów eksploatacyjnych.

W produkcji cyfrowej dostawy są w pełni zautomatyzowane i, oczywiście, możliwe jest całkowite prześledzenie ścieżki pojedynczej tafli szkła (fot. Grenzebach Maschinenbau GmbH)

W nowoczesnej produkcji ludzie i maszyny dosłownie pracują „ramię w ramię”. System ustala tempo cyklu i wsparcie ludzi. Wreszcie, maszyny i roboty analizują procesy i stale je optymalizują i ulepszają niezależnie od obsługi.

— Obejmuje to, oczywiście, cały łańcuch wartości i wszystkie etapy produkcji, od lokalizacji partii przeznaczonej do włożenia do pieca do hartowania, aż do magazynu i dalszego przetwarzania.

Krótko mówiąc: ciągła digitalizacja wszystkich procesów przyspiesza te procesy, czyni je przejrzystymi i zapewnia, że wszystkie wymagane informacje są w każdej chwili dostępne — podkreśla Egbert Wenninger, wiceprezes ds. Szkła w Grenzebach.

Oczywiście, digitalizacja nie kończy się na terenie firmy. Terenowy zespół serwisowy w zdigitalizowanych firmach ma również dostęp do wszystkich potrzebnych danych w oparciu o aplikacje: podczas rozmów z klientami lub w czasie pracy, np. montażu na budowie.

W przyszłości operatorzy nie będą już zależeć od lokalnego dostępu do danych za pośrednictwem konsoli operatora (panelu sterowania), ale będą mogli również korzystać z aplikacji pozwalającej kontrolować etapy w całym procesie produkcyjnym (fot. HEGLA GmbH & Co. KG)

Wiele większych firm już skorzystało z „trendu digitalizacji”. Ale wiele małych i średnich firm patrzy na tę kwestię krytycznie. Prawdopodobnie obawiają się kosztów związanych z taką inwestycją.

Ale podobnie, jak w codziennym życiu ludzi, w którym cyfryzacja jest niemożliwa do powstrzymania, digitalizacja procesów produkcyjnych ma również zasadnicze znaczenie dla konkurencyjności i przyszłej rentowności producentów szkła.

Całość artykułu w wydaniu drukowanym i elektronicznym

Inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

Więcej informacji: Świat Szkła 03/2020