Szkło jest fascynującym materiałem, ma wiele niezwykłych, jak i sprzecznych własności. Choć znany jest od ponad trzech tysięcy lat, dopiero w ostatnich kilku dekadach poznano szereg jego wad i zalet.

Z jednej strony jest jednym z najbardziej wytrzymałych materiałów znanych inzynierom, z drugiej zaś, pod wpływem nawet niewielkiej rysy moze rozpaść sie na kawałki w ułamku sekundy. Ponadto, jest jednym z materiałów najlepiej nadających sie do recyklingu i jest neutralne dla środowiska naturalnego.

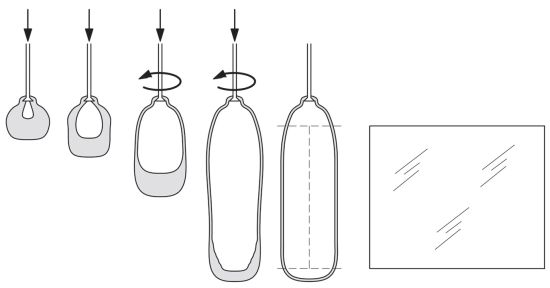

Rys. 1 Produkcja szklanych tafli metoda wydmuchiwania

Czas szkła

Architekci, zafascynowani ideą transparentnych budynków wprowadzających naturalne światło do wnętrza, tworzą coraz częściej projekty wymagające użycia najprzeróżniejszych materiałów łączących w sobie właściwości transparentne, wytrzymałości i trwałości.

Jednym z nich jest szkło, które niedawno ogłoszono nowym materiałem konstrukcyjnym. Na potwierdzenie tego faktu można przytoczyć słowa znanego francuskiego architekta Le Corbusiera, który zwykł powtarzać, że „szkło jest najważniejszym materiałem w architekturze”.

Pierwsze zastosowania szkła ograniczały się do wypełniania ram okiennych wytwarzanymi w różny sposób taflami, głównie w celu doświetlania pomieszczeń. Kolejnym krokiem było wykorzystanie tafli do budowy elewacji (zwłaszcza w budynkach wysokich) i fasad budynków. Jednak w ostatnich latach szkło stało się budulcem do wykonywania elementów, które oprócz ciężaru własnego i wiatru są w stanie bezpiecznie przenieść obciążenie śniegiem, oddziaływania eksploatacyjne oraz wyjątkowe.

Z powodu jego kruchości i wrażliwości na koncentracje naprężeń, technolodzy przez lata starali się je w różny sposób przetworzyć i wzmocnić. Efektem ich pracy było szkło hartowane, wielokrotnie bardziej wytrzymałe od „zwykłego”, tzw. szkła float, szkło laminowane (bezpieczne), które z powodzeniem jest obecnie stosowane jako panele podłogowe, belki i szklane słupy; na koniec szkło zespolone, spełniające najbardziej restrykcyjne wymogi izolacyjności energetycznej.

Ze szkłem związany jest pewien socjologiczny aspekt, mianowicie psychologiczne zjawisko braku prywatności i wrażenie, że szkło, przez swą przezroczystość, jest delikatne i mało wytrzymałe. Doskonale fenomen ten przedstawiony został przez rosyjskiego reżysera Sergeia Eisensteina w projekcie Glass house, w którym twórca pokazuje ludzką desperację spowodowaną zbytnią „otwartością” przestrzeni oraz brakiem prywatności. Problem ten można rozwiązać przez stosowanie szkła matowego lub barwionego. Za to zmianę nastawienia (percepcję szkła jako materiału konstrukcyjnego), można zmienić przez edukację i ciągłe pogłębianie wiedzy na jego temat.

Wymiarowanie szkła wciąż pozostaje jednym z najtrudniejszych i najbardziej złożonych dziedzin obecnej inżynierii. Liczne badania prowadzone w wielu ośrodkach naukowych, starają się podnieść stan wiedzy na temat własności materiału i jego zachowania pod wpływem obciążenia. Europejska norma dotycząca projektowania ze szkła prEN 13474 Glass in building od lat znajduje się w fazie projektu i coraz częściej mówi się, że należy zacząć prace od nowa. W Polsce z trudem doszukać się można nielicznych prac i artykułów traktujących o szkle, stąd wiedzę na ten temat można czerpać właściwie tylko z literatury zagranicznej.

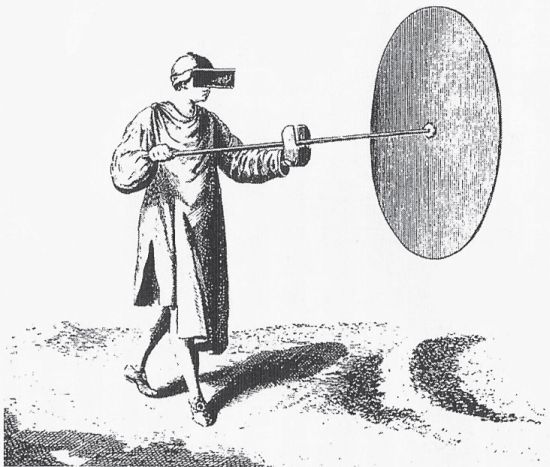

Rys. 2 Produkcja szklanych tafli metoda obracania [źródło: The London Crown Glass Company www.londoncrownglass.co.uk ]

Historia szkła

Badania naukowe wskazują, że to najprawdopodobniej rzemieślnicy z Mezopotamii i Egiptu jako pierwsi podjęli się próby produkcji szkła już w IV tysiącleciu p.n.e. Szkło było wtedy artykułem luksusowym, z którego wyrabiano głównie elementy ozdobne i biżuterię.

Pierwsza znana huta szkła z epoki brązu, została odkryta dzięki badaniom Thilo Rehrena i Edgara Puscha, działała około 1250 r. p.n.e. w mieście Pi-Ramzes w Egipcie. Pierwsza wzmianka na temat składników i ich proporcji potrzebnych do wytworzenia szkła pochodzi z VII wieku p.n.e. i brzmi: Weź 60 części piasku, 180 części popiołu z morskich roślin, 5 części kredy a uzyskasz szkło. Kamienne tablice, na których wyryto przepis, znaleziono w bibliotece asyryjskiego króla Ashurbanipala panującego w latach 669-627 r. p.n.e. [1].

Pionierami w dziedzinie produkcji i zastosowania szkła w budownictwie byli prawdopodobnie Rzymianie. Badania archeologiczne ujawniły, że elementy szklane po raz pierwszy zostały wykorzystane w willach w Pompejach, Herculaneum oraz tamtejszych publicznych łaźniach. Szklane tafle o wymiarach 300x500 mm i grubości od 30 do 60 mm osadzane były w ścianach bezpośrednio lub w drewnianych lub wykonanych z brązu ramach. Technologia produkcji takich elementów polegała na rozciąganiu stopionej masy szklanej na specjalnie przygotowanych stołach przy pomocy stalowych haków.

W epoce średniowiecza istniały dwie główne metody produkcji szklanych płyt. Obydwie polegały na wdmuchiwaniu powietrza przy użyciu specjalnej rury stalowej do wnętrza stopionej masy szklanej. Pierwsza z metod polegała na formowaniu, przez wydmuchiwanie, obracanie i toczenie po odpowiednim stole, podłużnego cylindra o możliwie najcieńszych ściankach. Maksymalne wymiary cylindrów jakie udało się uzyskać, mierzyły dwa metry długości i 300 mm średnicy [2]. Następnie za pomocą stalowej szpilki (później diamentu) odcinano końce cylindra oraz robiono wzdłużne nacięcie. Kolejnym etapem było podgrzanie oraz wyprostowanie cylindra, formując szklane płyty o powierzchni do dwóch metrów kwadratowych (rys. 1).

Druga metoda, podobnie jak metoda wydmuchiwania, polegała na uformowaniu szklanego balonu a następnie wykonaniu nacięcia na jednym końcu. Szybkie obracanie gorącej masy powodowało otwieranie się „dzwonu” tworząc szklany dysk, z którego po wystudzeniu wycinano tafle. Elementy szklane wytwarzane tą metodą cechowały się większą przejrzystością i gładszą powierzchnią (rys. 2) . Metoda wytwarzania tafli przez obracanie była wykorzystywana w Francji do połowy XIX w.

Pomiędzy XV i XVII wiekiem głównym producentem szkła w Europie była Wenecja. Rzemieślnicy z powodzeniem produkowali naczynia, butelki i lustra, które cechowały się nieznaną do tamtej pory czystością i brakiem koloru. Szkło przestało być materiałem zarezerwowanym tylko dla monarchów, coraz częściej było zamawiane przez mieszczan do szklenia pałaców i domów. Relatywnie wysoka cena motywowała rzemieślników do poszukiwania nowych, tańszych i bardziej efektywnych metod produkcji tafli szklanych.

W 1687 r. Francuz Bernard Perrot wymyślił innowacyjny proces produkcji szkła płaskiego, który polegał na wylewaniu stopionej masy szklanej na wcześniej podgrzaną miedzianą płytę i rozpłaszczaniu jej przy użyciu chłodzonych wodą, stalowych rolek. Perrot z powodzeniem produkował tafle szklane o wymiarach 1200x2000 mm. Kolejnym przełomem w produkcji szkła był wynaleziony przez Friedricha Siemensa w XIX w. sposób opalania pieca szklarskiego, który pozwalał zaoszczędzić 50% paliwa [1].

Ważnym momentem w historii szkła był początek XX w., kiedy do produkcji szkła zaczęto używać maszyn przemysłowych. W 1905 r. Irving Colburn opatentował metodę nazwaną Libbey-Owens. Polegała ona na przeciąganiu masy szklanej przez wypolerowany, wykonany ze stopu niklu, wałek i następnie chłodzeniu tafli w 60 metrowym tunelu. Po schłodzeniu tafle cięto na mniejsze kawałki. W zależności od szybkości przeciągania uzyskiwano tafle szklane o grubościach od 6 do 20 mm i szerokości do 2500 mm.

W 1913 r. belgijski technolog Emile Fourcault opatentował podobną metodę produkcji płyt szklanych. Metoda ta polegała na zanurzeniu zaopatrzonej w szczelinę ceramicznej dyszy w masie szklanej. Pod wpływem nacisku płynne szkło przedostawało się przez szczelinę i było ciągnięte w górę przez zestaw wałków. Uzyskiwano tafle szklane o szerokości do 2300 mm. Metoda ta była przez długi czas głównym sposobem produkcji szkła płaskiego.

Pierwsze wzmianki dotyczące polskich hut szkła pochodzą z XIV w. W tym czasie na terenie naszego kraju istniało kilkanaście zakładów. Pierwszy zakład szklarski działał w Kruszwicy, natomiast pierwsza huta szkła powstała w Poznaniu [2].

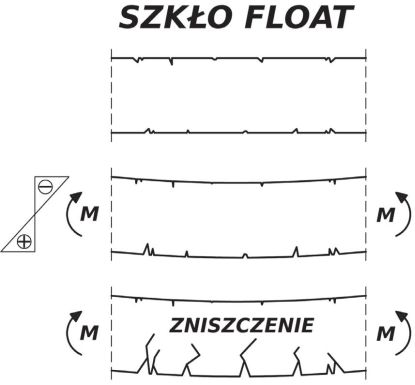

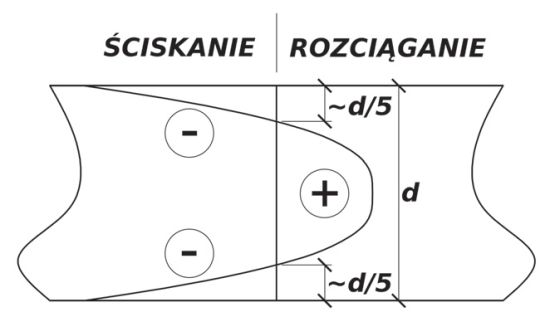

Rys. 3a Zasada pracy zginanej tafli - wykonanej ze szkła float

Szkło float

W 1960 r. nastąpił przełom w produkcji szkła. Innowacyjny proces, wynaleziony i rozwinięty przez Alastaira Pilkingtona, polegał na wylewaniu stopionej masy szklanej na idealnie gładką powierzchnie roztopionej cyny. Uzyskiwano w ten sposób idealnie gładkie tafle szklane (ang. float glass).

Obecnie 90% szkła produkowanego w hutach na całym świecie wykorzystuje metodę wynalezioną przez A. Pilkingtona. W porównaniu do innych, charakteryzuje się ona niskimi kosztami, a uzyskiwane w tym procesie tafle szklane są idealnie płaskie. Jest to jedyny proces, w którym można wyprodukować tafle o znacznych wymiarach.

Szkło float wytwarzane jest w hutach szkła, które ze względu na ogromne koszty zatrzymania procesu, pracują bez przerw. Surowcami do produkcji szkła są piasek kwarcowy, dodatki: węglan sodu i wapnia, topniki: tlenki boru i ołowiu oraz pigmenty. Dodatkowo, do powyższych składników dodaje się 25% objętości stłuczki szklanej.

Nowoczesny piec może pomieścić ok. 2100 ton masy szklanej i jest ogrzewany za pomocą palników gazowych. Kiedy masa osiąga temperaturę ok. 1550°C pozostawia się ją w piecu na kilka godzin, w celu pozbycia się pęcherzyków powietrza. Następnie schładza się ją do temperatury 1000°C i wylewa w sposób ciągły na idealnie gładką masę roztopionej cyny formując pasmo szklane. W zależności od prędkości wylewania masy szklanej uzyskuje się tafle o grubościach od 0,4 do 25 mm.

Wciąż gorąca (około 600°C) tafla, przemieszczana za pomocą szeregu wałków, trafia do następnego etapu, gdzie nakładane są powłoki polepszające właściwości optyczne i izolacyjne. W kolejnym etapie następuje odprężenie tafli – powolne schłodzenie w specjalnej komorze do temperatury pokojowej, po którym następuje cięcie tafli. Maksymalne standardowe wymiary pociętych tafli to 6000x3210 mm. Wykonuje się też kształty na zamówienie klienta. Nowoczesna linia produkcyjna, której długość dochodzić może do 500 m, produkuje 600-800 ton szkła float dziennie [3].

W budownictwie używane są często tafle ze szkła zbrojonego oraz szkła o różnej fakturze, które nie da się uzyskać w metodzie produkcji szkła float. Wytwarza się je metodą walcowania, gdzie roztopiona masa szklana przepuszczana jest przez szereg stalowych, grawerowanych wałków z kontrolowaną szybkością. Możemy w ten sposób uzyskać tafle szklane o różnej fakturze, a przy dodatkowych wałkach także kształtki szklane wykorzystywane w nowoczesnych fasadach. Aby uzyskać szkło zbrojone, wkleja się stalową siatką pomiędzy dwie cienkie warstwy roztopionej masy szklanej.

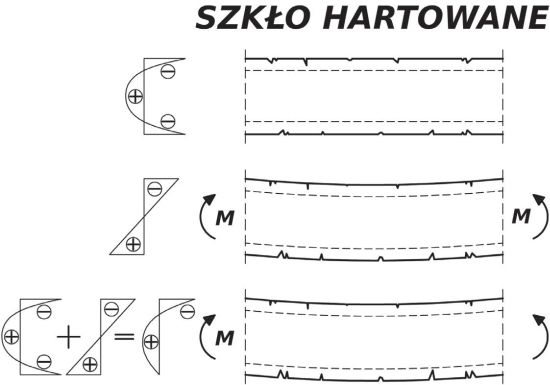

Procesy technologiczne polepszające własności szkła

Hartowanie termiczne i chemiczne szkła (ang. tempering of glass) są najważniejszymi metodami poprawienia jego właściwości mechanicznych. Głównym celem tego procesu jest uzyskanie wewnętrznych naprężeń, głównie ściskających w skrajnych włóknach przekroju, które pod wpływem obciążenia zginającego są obniżone w włóknach rozciąganych, natomiast w strefie ściskania zwiększają się. Wiadomo, że szkło jest bardzo wytrzymałe na ściskanie. Do propagacji rysy i w konsekwencji zniszczenia elementu może dojść tylko wtedy, gdy naprężenia rozciągające zrównoważą resztkowe naprężenia ściskające i przekroczą wartość dopuszczalną (rys. 3).

Wśród metod wzmacniania szkła wyróżnia się: hartowanie termiczne, wzmacnianie termiczne oraz hartowanie chemiczne.

Rys. 3b Zasada pracy zginanej tafli - wykonanej ze szkła hartowanego

Hartowanie termiczne (ang. fully tempering of glass)

Proces hartowania termicznego wykorzystuje podstawowe prawo fizyki, które mówi, że ciała przy podgrzaniu rozszerzają się, a przy chłodzeniu kurczą się o te same wartości. Szkło nie jest ciałem krystalicznym, ale jest cieczą w stanie stałym, nie istnieje zatem wyraźna temperatura krzepnięcia, przy której ciecz zamienia się w ciało stałe.

Wykorzystując ten fakt, można podgrzać taflę szklaną do temperatury nieco wyższej niż ta, przy której cząsteczki przemieszczają się plastycznie, nie powodując wystąpienia wewnętrznych naprężeń. Tę temperaturę nazywamy punktem transformacji. Podgrzewając taflę szklaną do odpowiedniej temperatury, po pewnym czasie uzyskujemy stan, kiedy warstwy wewnętrzne i powierzchniowe mają tę samą temperaturę i w konsekwencji, te same odkształcenia.

Proces obróbki termicznej polega na podgrzaniu elementu szklanego do temperatury 620-675°C (100°C powyżej punktu transformacji). W kolejnym etapie, za pomocą strumieni sprężonego, chłodnego powietrza, poddaje się go procesowi gwałtownego chłodzenia. Spadek temperatury warstw przypowierzchniowych powoduje ich nagłe zestalenie. Warstwy położone głębiej wciąż pozostają plastyczne, ponieważ panująca tam temperatura jest bliska punktowi mięknienia.

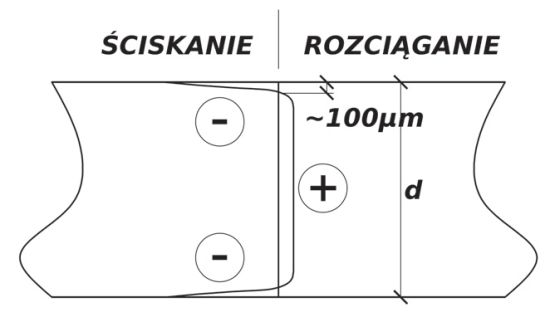

Dalej postępujące ochładzanie powoduje zestalanie się także warstw wewnętrznych, których możliwość kurczenia jest ograniczona przez zestalone wcześniej warstwy zewnętrzne. W wyniku tego procesu, przy hamowanym skurczu, w wewnętrznych warstwach elementu powstają naprężenia rozciągające, a w zewnętrznych, z powodu równowagi sił wewnętrznych, powstają znaczne naprężenia ściskające około dwukrotnie większe od naprężeń rozciągających (rys. 4). Wielkość tych naprężeń uzależniona jest od rodzaju szkła, grubości elementu oraz szybkości chłodzenia. Wartość naprężeń ściskających powstałych w procesie hartowania termicznego wynosi od 90 do 120 MPa [3].

Rys. 4 Wewnętrzne naprężenia w przekroju elementu wykonanego ze szkła hartowanego termicznie

Wzmacnianie termiczne (ang. heat-strengthening of glass)

Wzmacnianie termiczne jest podobnym procesem do hartowania termicznego, ale różni się mniejszą intensywnością schładzania. Naprężenia wewnętrzne generowane w tym procesie są relatywnie mniejsze, wahając się w granicach od 40 do 80 MPa [3]. Z faktu, że gradient naprężeń wewnętrznych zależy od grubości szkła oraz że proces chłodzenia odbywa się wolno, wynika, iż proces wzmacniania termicznego może być stosowany tylko dla tafli szklanych o grubości mniejszej niż 12 mm [3].

Rys. 4 Wewnętrzne naprężenia w przekroju elementu wykonanego ze szkła hartowanego chemicznie

Hartowanie chemiczne (ang. chemical tempering)

Proces chemicznego hartowania szkła jest alternatywną metodą jego wzmacniania, w której nie wykorzystuje się energii cieplnej i uzyskuje się, w porównaniu do hartowania termicznego, inny profil naprężeń wewnętrznych (rys. 5).

Szkło hartowane chemicznie bardzo rzadko wykorzystuje się w zastosowaniach konstrukcyjnych, jedynie w przypadku specjalnych kształtów elementów, jak szklane profile lub gięte tafle. Proces opiera się na wymianie jonów metali alkalicznych występujących w strukturze szkła, np. sodu, na jony o większych (około 30%) rozmiarach np. potasu.

Proces ten polega na zanurzeniu tafli szklanej w ciekłym roztworze NHO3 w temperaturze 350°C. W procesie hartowania chemicznego tylko bardzo cienka strefa powierzchni tafli jest poddawana naprężeniom ściskającym, a grubość tej strefy jest zależna od czasu zanurzenia tafli w roztworze (około 20 μm w ciągu 24 h).

Z powodu tak cienkiej strefy naprężeń ściskających, nawet niewielka rysa lub skaza, której wierzchołek znajduje się w tej strefie, może spowodować propagacje rysy i doprowadzić do zniszczenia elementu. Zjawisko to, znane pod nazwą ang. self-fatigue, może doprowadzić do zniszczenia szklanego elementu bez udziału obciążeń zewnętrznych i dlatego unika się stosowania szkła w ten sposób hartowanego w konstrukcjach.

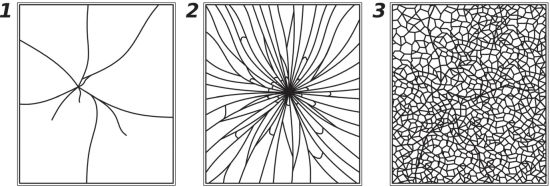

Rys. 6. Porównanie postaci zniszczenia (siatki spękań) dla szkła float (1), szkła termicznie wzmocnionego (2), szkła hartowanego (3)

Praktyczne wnioski

Postać zniszczenia elementu szklanego zależy od zmagazynowanej energii wewnętrznej, zależnej od wstępnego stanu naprężenia (uzyskanego w trakcie hartowania) oraz stanu naprężenia spowodowanego obciążeniami zewnętrznymi.

Rys. 6 pokazuje wyniki badań postaci zniszczenia tafli szklanych (ang. coaxial double ring test). Szkło hartowane termicznie ma najwyższy poziom wstępnych naprężeń i zazwyczaj pęka w postaci małych, stosunkowo niegroźnych kawałków o powierzchni około 100 mm2. Z tego powodu szkło hartowane nazywane jest często szkłem bezpiecznym, co jednak może wprowadzać błąd, ponieważ nawet małe odłamki szkła spadając z wysokości kilku metrów mogą spowodować poważne zranienie.

Pomimo, że szkło hartowane jest najbardziej wytrzymałe, jego postać poawaryjna (ang. post-failure performance), z powodu małych kawałków, na które się rozpada, jest słaba.

Interesującym kompromisem jest szkło termicznie wzmocnione, które pomimo około dwukrotnie mniejszej wytrzymałości, prezentuje lepszą postać po zniszczeniu. Szkło hartowane chemicznie prezentuje podobną postać po zniszczeniu jak szkło wzmocnione termicznie, jednak z powodu wad (przedstawionych wcześniej) nie jest szeroko stosowane w budownictwie.

Szkło zwykłe, niepoddane żadnej obróbce posiada najmniejszą wytrzymałość, a po zniszczeniu rozpada się w postaci dużych kawałków o ostrych krawędziach. Poddane jednak znacznym obciążeniom (szczególnie w płaszczyźnie) pęka i przypomina w zachowaniu szkło poddane obróbce termicznej [3].

Każda próba obróbki szkła hartowanego termicznie lub wzmacnianego termicznie powoduje jego nagłe kruche zniszczenie. Z tego powodu jakiekolwiek cięcia, wiercenie otworów lub szlifowanie musi być przeprowadzone przed zabiegami wzmacniania szkła. Skutkuje to także mniejszymi tolerancjami geometrycznymi dla szkła hartowanego.

Marcin Kozłowski

BIBLIOGRAFIA

[1] Ch. Schittich, Glass construction manual. Birkhäuser Verlag AG, Basel 2007

[2] L. Klindt, Szkło jako materiał budowlany. Arkady, Warszawa 1982

[3] M.Haldiman, Structural Engineering Document. IABSE, Zurych 2008

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły tego autora:

- Europejskie normy do wymiarowania szkła, Marcin Kozłowski, Świat Szkła 9/2010

- Szklane schody w Toronto, Marcin Kozłowski, Świat Szkła 7-8/2010

- Realizacje, które inspirują, Marcin Kozłowski, Świat Szkła 6/2010

- Właściwości i odmiany szkła konstrukcyjnego, Marcin Kozłowski, Świat Szkła 5/2010

- Szkło jako materiał konstrukcyjny , Marcin Kozłowski, Świat Szkła 4/2010

patrz też:

- Od biżuterii do materiału konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 6/2009,

- Technologia szkła stosowanego w budownictwie , Dobrosława Jaśkowska, Świat Szkła 4/2009,

- Budowa wewnętrzna i właściwości szkła konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 3/2009

- Badania elementów szklanych w różnych warunkach obciążenia i pracy , Dobrosława Jaśkowska, Świat Szkła 1/2009,

- Kryterium pękania i zniszczenia szkła konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 9/2008,

- Technologiczne aspekty produkcji szkła , Marcin Mrozicki, Świat Szkła 11/2007

więcej informacji: Świat Szkła 4/2010