Szkło jest nieorganicznym materiałem, który został schłodzony do ciała stałego bez krystalizacji. W przeciwieństwie do innych materiałów, szkło nie posiada uporządkowanej budowy krystalicznej. Przypomina bardziej ciecz lub gaz, ale molekuły, z powodu dużej lepkości, nie posiadają możliwości ruchu. Nie możemy jednoznacznie zakwalifikować szkła do ciał stałych ani cieczy, dlatego mówimy o strukturze amorficznej i nazywamy ten stan stanem szklistym.

Właściwości chemiczne i mechaniczne

Jednym z najważniejszych właściwości szkła jest jego doskonała chemiczna odporność na działanie substancji agresywnych, dlatego jest ono tak popularne w przemyśle chemicznym. Czyni to szkło jednym z najbardziej trwałych materiałów konstrukcyjnych.

Bardzo niebezpieczne dla powierzchni szkła są iskry, które występują w trakcie prac spawalniczych. Jednym ze składników otuliny elektrod jest szkło wodne, które stopione łączy się ze szkłem powodując charakterystyczne, brązowe plamy, spękania i muszelkowate odpryski.

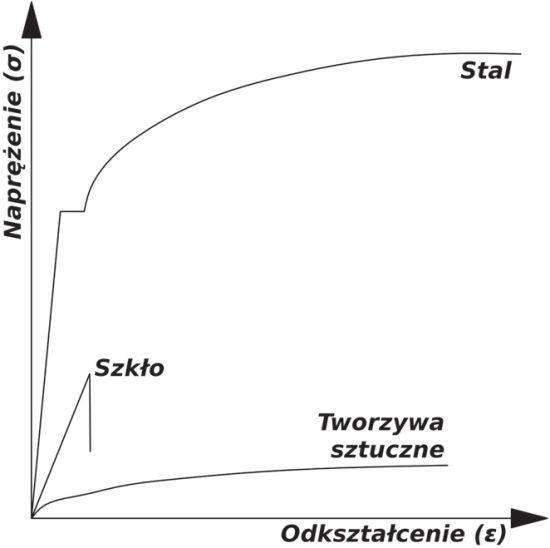

Rys. 1. Zależność σ-ε dla szkła w porównaniu do innych materiałów w próbie rozciągania

Odporność szkła na działanie kwasów jest doskonała. Wyjątkiem jest kwas fluorowodorowy, który rozpuszcza materiał w temperaturze 100ºC, stąd kwas ten używany jest do trawienia szkła. Co do zasad, to tylko niektóre gazy przemysłowe (np. amoniak) powodują trwałe zniszczenie szkła, jednak musi się to wiązać z długotrwałym działaniem wodorotlenków.

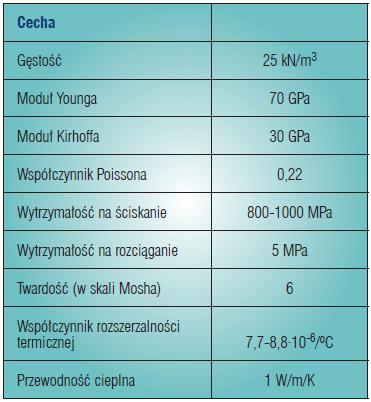

Najważniejsze cechy fizyczne szkła przedstawia tabela 1.

Szkło jest materiałem idealnie sprężystym, izotropowym oraz kruchym. Nie posiada obszaru plastyczności i dlatego lokalne koncentracje naprężeń nie mogą być zredukowane przez redystrybucję sił wewnętrznych, jak w przypadku innych materiałów konstrukcyjnych, choćby stali.

Tabela 1. Cechy mechaniczne szkła

Teoretyczna wytrzymałość czystego szkła krzemionkowego na rozciąganie, wynikająca z molekularnych wiązań, może osiągać 32 GPa. Wartość tej wytrzymałości dla szkła budowlanego jest zdecydowanie mniejsza i wynosi w przybliżeniu 6,5-8,5 GPa. Jednak z badań pręta szklanego na rozciąganie wynika, że naprężenie rozciągające powodujące zniszczenie wynosi tylko 30-80 MPa [1]. Przyczyn tak dużych rozbieżności pomiędzy teoretyczną i praktyczną wytrzymałością na rozerwanie należy szukać w tym, że w rzeczywistości szkło nie jest materiałem ścisłym, lecz z licznymi przerwami i wadami, co jest charakterystyczne dla materiałów kruchych.

Przykładowo, powierzchnia tafli szklanej posiada dużo głębokich mikrorys w odróżnieniu od powierzchni włókien szklanych. Im mniejszy przekrój włókna, tym mniej wad materiałowych i co za tym idzie większa wytrzymałość na zerwanie. Między wytrzymałością rozciąganego pęta szklanego oraz wytrzymałością na zginanie występuje wyraźna różnica. Jak przy innych materiałach, wytrzymałość na zginanie jest wyższa niż wytrzymałość na rozciąganie. Spowodowane jest to tym, że w przypadku czystego rozciągania naprężenia na całej wysokości przekroju są takie same, podczas gdy przy zginaniu maksymalne naprężenia rozciągające występują tylko w skrajnych włóknach, najczęściej w miejscach, gdzie występuje największe obciążenie.

Wytrzymałość szkła na rozciąganie nie jest stałą wartością charakterystyczną dla tego materiału. Zależy od takich czynników jak: stan powierzchni elementu szklanego, jego wielkość, historia obciążenia, naprężenia szczątkowe oraz warunki pracy [2]. Wytrzymałość szkła na zginanie różni się dla poszczególnych rodzajów szkła poddanego obróbce polepszającej jego własności [6]. Jak pokazano na rys. 1 wykres zależności naprężenia i odkształcenia dla szkła różni się innych materiałów. Szkło zachowuje się idealnie sprężyście do momentu zniszczenia.

Nie zachodzi zjawisko pełzania oraz zmęczenia (z mechanicznego punktu widzenia). Jak wykazały badania przeprowadzone przez Gy (1999), ugięcie szklanej tafli obciążonej równomiernie nie powinno wzrosnąć więcej niż 3% w ciągu 50 lat [2]. Nie tylko dynamiczne obciążenia powodują kruche zniszczenie szkła. Również momenty zginające lub obciążenia termiczne powodują deformacje i mogą doprowadzić do wyczerpania nośności i w efekcie zniszczenie. Szkło nie daje ostrzeżenia. O tym, czy dojdzie do spękania decyduje wiele czynników, takich jak: mikro zarysowania w strukturze szkła, poziom naprężeń, wysokość strefy rozciąganej w przekroju oraz czas trwania obciążenia.

Elementy szklane bardzo często poddane są obciążeniom działającym przez długi czas, takim jak ciężar własny, obciążenia stałe oraz śnieg. Badania prowadzone przez Sglavo (1999) wykazały, ze wytrzymałości szkła maleje w czasie [3]. Zjawisko to nazwane zostało statycznym zmęczeniem (ang. static fatigue). Proces ten związany jest ze wzrostem mikropęknięć w strukturze szkła, spowodowanym głównie korozyjnym działaniem wody, co zostanie opisane w następnym akapicie.

Nawet po długim czasie trwania obciążenia wytrzymałość nie maleje do zera, ale utrzymuje się na stałym poziomie. Jak sugerują najwięksi producenci szkła (Saint-Gobain, Pilkington) minimalna wytrzymałość szkła poddanego obciążeniom długotrwałym utrzymuje się na poziomie 7 MPa.

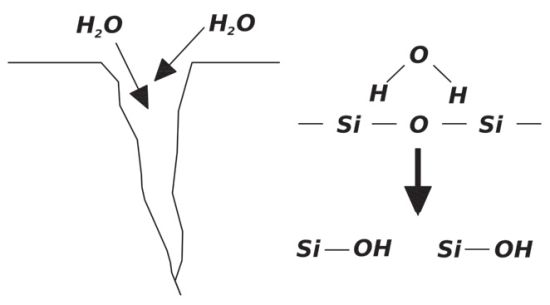

Rys. 2. Propagacja rysy spowodowana korozyjną działalnością H2O

Korozja szkła

Szkło, jak większość materiałów konstrukcyjnych, ulega korozji. Co ciekawe, tylko pozornie charakteryzuje się odpornością na korozyjne działanie wody. Znane jest zjawisko matowienia poziomo składowanych szyb w warunkach dużej wilgotności lub narażonych na stały kontakt z wodą. To samo zjawisko można zaobserwować podczas przechowywania lub transportu tafli szklanych, ustawionych bez dystansów między nimi. Także naturalna wilgotność środowiska powoduje korozję szkła poddanemu stałym naprężeniom, szczególnie, jeśli utrzymują się przed długi czas.

Każda cząsteczka H2O reagując ze strukturą krzemianową szkła tworzy dwie grupy Si-OH. Grupy hydroksylowe nie mają zdolności łączenia się ze sobą i pozostawiają przerwę w krzemianowej strukturze szkła. Jeśli reakcja ta ma miejsce w wierzchołku rysy, szczelina stopniowo, z pewnym atomowym krokiem powiększa się (rys. 2). Efekty tego procesu możemy zaobserwować w postaci plam i zmatowienia powierzchni szklanego elementu. Wysoka wilgotność i duże zmiany temperatury przyspieszają procesy korozyjne. Można je jednak w pewnym zakresie ograniczyć stosując specjalne powłoki uszlachetniające powierzchnię tafli szklanych.

Kryteria zniszczenia szkła

Wśród najbardziej rozpowszechnionych kryteriów zniszczenia materiałów kruchych możemy wyróżnić: kryterium największego naprężenia rozciągającego, kryterium największego odkształcenia oraz hipotezę Coulomba-Mohra. Liczne doświadczenia z awarii i katastrof konstrukcji pokazały, że metody projektowania oparte na powyższych założeniach są często zawodne.

Zostało udowodnione, że w pewnych warunkach materiały kruche ulegają zniszczeniu przy naprężeniach dużo mniejszych od tych wynikających z hipotez wytrzymałościowych. Klasyczne metody projektowania polegają na wyznaczeniu naprężeń konstrukcji oraz porównaniu ich ze zmniejszonymi (za pomocą współczynników obciążeń) wartościami naprężeń maksymalnych.

Materiały kruche już w fazie produkcji oraz późniejszej obróbki doznają licznych ubytków, spękań i mikrorys, które powodują koncentracje naprężeń niejednokrotnie o bardzo dużych wartościach. Z tego powodu klasyczne podejście do projektowania, poprzez wyznaczanie nośności elementów (wraz ze współczynnikami zmniejszającymi) prowadzi do błędnych wyników. Dlatego do wyznaczenia kryterium zniszczenia należy, w przypadku szkła, sięgnąć do mechaniki pękania.

Mechanika pękania

Fundament pod dzisiejszą mechanikę pękania zbudował Inglis, który w 1913 r. przedstawił analizę jednorodnego rozciągania płyty zaopatrzonej w eliptyczny otwór [2]. Zauważył w niej, że wartości naprężeń rozciągających przy wierzchołku otworu są kilkukrotnie większe od naprężeń rozciągających płytę.

Na początku XX w. A. A. Griffith prowadził szerokie badania na płytach i włóknach szklanych. Doszedł do wniosku, że nie tylko makroskopowe spękania, powstałe w wyniku produkcji i obróbki szkła, ale także wady wewnętrznej budowy materiału, powodują jego osłabienie. Dowiódł także, że z powodu wewnętrznych nieciągłości mamy do czynienia z efektem skali materiałów kruchych oraz bardzo znacznymi różnicami wartości wytrzymałości teoretycznej oraz praktycznej.

Kryterium sformułowane przez Griffitha brzmi: do wzrostu pęknięcia dochodzi wówczas, gdy zmiana energii potencjalnej ciała ze szczeliną jest co najmniej równa odporności materiału na pękanie:

G = GL

Energetyczne kryterium pękania, opisane powyższym równaniem, wymaga znajomości wielkości energii powierzchniowej, bardzo trudnej do zbadania doświadczalnie i dlatego często zastępuje się je równoważnym siłowym kryterium pękania. W tej metodzie wprowadza się nową, charakterystyczną dla danego materiału wielkość, zwaną krytycznym współczynnikiem intensywności naprężeń KIC.

Siłowe kryterium pękania mówi, że w chwili osiągnięcia przez współczynnik intensywności naprężeń (charakterystyczny dla szczeliny – rysy) pewnej wartości krytycznej, nastąpi, w wyniku pęknięcia, zniszczenie materiału:

KI = KIC

gdzie: KI – współczynnik intensywności naprężeń dla rysy,

KIC – krytyczna wartość współczynnika intensywności naprężeń dla materiału, wyznaczana doświadczalnie. Dla szkła krzemionkowego KIC = 0,74 - 0,81 MPa·m0,5

Określenie współczynnika koncentracji naprężeń KI

Wartość KI zależy od wielkości pęknięcia (uszkodzenia), kształtu elementu, wielkości obciążenia oraz położenia rysy w elemencie.

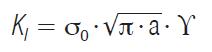

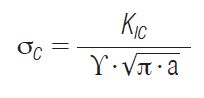

W ogólnym przypadku współczynnik KI przedstawia się następująco:

gdzie: σ0 – naprężenie w wierzchołku rysy,

a – połowa długości rysy występująca w ciele,

γ – współczynnik zależny od geometrii elementu.

Wartość krytycznego współczynnika naprężeń KIC, wyznaczona w płaskim stanie naprężenia może być stosowana do wyznaczania krytycznego obciążenia elementu.

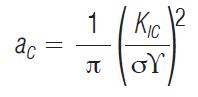

Przy znanej długości rysy przedstawia się następująco:

Znając poziom naprężeń w elemencie możemy wyznaczyć także krytyczną wartość długości rysy:

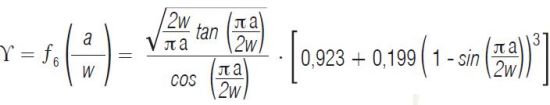

W przypadku rysy krawędziowej umiejscowionej w belce poddanej zginaniu, wartość γ może być obliczona ze wzoru:

Szkło laminowane

Szkło laminowane (klejone) jest kompozytem, składającym się przynajmniej z dwóch tafli szkła, połączonych za pomocą przezroczystej syntetycznej warstwy klejącej. Laminat jest kombinacją różnych rodzajów i grubości szkła (float, hartowanego lub „półhartowanego”) oraz przekładki, najczęściej wykonanej z żywic polimerowych lub poliwinylobutyralu (PVB).

Proces produkcji szkła laminowanego przebiega zwykle w kilku fazach. Przygotowane wcześniej tafle szklane (pocięte, wyszlifowane i ewentualnie hartowane) przekładane są folią PVB w specjalnym, sterylnym i klimatyzowanym pomieszczeniu. Następnie poddane są walcowaniu w specjalnych piecach, gdzie następuję wstępne łączenie szkła i folii.

Aby zapewnić odpowiednią adhezję i pozbyć się pęcherzyków powietrza, laminaty poddawane są procesowi autoklawizacji w temperaturze około 140ºC pod ciśnieniem 12 atm., gdzie pozostają przez kilka godzin. W końcowym etapie odcina się naddatki folii i laminaty są gotowe do montażu (laminaty ze szkła float mogą być też poddawane dalszej obróbce – np. cięciu, wierceniu otworów).

Szkło laminowane odgrywa znaczącą rolę w zastosowaniach konstrukcyjnych. Pomimo zwiększenia wytrzymałości szkła wciąż pozostaje ono materiałem kruchym. Zastosowanie folii PVB, w przypadku spękania tafli, zabezpiecza element przed rozsypaniem, a w efekcie możliwym zranieniem znajdujących się w pobliżu ludzi. Po rozbiciu zapewnia trwałe, mechaniczne połączenie odłamków szklanych.

Najczęściej stosowaną substancją klejącą jest poliwinylobutyral (PVB), który posiada właściwość blokowania promieniowania UV i głównie znajduje zastosowanie w elewacjach. Standardowa folia PVB ma grubość 0,38 mm, jednak najczęściej stosuje się dwie (0,77 mm) lub cztery (1,52 mm). W przypadku hartowanych tafli szklanych i szkła giętego liczba warstw może być zwiększona do sześciu.

PVB jest materiałem wiskoelastycznym, tzn. materiałem, którego fizyczne właściwości zależą od temperatury oraz czasu trwania obciążenia. W temperaturze pokojowej PVB jest stosunkowo miękki i wydłużenie powodujące zniszczenie przewyższa 300%. W temperaturze poniżej 0ºC oraz dla krótkotrwałych obciążeń (np. obciążenie wiatrem) folia PVB jest w stanie przenieść pełne naprężenia ścinające pomiędzy warstwami szkła. Przy wysokich temperaturach oraz długotrwałych obciążeniach właściwości te ulegają zredukowaniu.

Tabela 2 przedstawia podstawowe właściwości PVB.

Tabela 2. Podstawowe właściwości folii PVB (źródło: [2])

W wielu ośrodkach naukowych prowadzone są badania nad nowymi materiałami, które mogłyby zastąpić PVB. Za przykład może posłużyć folia DuPont´™ SentryGlass wykonana z materiału, który jest około pięciokrotnie bardziej wytrzymały (na rozerwanie) oraz około stokrotnie sztywniejszy niż zwykły PVB [4].

Rodzaj warstwy klejącej uzależniony jest od funkcji szklanego elementu. Czasami stosuje się specjalne żywice w celu uzyskania izolacji akustycznej lub stosuje się materiały, w których możemy umieścić panele słoneczne lub diody elektroluminescencyjne LED. Szkło laminowane daje duże możliwości w zakresie estetyki. Pomiędzy tafle szklane może być wklejona kolorowa folia lub folia z nadrukiem.

Szczególnym zastosowaniem szkła laminowanego jest szkło ognio- i kuloodporne. Pierwsze z nich składa się z kilku tafli szklanych, pomiędzy którymi wkłada się specjalną masę, która w trakcie pożaru pęcznieje tworząc trwałą przegrodę termiczną. Szkło kuloodporne jest kompozytem kilku warstw szkła a czasami również tworzywa akrylowego (tzw. Plexiglas) lub poliwęglanu.

Szkło zespolone

Szkło zespolone to hermetyczny układ dwóch lub więcej tafli szklanych oddzielonych ramką dystansową wypełnioną sitem molekularnym, tzn. silnym środkiem higroskopijnym w postaci granulatu. Przestrzeń między warstwami szkła wypełnia osuszone powietrze lub gaz szlachetny, najczęściej argon. Tafle szkła oraz ramka dystansowa połączone są w sposób trwały materiałem klejąco-uszczelniającym (np. butyl + tikol lub poliuretan).

Najważniejszą zaletą szyb zespolonych jest ograniczenie strat ciepła, co znacząco zmniejsza koszty ogrzewania pomieszczeń w okresie zimowym, a dzięki specjalnym powłokom funkcyjnym zmniejsza też koszty chłodzenia wnętrz latem. Oprócz oszczędności energii oraz izolacyjności akustycznej, szyba zespolona charakteryzuje się dużą przejrzystością, ponieważ nie dochodzi do kondensacji pary wodnej.

Najważniejszy proces produkcyjny szyb zespolonych odbywa się na tzw. linii zespolenia. Przygotowane wcześniej, pocięte i oszlifowane tafle szklane są myte, a następnie w specjalnej, sterylnej komorze zespalane, wypełniane gazem i uszczelniane masą organiczną.

Szyby zespolone dzięki swojej budowie i własnościom gazu wypełniającego charakteryzują się doskonała izolacyjnością cieplną. Dla termoizolacyjnej szyby zespolonej jednokomorowej współczynnik przewodzenia ciepła U = 1, 1 W/m2K, a dla dwukomorowej szyby zespolonej, współczynnik ten możemy obniżyć do U = 0,4 W/m2K [2].

Wszystkie dostępne grubości oraz rodzaje szkła float, powlekane, hartowane i laminowane mogą być poddane procesowi zespalania. Przestrzeń międzyszybowa zazwyczaj waha się w granicach od 6 do 20 mm.

Szyba zespolona, przez cały okres użytkowania, narażona jest na ciągłe zmiany temperatury. Promieniowanie słoneczne rozgrzewa tafle szklane, które powodują zwiększenie temperatury wypełniającego szybę zespoloną gazu. Zgodnie z prawem Boyle’ a zmiana temperatury gazu powoduje zmianę jego ciśnienia. Niskie ciśnienie atmosferyczne w połączeniu z wysoką temperaturą powoduje największą rozszerzalność gazu, natomiast wysokie ciśnienie atmosferyczne wraz z niską temperaturą sprawia, że gaz ulega kompresji. W przypadku niewielkich i sztywnych szyb zespolonych zmiana ciśnienia atmosferycznego generuje znaczne naprężenia w szkle.

Ten efekt jest dodatkowo wzmacniany gdy użyjemy zbyt sztywnego materiału klejącego do zespolenia szyb. Za przykład może służyć budynek The John Hancock Building w Bostonie wybudowany w 1968 r., w którego elewacji zastosowano szyby zespolone o wymiarach 1350x3450 mm. Już w czasie budowy zmagał się poważnymi problemami. Z powodu parcia wiatru i zmian temperatury wiele elementów szklanych uległo zarysowaniu, a cześć dosłownie wypadła.

Ekspertyzy wykazały, ze połączenie tafli było zbyt sztywne i spowodowało pękanie szyb [5]. W wiotkich szybach zespolonych, poddanych podobnym obciążeniom, powstają zdecydowanie mniejsze naprężenia, za to elementy takie mają tendencję do wyboczania się (ang. bowing), co możemy zaobserwować w postaci zniekształceń powierzchni elewacji.

Marcin Kozłowski

Całość artykułu w wydaniu drukowanym i elektronicznym

Bibliografia

[1] L. Klindt, Szkło jako materiał budowlany. Arkady, Warszawa 1982

[2] M. Haldiman, Structural Engineering Document. IABSE, Zurych 2008

[3] M. Potter Aspects of Structural Design with Glass, Uniwesity of Oxford, Oxford 2001

[4] www2.dupont.com

[5] M. Levy, M. Salvadori, Why Buildings fall down. W. W. Norton and Company, Nowy Jork 1994

[6] M. Kozłowski, Szkło jako materiał konstrukcyjny. „Świat Szkła” 4/2010.

patrz też:

- Od biżuterii do materiału konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 6/2009,

- Technologia szkła stosowanego w budownictwie , Dobrosława Jaśkowska, Świat Szkła 4/2009,

- Budowa wewnętrzna i właściwości szkła konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 3/2009

- Badania elementów szklanych w różnych warunkach obciążenia i pracy , Dobrosława Jaśkowska, Świat Szkła 1/2009,

- Kryterium pękania i zniszczenia szkła konstrukcyjnego , Dobrosława Jaśkowska, Świat Szkła 9/2008,

- Technologiczne aspekty produkcji szkła , Marcin Mrozicki, Świat Szkła 11/2007

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne