Jak większość architektonicznych nurtów, trend wykorzystania szkła w architekturze zrodził się w Europie. Pierwsze realizacje miały miejsce w latach 60. ub.w., kiedy Alastair Pilkington opracował i opatentował metodę produkcji szkła float. Uzyskiwano wtedy idealnie gładkie tafle szklane o rozmiarach pozwalających na wykorzystanie ich jako elementy wykończenia budynków. Na początku ograniczano się do fasad i elewacji, ale od lat 90. zaczęły powstawać pierwsze konstrukcje ze szklanymi elementami nośnymi jak belki czy słupy.

Fot. 1. Główna siedziba firmy Willis Faber and Dumas w Ipswich

[źródło: www.essential-architecture.com]

„Willis building”, Ipswich

Pierwsze rozwiązania konstrukcji fasad polegały na podwieszaniu szklanych tafli za pomocą specjalnych zacisków do poziomych belek nośnych. Idea została rozwinięta przez inżynierów z Foster and Partners w 1970 roku, w związku z projektem głównej siedziby firmy Willis Faber and Dumas w Ipswich, zlokalizowanej na wschodnim wybrzeżu Wielkiej Brytanii (fot. 1). W tym odważnym projekcie zastosowano tafle wykonane ze szkła hartowanego o wymiarach 2000x2500 mm i grubości zaledwie 12 mm.

Każdy rząd tafli jest zamocowany, za pomocą specjalnych zacisków znajdujących się w narożach elementów, do tafli znajdujących się powyżej. Ostatni rząd przytwierdzony jest do stalowej belki biegnącej po obwodzie dachu. Taki układ tworzy wiszącą fasadę o wysokości 15 metrów. Po wewnętrznej stronie zastosowano szklane żebra rozpięte między stropami kondygnacji. Usztywniło to fasadę oraz pozwalało na przeniesienie poziomych sił (wynikających z obciążenia wiatrem) na żelbetowe stropy. Na tamten czas był to bardzo odważny projekt, który zainspirował innych projektantów do realizowania podobnych konstrukcji.

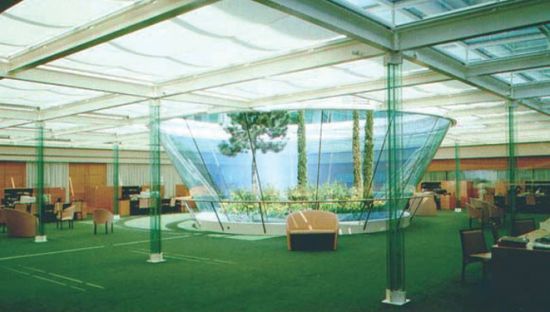

Fot. 2. Biuro lokalnych władz w St-Germain-en-Laye

[źródło: Khorasani N. Raport TABK, Lund University, Lund 2004]

Biuro w St-Germain-en-Laye, Paryż

Bardziej śmiałe konstrukcje zaczęły powstawać w latach 90., które wymogły na konstruktorach zwrócenie większej uwagi na pewne zagadnienia związane z bezpieczeństwem i niezawodnością szklanych konstrukcji. Liczne obserwacje i badania naukowe wykazały, że wykorzystując szkło klejone (laminowane) wielokrotnie zwiększa się nośność konstrukcji, a sytuacje wyjątkowe, które mogą doprowadzić do lokalnych zniszczeń i znacznych ugięć, nie spowodują destrukcji całej struktury. Tim Macfarlane, założyciel firmy Dewhurst, Macfarlane and Partners, był jednym z pionierów w tej dziedzinie, a jego odwaga i wiedza pozwoliły zrealizować nowatorskie projekty.

Imponującym przykładem wykorzystania szkła jako elementu konstrukcyjnego jest budynek lokalnych władz w St-Germain-en-Laye pod Paryżem zrealizowany w 1990 roku (fot. 2). Autorzy projektu, architekci J. Brunet i E. Saunier, postawili przed konstruktorami bardzo wymagające zadanie.

Konstrukcja dachu przykrywająca powierzchnię prawie 600 m2 podparta jest przez osiem szklanych słupów 220x220 mm o krzyżowym przekroju. Każdy słup zbudowany jest z trzech płyt szkła laminowanego w ten sposób, że w jednym kierunku występuje ciągła płyta o szerokości 220 mm, a w drugim, przyklejone do niej dwie węższe. Laminowane płyty zbudowane są z trzech tafli szkła wzmocnionego termicznie. W założeniach konstruktorów tylko wewnętrzna (środkowa) tafla przenosi obciążenie, zewnętrzne traktowane są jako tarcze chroniące nośny rdzeń. Maksymalne obciążenie pionowe, które może wystąpić podczas eksploatacji wynosi 50 kN. Jak wykazały obliczenia statyczne element traci nośność pod obciążeniem 500 kN, zakładając, że pracuje tylko wewnętrzna warstwa laminatu. W rzeczywistości biorąc pod uwagę wszystkie tafle zapas nośności słupa jest zdecydowanie większy.

W podobnym czasie ci sami architekci zaprojektowali nowatorskie rozwiązanie doświetlenia atrium w muzeum Louvre w Paryżu. Szklany dach miał wprowadzić naturalne światło do podziemnej galerii.

Na konstrukcję składają się płyty zbudowane z czterech tafli szkła wzmocnionego termicznie o grubości 15 mm podpartych przez szereg szklanych żeber o takiej samej budowie i wysokości 600 mm. Na potrzeby projektu przeprowadzono liczne testy wytrzymałościowe, które wykazały że obciążenie niszczące wynosi 122-140 kN, co daje w górnych włóknach przekroju naprężenia ściskające o wartościach rzędu 33,9 – 38,9 MPa. Bezpieczne obciążenie ustalone zostało na poziomie 50 kN. Analiza statyczno-wytrzymałościowa pokazała, że podstawowa kombinacja obciążeń generuje naprężenia w żebrach 3 MPa, co świadczy o dużym zapasie nośności konstrukcji.

Fot. 3. Szklany łącznik w Rotterdamie [źródło: Khorasani N. Raport TABK, Lund University, Lund 2004]

Szklany łącznik, Rotterdam

Kolejnym, niezmiernie ciekawym i znanym przykładem całoszklanej konstrukcji jest łącznik między budynkami w centralnej części Rotterdamu, zrealizowany w 1993 roku (fot. 3). Konstrukcja o rozpiętości 3,2 m składa się z szeregu szklanych płyt połączonych za pomocą nierdzewnych mocowań punktowych. Główna płyta nośna wykonana jest ze szkła laminowanego 2x15 mm. Podpierają ją dwie szklane belki o wysokości 300 mm, każda zbudowana z trzech tafli szkła o grubości 10 mm. Ich paraboliczny kształt zdeterminowany jest tylko względami estetycznymi. Pionowe ściany mocowane są do stalowych ościeżnic opartych na ścianach budynków oraz dodatkowo, w celu zwiększenia stabilności konstrukcji, za pomocą stalowych prętów biegnących poniżej płyty nośnej. Podobnie jak płyta dachowa, elementy ścienne zbudowane są z laminatu szkła hartowanego 10 mm oraz szkła wzmocnionego termicznie o grubości 10 mm.

Z otwarciem tej kładki wiąże się ciekawa historia. Otóż przed dopuszczeniem jej do użytkowania lokalny inspektor nadzoru budowlanego zlecił przeprowadzenie widowiskowego testu, który polegać miał na rzuceniu w boczną szklaną ścianę ciężkiego worka wypełnionego piaskiem. Konstrukcja pozytywnie przetrwała to doświadczenie co wizualnie udowodniło jej bezpieczeństwo. Łącznik znajduje się w przestrzeni publicznej i wielokrotnie był celem ataków wandali. Najpoważniejszy miał miejsce kilka lat po otwarciu, kiedy ktoś rzucił w jego kierunku betonową płytę chodnikową. Jak wykazała ekspertyza uszkodzeniu uległa tylko zewnętrza warstwa laminatu a wewnętrzna szklana płyta została nienaruszona.

Fot. 4. Wejście do podziemnej stacji Yuraku-cho, Tokio

[źródło: www.civil.eng.ox.ac.uk]

Stacja kolejki Yuraku-cho, Tokio

Możliwości produkcyjne obecnych hut szkła ograniczają długość konstrukcyjnych elementów do około 4 m. W niektórych przypadkach, aby osiągnąć większe długości, belki mogą był składane z krótszych elementów. Interesującym przykładem jest zadaszenie nad wejściem do stacji kolejki Yuraku-cho w centrum Tokio (fot. 4). Konstrukcja, autorstwa architekta Rafaela Vinoly, została zaprojektowana przez firmę Dewhurst Macfarlane and Partners, pioniera w dziedzinie konstrukcji szklanych. Aby zobrazować złożoność zadania warto przypomnieć fakt, że koncepcja architektoniczna powstała w niecały tydzień, za to projekt konstrukcyjny zajął prawie pięć miesięcy. Spowodowane było to między innymi utrudnieniami związanymi z lokalizacją przekrycia, które narażone miało być na częste trzęsienia ziemi oraz huraganowe wiatry.

Wspornikowa konstrukcja o wysięgu 10,6 m i szerokości 4,8 m wznosi się na wysokość 4,8 m nad poziomem terenu. Na główny element nośny składają się trzy wspornikowe belki złożone z płyt wykonanych ze szkła klejonego. Trójkątne elementy połączone są ze sobą za pomocą połączeń śrubowych w taki sposób, że sąsiednie elementy „zakleszczają się” tworząc samonośny układ. Zgodnie z wykresem momentów zginających dla wspornika, żebro charakteryzuje się zmienną sztywnością.

Przy podporze występuje element złożony z czterech tafli szkła hartowanego 4x19 mm, a na końcu jedna płyta 2x19 mm. Na głównych belkach nośnych oparte są dachowe płyty ze szkła klejonego 2x15 mm o wymiarach 1,9-2,5 m długości i 4,8 m szerokości. Wszystkie płyty skręcone są śrubami, co powoduje powstanie znacznych koncentracji naprężeń niekorzystnych dla konstrukcji. Pojawiło się więc pytanie, w jakiej odległości od krawędzi płyty można wykonać takie połączenie. Aby wyjaśnić tą kwestię przeprowadzono szereg testów z trzema różnymi średnicami otworów: 36,5, 55 i 68 mm.

Okazało się, ze większe otwory nie spowodowały zmniejszenia wartości naprężeń, jeśli umiejscowione były w odległości większej niż 180 mm. Najbardziej wytężone żebro było badane w pełnej skali 1:1. Badano naprężenia w okolicach otworów pod obciążeniem, jakie wynikało z zestawienia obciążeń. Okazało się, że naprężenia są nieznacznie większe od tych występujących w innych rejonach i wynikających ze zginania. Przed montażem konstrukcji każde żebro było próbnie obciążone. Wartość obciążenia powodującego utratę nośności żeber oszacowano na ponad 2,6 razy większą, niż obciążenie, które może wystąpić podczas eksploatacji. Dodatkowo, w ostatniej fazie projektu, aby zwiększyć odporność na sytuacje wyjątkowe, wprowadzono dodatkowe płyty z pleksiglasu mające chronić konstrukcję przed wandalami i skutkami silnych wiatrów.

Fot. 5 Szklany wahacz, Tower Place w Londynie

[źródło: http://cleanlondonltd.com]

Fasada biura Tower Place, London

Pomimo ogromnego postępu techniki w ostatnich latach, szkło wciąż jest w niewielkim stopniu używane do wykonywania takich elementów jak wahacze lub krzyżulce. Jak na razie, jedyną alternatywą jest tworzenie kompozytów szkła z innymi materiałami.

Interesującym przykładem wykorzystania kompozytów szklano - stalowych jest fasada biurowca Tower Place w Londynie zrealizowana w 2003 roku (Fot. 5). Projekt powstał w londyńskiej pracowni Foster and Partners. Fasada o wymiarach 25x60 m jest częścią konstrukcji przykrywającą atrium o powierzchni ponad 2000 m2. Jej ciekawą cechą jest to, że kończy się około trzech metrów nad powierzchnią terenu.

Zbudowana jest ze szklanych paneli 2400x3800 mm wykonanych ze szkła laminowanego. Płyty podwieszone są do stalowych, pionowych płaskowników zwisających ze stalowej belki, zamocowanej do wsporników biegnących po obwodzie budynku. W projekcie zastosowano sprężane szklano-stalowe wahacze połączone przegubowo do fasady i słupów znajdujących się wewnątrz atrium.

Mają one za zadanie przenosić obciążenie wiatrem z fasady na wspomniane wcześniej stalowe słupy. Każdy wahacz składa się z dwóch szklanych rur sklejonych folią PVB: wewnętrznej, przenoszącej obciążenia oraz zewnętrznej pełniącej funkcje ochronną. Siła ściskająca powodowana parciem wiatru przenoszona jest przez szklany rdzeń wahacza. Za to w przypadku ssania wiatru, powstałą siłę rozciągającą przejmuje stalowa lina znajdująca się wewnątrz szklanej rury.

Podczas silnych wiatrów siła w wahaczu dochodzi do ± 50 kN, projektanci zastosowali sprężenie o wartości 75 kN, stąd maksymalne siła rozciągająca może wynieść 125 kN na wahacz. Udowodniono w obliczeniach, że siła powodująca zniszczenie wahacza jest trzykrotnie wyższa niż ta, która może wystąpić w trakcie eksploatacji. Aby zapewnić większą sztywność konstrukcji zaprojektowano szereg poziomo biegnących lin rozpiętych między sąsiednimi budynkami.

Fot. 6 Szklana kopuła na terenie Uniwersytetu w Stuttgarcie

[źródło: Blandini L. Conference on Architectural and Structural Application of Glass, Lund 2008]

Szklana kopuła, Stuttgart

Od pierwszych realizacji szklanych konstrukcji inżynierowie przez lata rozważali możliwość zbudowania przekryć o strukturze bezramowej, to znaczy nie zawierającej żadnych stalowych elementów ani łączników. Przez lata poszukiwano idealnego kształtu, którym okazała się kopuła. Interesujący przykład takiej konstrukcji możemy znaleźć na terenie Uniwersytetu w Stuttgarcie w południowych Niemczech. Prototyp został zaprezentowany podczas imprezy Glasstec w 2002 r. Konstrukcja jest owocem ponad dwuletniej pracy Lucio Blandiniego oraz prof. Wernera Sobeka (Fot. 6).

Kopuła o rozpiętości 8,5 m i wyniesieniu 1,76 m złożona jest z 44 płyt wykonanych z giętych szklanych płyt. Podczas projektowania starano się zoptymalizować konstrukcję tak, aby uzyskać jak najmniejszą grubość płyty w stosunku do rozpiętości. W projekcie zastosowano szkło klejone składające się z tafli 8 mm szkła float oraz 2 mm szkła wzmocnionego chemicznie, uzyskując wspomniany wyżej imponujący wskaźnik 1:850.

Kopuła w dolnej części zwieńcza tytanowy pierścień w postaci okrągłej rury. Zdecydowano się na ten materiał, ponieważ tytan charakteryzuje się zbliżoną rozszerzalnością cieplną jak szkło. Pierścień opiera się na 32 wykonanych ze stali nierdzewnej słupkach połączonych z żelbetowym, pierścieniowym fundamentem. Najwięcej problemów przysporzyły projektantom połączenia między szklanymi płytami. Zdecydowano się na sztywne połączenia klejone w postaci wypełnień z kleju epoksydowego. Liczne badania towarzyszące: rozciągania, zginania i ścinania dowiodły, że 10 mm warstwa kleju epoksydowego bezpiecznie przeniesie obciążenia między płytami.

Analiza numeryczna wykazała, ze pod wpływem ciężaru własnego oraz oddziaływania wiatru w konstrukcji pojawiają się głównie siły membranowe. Niewielkie momenty zginające powstają w dolnej części kopuły (w płytach, jak i w połączeniach), co spowodowane jest wpływem podpór. Pierwsze opady śniegu, które obciążyły istniejącą konstrukcję, nie zagroziły jej stabilności oraz nie spowodowały uszkodzeń kleju epoksydowego.

Fot. 7. Szklany pawilon w Rheinbach

[źródło: www.workshop-archiv.de]

Pawilon konferencyjny, Rheinbach

Od początku lat 70. zrealizowano wiele projektów, w których elementy ścienne były wykonane ze szkła. Jednak zawsze w rzucie konstrukcji znajdowały się ściany lub słupy mające zadanie przenosić siły poziome. W 2003 roku w zachodnich Niemczech zrealizowano nowatorski projekt, w którym po raz pierwszy wszystkie siły (pionowe i poziome) przenoszone są wyłącznie przez szklane tarcze ścienne (fot. 7). Realizacja takiego zadania wymagała uzyskania specjalnych pozwoleń odpowiednich władz. Dodatkowo, warunkiem uzyskania pozwolenia na budowę było rozpatrzenie wielu scenariuszy obciążeń, jak napór tłumu, uderzenia, akty wandalizmu oraz przeprowadzenie pełnych testów wytrzymałościowych w skali 1:1.

Budynek o wymiarach 32,5x15 m wykonany jest ze szklanych tarcz 3,8x1,25 m wykonanych ze szkła laminowanego (10 mm + 19 mm + 10 mm) oraz stalowego dachu. Niewiarygodny wydaje się fakt, że szklane elementy podpierają dach ważący blisko 28 ton!

Projektanci wiele czasu spędzili nad rozwiązaniem oparcia tarcz. Zdecydowano się na rozwiązanie polegające na umieszczeniu tarcz w specjalnych stalowych okuciach i skręceniu ich śrubami. W połączeniu zastosowano aluminiowe podkładki, a pozostałą szczelinę wypełniono specjalną zaprawą.

Podsumowanie

Użycie szkła jako materiału konstrukcyjnego dało zupełnie nowe możliwości w kształtowaniu przestrzeni, wprowadzeniu naturalnego światła do pomieszczeń i eksponowaniu elementów architektury. Dowodem istnienia tego zjawiska są powstające realizacje. W porównaniu do innych materiałów szkło posiada wiele ograniczeń konstrukcyjnych, szczególnie dotyczy to długości elementów. Słabym punktem takich rozwiązań są również połączenia i sposób mocowania elementów wykonanych ze szkła. Jednak patrząc na szybkość rozwoju tych konstrukcji i ogromny postęp, jaki się dokonał od czasu wynalazku Alastaira Pilkingtona można wierzyć, że kolejne lata przyniosą nam wiele nie mniej interesujących rozwiązań.

Marcin Kozłowski

DESIGNMORE

Całość artykułu w wydaniu drukowanym i elektronicznym

patrz też:

- Europejskie normy do wymiarowania szkła, Marcin Kozłowski, Świat Szkła 9/2010

- Szklane schody w Toronto, Marcin Kozłowski, Świat Szkła 7-8/2010

- Realizacje, które inspirują, Marcin Kozłowski, Świat Szkła 6/2010

- Właściwości i odmiany szkła konstrukcyjnego, Marcin Kozłowski, Świat Szkła 5/2010

- Szkło jako materiał konstrukcyjny , Marcin Kozłowski, Świat Szkła 4/2010

więcej informacji: Świat Szkła 6/2010

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne