Nowoczesny człowiek potrzebuje przestrzeni, światła, czystości, spokoju – nic w przestrzeni nie powinno ograniczać. Otwieramy nasze pomieszczenia dzięki dużym powierzchniom okien na słońce i niebo i wciągamy w ten sposób otoczenie do naszych pomieszczeń.

Wydaje się, że są obszerne, nie będąc dużymi – słowa Heinricha Lauterbacha (1893-1973), jednego z najważniejszych architektów Wrocławia w okresie międzywojennym, pomimo upływu wielu lat po jego śmierci są wciąż aktualne. Doskonale opisują trend w nowoczesnej architekturze, polegający na wykorzystywaniu nowoczesnych, przeziernych materiałów budowlanych.

Jednym z nich jest szkło. W Polsce i na świecie znane są liczne realizacje szklanych belek nośnych, jednak wiążą się one ze znacznymi kosztami i problemami technicznymi.

W ostatniej dekadzie pojawił się pomysł łączenia drewna ze szkłem, który w założeniu pozwala na ograniczenie kosztów i rozwiązanie wielu problemów konstrukcyjnych. Artykuł przedstawia wyniki pierwszego etapu badań przeprowadzonych w ramach doktoratu na Wydziale Budownictwa Politechniki Śląskiej.

Wprowadzenie

Szkło, pomimo wielu zalet, m.in. wysokiej wytrzymałości na ściskanie i trwałości, posiada liczne wady. Pierwszą z nich jest kruchość – po osiągnięciu wytrzymałości szkło pęka w ułamku sekundy, bez ostrzeżenia, rozpadając się na wiele kawałków o ostrych krawędziach. Drugą jest ogromna dysproporcja w wytrzymałości szkła na ściskanie i rozciąganie, która nie pozwala na pełne wykorzystanie potencjału materiału.

Kolejną jest ekstremalna wrażliwość szkła na koncentrację naprężeń – dlatego bardzo trudne jest zaprojektowanie takich połączeń, które uchroniłoby szkło przed tym zjawiskiem. Tradycyjne podejście do projektowania szklanych belek polega głównie na wykorzystaniu szkła hartowanego (bardziej wytrzymałego niż szkło float), laminowaniu kilku tafli w celu minimalizacji prawdopodobieństwa całkowitego zniszczenia belki, wymiarowaniu z ekstremalnie wysokimi współczynnikami bezpieczeństwa oraz stosowaniu dodatkowych tafli mających chronić nośny trzon laminatu. Konserwatywne techniki są jednak nieekonomiczne i nie wykorzystują w pełni własności wytrzymałościowych szkła.

W latach 90. dwudziestego wieku pojawił się pomysł wprowadzenia w strefie naprężeń rozciągających szklanej belki materiału charakteryzującego się dużą wytrzymałością na rozciąganie. W literaturze można znaleźć różne przykłady łączenia szkła z innymi materiałami.

Jednym z nich mogą być belki o złożonym przekroju poprzecznym, w których szklane środniki łączone są z półkami wykonanymi z różnych materiałów: stali, żelbetu oraz drewna bądź kompozyty zbrojone włóknem szklanym lub węglowym [3].

Wśród tych materiałów drewno zasługuje na szczególną uwagę, jest bowiem materiałem naturalnym, ekologicznym i dobrze znosi naprężenia rozciągające. Poza tym drewniane półki dobrze zabezpieczają belkę przez zwichrzeniem oraz chronią przed uszkodzeniem najbardziej wrażliwą część szklanego środnika, a mianowicie jego krawędzie.

Kombinacja fizycznych właściwości szkła i drewna, idealnie wpisująca się w ideę zrównoważonego rozwoju, możliwość recyklingu oraz neutralność materiałów pozwalają wierzyć, że hybrydy drewniano-szklane mogą stać się alternatywą dla typowych szklanych elementów konstrukcyjnych.

Niniejszy artykuł przedstawia wyniki pierwszego etapu badań przeprowadzonych przez autorów i zaprezentowanych na konferencjach krajowych i zagranicznych [1, 2].

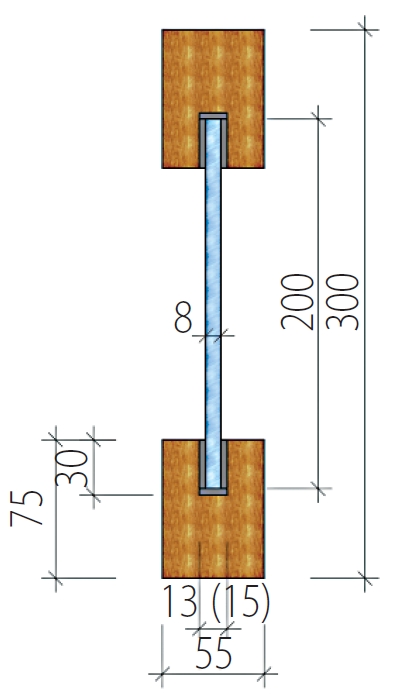

Rys. 1. Przekrój poprzeczny hybrydowej belki drewniano – szklanej [1]

Hybrydowe belki drewniano-szklane

Idea hybrydowych belek drewniano-szklanych polega na kombinacji szkła z drewnem w taki sposób, aby połączenie ich własności stworzyło synergiczną i bezpieczną hybrydę. Atutem takiego rozwiązania, w przeciwieństwie do standardowych realizacji, jest wykorzystanie pojedynczej tafli szkła float, co znacznie ogranicza cenę finalnego produktu.

Przekrój belki składa się ze szklanego środnika i półek wykonanych z drewna litego lub klejonego (rys. 1).

W uproszczeniu drewno przenosi siły podłużne wynikające z rozkładu momentu zginającego, a szkło siły poprzeczne. Materiałem spajającym szkło i drewno są kleje. Takie rozwiązanie posiada wiele zalet.

Pierwszą jest fakt, że po osiągnięciu wytrzymałości przez szkło i powstaniu rys w rozciąganej strefie przekroju, drewniane półki w połączeniu z niezarysowaną (ściskaną) częścią przekroju są w stanie dalej przenosić obciążenie. Drugą jest ciągliwość – koncepcja pozwala na dużo większe ugięcia w porównaniu z belkami wykonanymi wyłącznie ze szkła.

Dlatego jedną z najważniejszych zalet takich belek jest duża nośność szczątkowa po pojawieniu się pierwszej rysy w szkle. Belka dostarcza nam w ten sposób ostrzegawczy sygnał, że jest przeciążona i daje czas na reakcję w celu przedsięwzięcia środków zaradczych.

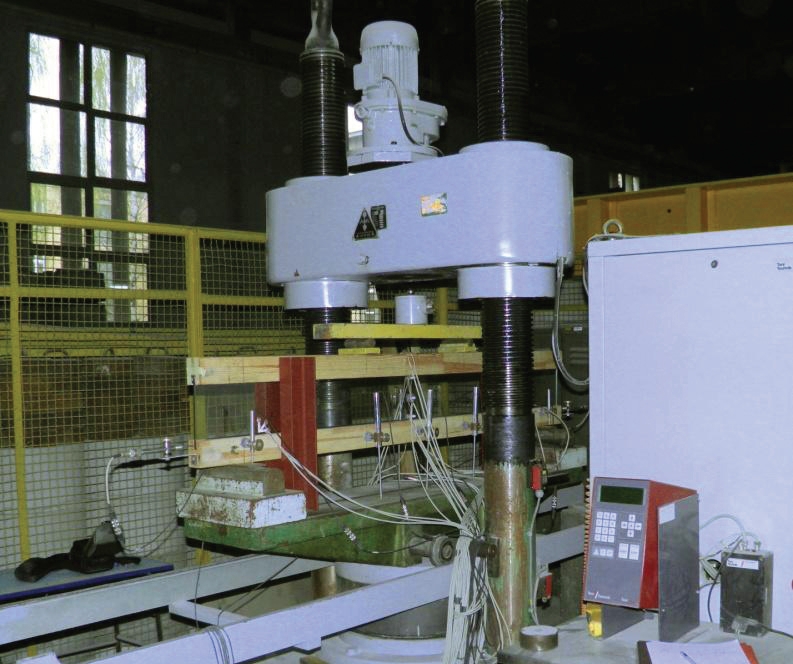

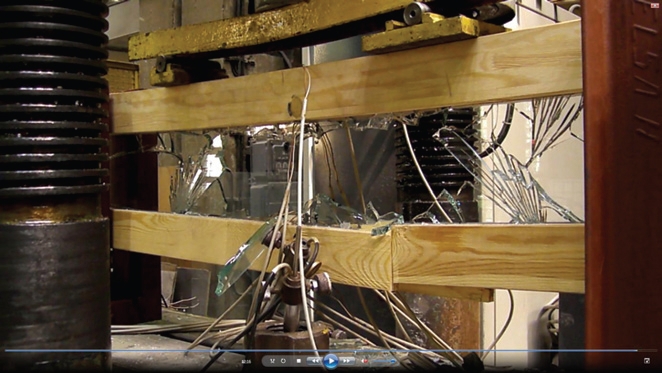

Fot. 1. Hybrydowa belka drewniano-szklana w próbie czteropunktowego zginania [1]

(...)

Badania laboratoryjne

Środniki wszystkich belek, o wymiarach 200×1800 mm i grubości 8 mm, wykonano ze szkła float (zgodnie z EN-572). W celu zminimalizowania wpływu stanu krawędzi na wytrzymałość szkła, wszystkie krawędzie szklanych tafli, po przycięciu do pożądanych wymiarów, zostały wyszlifowane. Półki o długości 1800 mm wykonane zostały z drewna litego o wymiarach przekroju poprzecznego 55×75 mm. W każdej z nich wyfrezowano podłużną bruzdę, w którą następnie wklejono szklany środnik. Zastosowano bruzdy o stałej głębokości 30 mm i dwóch szerokościach: 13 i 15 mm (rys. 1).

Do połączenia szklanego środnika z drewnianymi półkami wykorzystano trzy rodzaje klejów, charakteryzujących się różnymi sztywnościami:

- Sikasil SG-20 (jednoskładnikowy silikon strukturalny),

- SikaFast 5221 (dwuskładnikowy klej akrylowy),

- Icosit KC 340/7 (dwuskładnikowy materiał na bazie poliuretanów).

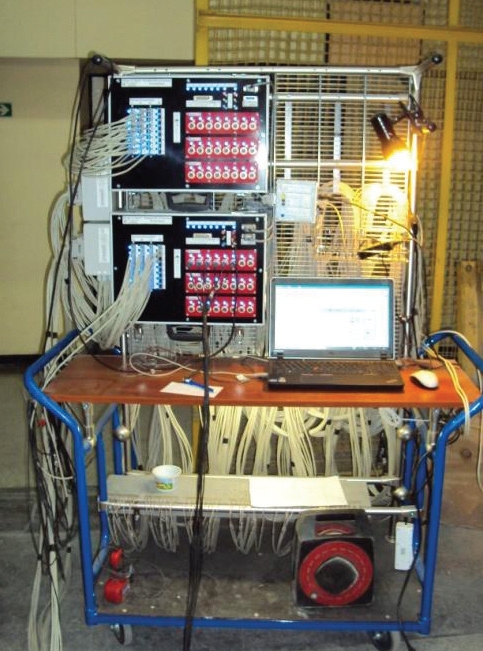

Fot. 2. 128-kanałowy przetwornik sygnału i komputer wyposażony w oprogramowanie MLAB 32 [1]

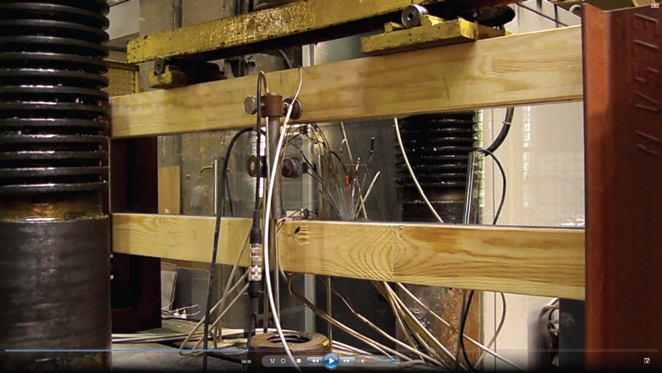

W pierwszej serii badawczej zbudowano i przebadano dziewięć dwuteowych belek o wysokości 300 mm i długości 1800 mm, po trzy sztuki z każdym klejem. Badania przeprowadzono w próbie czteropunktowego zginania (fot. 1).

Rozstaw podpór przy wszystkich badaniach wynosił 1500 mm. Siły przyłożone były symetrycznie w 1/3 rozpiętości belek za pośrednictwem stalowej belki pośredniej. Z powodu dużej smukłości badanych belek zastosowano na obydwu końcach stalowe podpory zabezpieczające przed jej wychyleniem z płaszczyzny pionowej. Badania przeprowadzone zostały przy użyciu sterowanej przemieszczeniowo prasie hydraulicznej w laboratorium Wydziału Budownictwa Politechniki Śląskiej. Belki obciążano stałym przyrostem przemieszczenia o wartości 1 mm/min.

W celu monitorowania przebiegu badania zainstalowano szereg indukcyjnych czujników przemieszczeń, m.in. w połowie rozpiętości, w miejscach przyłożenia obciążenia i nad podporami; oraz tensometrów elektrooporowych przyklejonych do poszczególnych elementów belki. Wyniki z wszystkich czujników były przetwarzane przez 128-kanałowy przetwornik sygnału, a następnie zapisywane na zewnętrznym komputerze wyposażonym w oprogramowanie MLAB 32 (fot. 2).

Obliczenia analityczne

Równolegle z badaniami laboratoryjnymi prowadzono obliczenia analityczne, mające na celu zaproponowanie sposobu szacowania nośności hybrydowych belek drewniano-szklanych. W celu wyznaczenia sztywności oraz rozkładu odkształceń wielomateriałowej belki w poszczególnych jej komponentach wykorzystana i zmodyfikowana została tzw. Metoda γ znajdująca się w Załączniku B w Eurokodzie 5 do projektowania konstrukcji z drewna [4]. Współczynnik γ redukuje drugi składnik wzoru Steinera, w zależności od podatności połączenia między środnikiem i półkami.

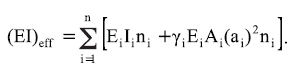

Stąd, zgodnie z normą PN-EN 1995-1-1 [4], efektywna sztywność na zginanie jest określona wzorem:

Współczynnik γ może przyjmować wartości od 0 – w przypadku braku zespolenia (poślizgu) do 1 – w przypadku pełnego zespolenia. Zgodnie z normą PN-EN 1995-1-1 [4] współczynnik γ zależy od modułu podatności (Ki) i rozstawu łączników mechanicznych.

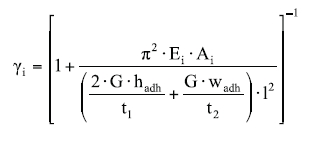

Dla ciągłych połączeń klejonych współczynnik γ został przekształcony do postaci:

Wyniki

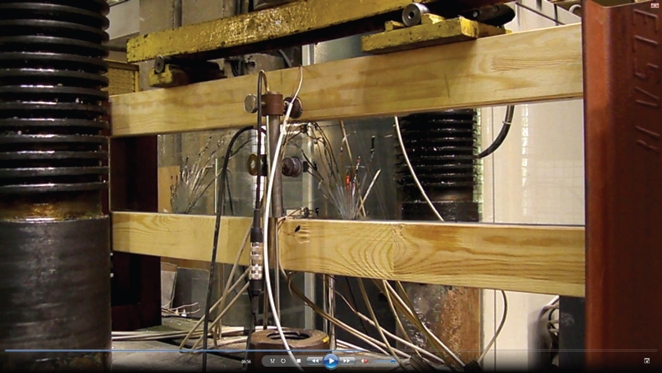

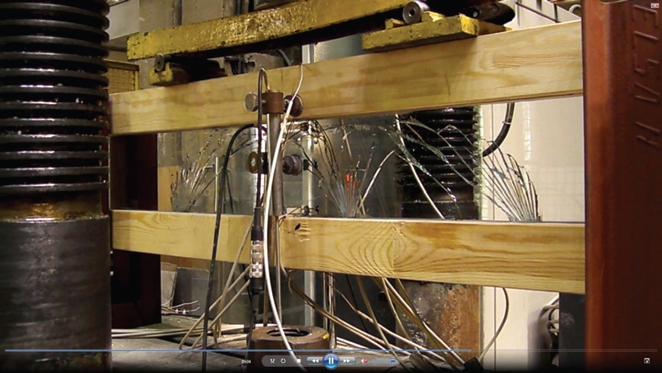

Fot. 3-6 przedstawiają kolejne klatki z nagrania przebiegu próby zginania belki BA2 (klejonej przy użyciu SikaFast 5221).

Schemat zniszczenia belki przebiegał następująco:

- pojawienie się pierwszej rysy w szklanym środniku (zazwyczaj pod miejscem przyłożenia siły),

- pojawienie się drugiej rysy (zazwyczaj symetrycznie w stosunku do pierwszej rysy),

- powstanie trzeciej rysy,

- całkowite zniszczenie belki.

Sposób zniszczenia pozostałych belek przebiegał podobnie.

Fot. 3. Pierwsza rysa w szklanym środniku belki BA2 [materiały własne autorów]

Fot. 4. Druga rysa w szklanym środniku belki BA2 [materiały własne autorów]

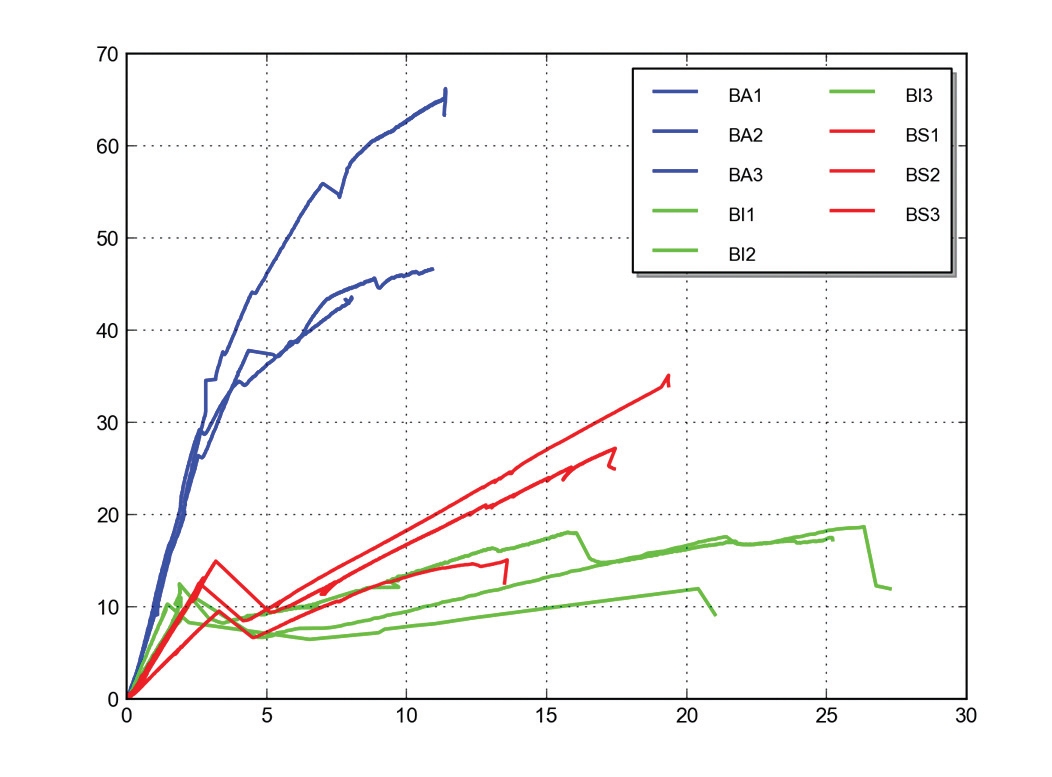

Rys. 2 przedstawia wykres zależności siła-ugięcie (w środku rozpiętości) dla wszystkich belek poddanych próbie czteropunktowego zginania. Belki pod wpływem obciążenia wykazują wieloetapowy mechanizm zniszczenia. W pierwszej fazie zależność przebiega prawie idealnie liniowo. Pojawienie się pierwszej rysy powoduje nagły spadek siły oraz wzrost pionowego przemieszczenia. Belka nie ulega zniszczeniu, ponieważ drewniana półka, spajająca zarysowany środnik, nie pozwala na dalszy rozwój rysy, i w połączeniu z niezarysowaną (ściskaną) częścią środnika pozwala na dalsze przenoszenie obciążeń.

Kolejne załamania wykresów związane są z pojawieniem się kolejnych rys w szklanym środniku, a tym samym zmniejszeniem sztywności belki. Analizując wykres można również zauważyć wyraźny wpływ rodzaju kleju na sztywność belki. Największą sztywnością charakteryzowały się belki sklejone przy użyciu kleju akrylowego, najmniejszą zaś belki sklejone silikonem strukturalnym i materiałem na bazie poliuretanów.

Fot. 5. Trzecia rysa w szklanym środniku belki BA2 [materiały własne autorów]

Fot. 6. Całkowite zniszczenie belki BA2 [materiały własne autorów]

Na rys. 2 zaznaczono również wyniki uzyskane z obliczeń analitycznych: siły, przy których naprężenia rozciągające w środniku osiągnęły wytrzymałość szkła na rozciąganie (do obliczeń przyjęto wartość 45 MPa) oraz wyznaczone wartości współczynnika γ. Jak można zauważyć, wyniki z obliczeń analitycznych dość dobrze korespondują z poziomem siły, przy której dochodzi do powstania pierwszej rysy. Różnice są najprawdopodobniej spowodowane przyjętą normową wartością wytrzymałości szkła na rozciąganie.

Rys. 2. Zależność siła-pionowe przemieszczenie w belkach BA (SikaFast 5221), BI (Icosit KC 340/7) i BS (Sikasil SG-20) [1]

Wnioski i plany na przyszłość

Przeprowadzone dotychczas wstępne badania hybrydowych belek drewniano-szklanych pokazują, że są one w stanie przenieść wielokrotnie większe obciążenie, od tego, przy którym w szklanym środniku powstaje pierwsza rysa. Dzięki temu element daje wyraźny sygnał o przeciążeniu na długo przed całkowitym zniszczeniem, co daje czas na przedsięwzięcie środków zaradczych i zapewnienie bezpieczeństwa użytkowników. Stosunek siły, przy której dochodzi do całkowitego zniszczenia belek, do siły powodującej pierwszą rysę przedstawia się następująco: dla belek BA – 1,67, BS – 2,52 (są to wartości średnie obliczone na podstawie wyników z trzech próbek).

Wartości te można porównać do globalnego współczynnika bezpieczeństwa konstrukcyjnych elementów. Wyniki prób zginania belek sklejonych materiałem na bazie poliuretanów są niemiarodajne, uzyskano bowiem znaczny ich rozrzut. Materiał ten, w przeciwieństwie do pozostałych klejów, mieszany był ręcznie, co prawdopodobnie spowodowało uzyskanie różnych własności mechanicznych. Porównanie wyników badań z wielkościami uzyskanymi z analitycznych analiz pozwala na stwierdzenie, że zmodyfikowana Metoda γ może być zaadaptowana do szacowania siły powodującej pierwszą rysę w środniku, niemniej wymaga dalszych badań w celu dokładnego określenia stopnia współpracy pasów ze środnikiem.

W niedalekiej przyszłości autorzy planują dalsze badania i analizy uwzględniające: skupienie się na klejach o dużej sztywności, zmianę szkła środnika (szkło float, hartowane, półhartowane, klejone), zmianę materiału półek na bardziej jednorodny (przykładowo kompozytowe drewniane płyty LVL), rozwijanie modelu analitycznego oraz stworzenie modelu numerycznego.

Finalnym etapem projektu badawczego będzie, na bazie na dotychczasowych badań oraz prowadzonych analiz numerycznych, zaprojektowanie, zbudowanie i przebadanie hybrydowych belek drewniano-szklanych o wymiarach rzeczywistych, to jest długości rzędu 6 m.

Biorąc pod uwagę ogromną różnorodność możliwych rozwiązań, autorzy są otwarci na współpracę z producentami i wykonawcami konstrukcji szklanych i drewnianych w zakresie wszelkich konstrukcji wykorzystujących te piękne, a zarazem ekologiczne materiały.

dr hab. inż. Jacek Hulimka

mgr inż. Marcin Kozłowski

Katedra Inżynierii Budowlanej

Politechnika Śląska

Marcin Kozłowski jest stypendystą w Projekcie „SWIFT (Stypendia Wspomagające Innowacyjne Forum Technologii)” współfinansowanym ze środków Unii Europejskiej w ramach Europejskiego Funduszu Społecznego.

Bibliografia:

[1] Hulimka J., Kozłowski M.; Mechanism of failure and postbreakage strength of hybrid timber-glass beams. Proceedings of 10th International Conference on New Trends in Statics and Dynamics of Buildings, Slovak university of Technology, Bratislava, October 3-5, 2012, pp. 29-32.

[2] Hulimka J., Kozłowski M.; Synergia hybrydowych belek drewniano-szklanych. Materiały VI Sympozjonu „Kompozyty, konstrukcje warstwowe”, Polskie Towarzystwo Mechaniki Teoretycznej i Stosowanej, Srebrna Góra, 8-10 listopada 2012. Dolnośląskie Wydawnictwo Edukacyjne, s. 27-28.

[3] Kozłowski M.: Hybrid glass beams. Review of research projects and applications. Architecture, Civil Engineering, Environment (ACEE Journal), Vol. 5, No.3, 2012, pp. 53-62.

[4] PN-EN 1995-1-1 Projektowanie konstrukcji drewnianych. Część 1-1: Postanowienia ogólne. Reguły ogólne i reguły dotyczące budynków.

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne