Szkło dekoracyjne jest nieograniczone pod względem wzornictwa, kolorów, wzorów, tekstur i oferuje estetyczny blask w niezliczonych zastosowaniach wewnętrznych.

Niezależnie od tego, czy panele ma być zamontowane na ścianie na wysokości wielu pięter, czy nad głową w rozwiązaniu podwieszanym, wymagana jest solidność konstrukcji i skuteczność potwierdzona badaniami.

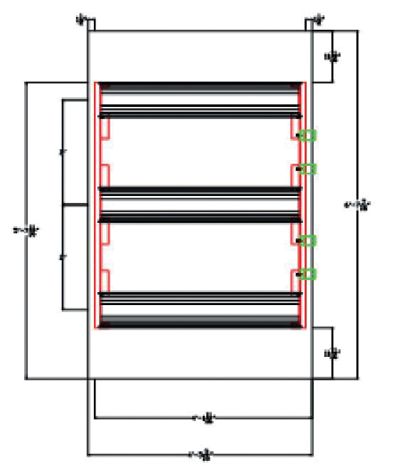

Rys. 1

W niniejszym artykule omówiono testy sejsmiczne systemu montażu/mocowania szkła do ściany w celu uzyskania zgodności z normą AMAA 501.6 (ocena sejsmiczna). Omówione zostaną analizy inżynierskie systemu montażu ściennego (do ściany), a także szczegóły testów sejsmicznych i uzyskane wyniki.

Zdjęcia i wykresy przedstawiają badane materiały, metodologię i pomiary wydajności dla dekoracyjnego szkła laminowanego, które były testowane w ramach tych badań. Analiza strukturalna została przeprowadzona przez niezależną/zewnętrzną firmę inżynierską.

Testy sejsmiczne zostały przeprowadzone przez niezależne/zewnętrzne laboratorium i potwierdziły teoretyczną efektywność systemu poprzez symulację rzeczywistych wstrząsów sejsmicznych, zgodnie z AMAA 501.6 (zgodność).

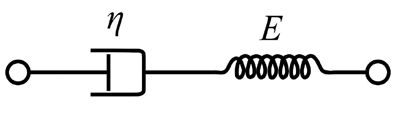

Rys. 2

Wpływ zdarzeń sejsmicznych

Znaczna część gęsto zaludnionych regionów świata, w tym ponad 4,3 miliona firm w Stanach Zjednoczonych jest narażona na wstrząsy sejsmiczne, a pośrednie straty biznesowe z tym związane szacuje się na ponad 2 miliardy dolarów rocznie [1].

Trzęsienia ziemi to jedno z największych niszczycielskich zagrożeń naturalnych na całym świecie, i chociaż stosunkowo rzadko występują w jednym konkretnym miejscu, są incydentem o wysokim ryzyku, ale niskim prawdopodobieństwie wystąpienia, mającym duży wpływ na architekturę i życie ludzi [9].

Szybkość zmiany prędkości jest mierzona w odniesieniu do grawitacji, przy czym swobodnie spadający obiekt przyspiesza z prędkością 9,8 m/s˛ lub siłą grawitacji 1,00 g [1]. Ludzie odczuwają niewielkie siły przyspieszenia lub wstrząsy (drgania w przód i w tył) spowodowane trzęsieniami ziemi, a zaledwie 0,02 g może spowodować utratę równowagi [1].

Silniejsze siły mogą powodować poważne zniszczenia, ponieważ elementy budynku mogą nie być w stanie wytrzymać szybkich i nagłych ruchów w przód i w tył [Rys. 1]. Trzęsienia ziemi mogą osiągać wielkość przyspieszenia rzędu 0,5 g i więcej, gdy powodują wstrząsy w przód i w tył.

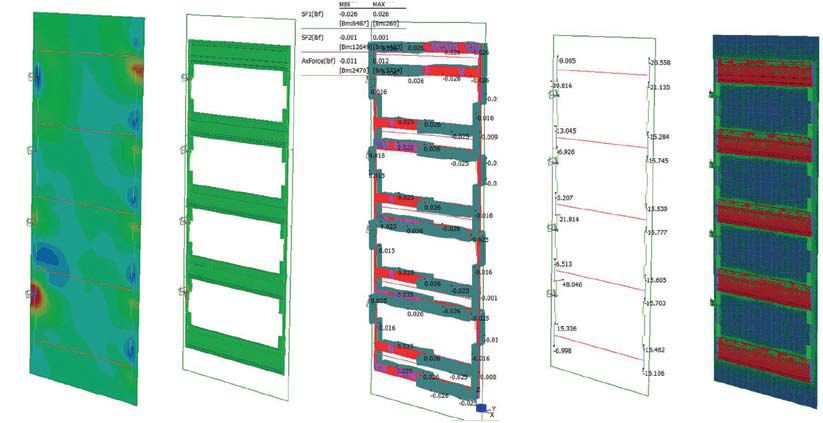

Rys. 3

Elementy niekonstrukcyjne i wyposażenie

Systemy niekonstrukcyjne obejmują elementy, które nie są częścią podstawowej konstrukcji budynku, ale są niezbędne do jego funkcjonowania, takie jak systemy mechaniczne, elektryczne, wodno-kanalizacyjne i inne systemy inżynieryjne i usługi [2]. Wyposażenie budynku, takie jak meble, osprzęt i armatura, nie są systemami niekonstrukcyjnymi [2]. Zarówno systemy niekonstrukcyjne, jak i wyposażenie budynku mogą zostać uszkodzone i stwarzać zagrożenia dla życia i bezpieczeństwa w wyniku trzęsienia ziemi,.

Elementy niekonstrukcyjne można również sklasyfikować jako komponenty architektoniczne, sprzęt mechaniczny i elektryczny oraz wyposażenie budynku i inwentarz [8]. Szklane elementy architektoniczne mogą obejmować między innymi dekoracyjne ścianki działowe, okładziny ścienne [Rys. 2] i laminowane systemy sufitowe [8]. Koszty związane z uszkodzeniem elementów niekonstrukcyjnych mogą stanowić nawet 65-85% całkowitych kosztów budowy budynków komercyjnych [8].

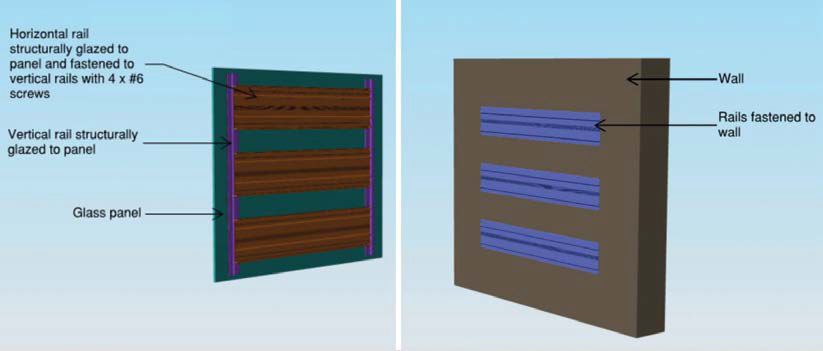

Rys. 4

Szklane fasady i okładziny

Wyniki i skutki oddziaływania sejsmicznego na szklane fasady i systemy okładzin ściennych [Rys. 3] są przenoszone przez konstrukcję, do której są przymocowane [5].

Zgodny z wymaganiami sejsmicznymi system montażu szkła wielkoformatowego musi uwzględniać ruch i siły nakładane na niego przez konstrukcję budynku i pozostawać nienaruszony (bez 1 cala kwadratowego odpadu materiału) podczas testów AAMA 501.6 [7].

W przypadku trzęsienia ziemi, sam budynek jest najbardziej prawdopodobną przyczyną obrażeń lub śmierci [6]. Rolą przepisów budowlanych jest określenie minimalnych wymagań w celu skutecznej ochrony zdrowia, bezpieczeństwa i dobrego samopoczucia osób przebywających w budynku [6].

Wiele obrażeń spowodowanych zdarzeniami sejsmicznymi może być również wynikiem uderzenia elementów niekonstrukcyjnych, dlatego konieczne jest zakotwienie ciężkich elementów, takich jak okładziny ścienne, aby zapobiec odpadaniu i wytrzymać duże siły [4].

Rys. 5

Szkło mocowane do ruchomych konstrukcji

Projekt i instalacja systemu okładzin szklanych muszą być starannie opracowane, aby przewidzieć interakcję między okładziną a konstrukcją budynku podczas trzęsienia ziemi [3].

Rys. 6

Architekci żądają stabilności sejsmicznej

Architekci na zachodnim wybrzeżu od wielu lat troszczą się o bezpieczeństwo sejsmiczne, podczas gdy dopiero w ostatnich latach architekci ze wschodniego wybrzeża zaczęli rozumieć, że trzęsienia ziemi [Rys. 4] – wraz z klęskami żywiołowymi (katastrofami naturalnymi) powodującymi anomalia pogodowe, takie jak tornada i huragany – mogą wystąpić wszędzie, powodując przemieszczanie się budynków.

Podczas gdy architekci oczekują rygorystycznych testów elementów zewnętrznych, takich jak fasady, ściany osłonowe, przegrody zewnętrzne i okna, często systemy ścienne instalowane wewnątrz tych budynków zazwyczaj nie są testowane pod kątem stabilności podczas ekstremalnych zjawisk pogodowych – lub nawet nie są w stanie spełnić tych wymagań.

Tego typu wewnętrzne systemy mocowania/montażu szkła nie były nawet dostępne. Montowanie szkła na ścianie nie było rozsądne z sejsmicznego punktu widzenia. Wyniki były nieznane i nie można było zagwarantować bezpieczeństwa.

Szpitale, szkoły, biura korporacyjne, lotniska, luksusowe wieżowce, przestrzenie komercyjne i handlowe to tylko niektóre z miejsc często odwiedzanych przez ludzi i podatnych na uderzenia/wpływy.

Rys. 7

Rozwój konstrukcji

System montażu/mocowania

Głośny projekt budowlany wysokiego budynku w Filadelfii (pomyśl: 500-funtowe panele szklane zamontowane na ścianach o wysokości do 13 pięter) wymagał jednego dostawcy odpowiedzialnego zarówno za duże, ciężkie, dekoracyjne szkło, jak i bezpieczny system montażowy.

Właściciel budynku nie chciał rozdzielać odpowiedzialności za szkło i system montażowy. Niższe ryzyko problemów z instalacją można osiągnąć poprzez przeniesienie odpowiedzialności za rozwiązanie montażowe na dostawcę okładzin.

Przy 50 000 stóp kwadratowych szkła instalowanego na 13 piętrach wewnątrz budynku, zespół inżynierów i lokalny szklarz wykonali niesamowitą pracę z tym materiałem. McGrory współpracował z Eckersley O’Callaghan’s i Eureka Metal & Glass Services, Inc. Rezultatem był nowy sposób montażu szkła, który umożliwiał instalację i demontaż dowolnego elementu, w dowolnym czasie i miejscu, bez zakłócania pracy innych [Rys. 5].

Rys. 8

Lepkosprężyste warstwy pośrednie

Szkło jest powszechnie stosowanym, ale niezbyt dobrze poznanym elementem dekoracyjnym, którego zachowanie systemu, w którym jest stosowane, jest modelowane, aby pomóc przewidzieć wytrzymałość i stabilność w różnych warunkach konstrukcyjnych [12].

Powszechnie wiadomo, że laminowane szklane warstwy pośrednie wykazują zarówno sprężyste, jak i lepkie zachowanie podczas odkształcania [Rys. 6].

Ich właściwości mechaniczne zależą również od obciążenia, szybkości lub okresu przemieszczenia oraz temperatury [13]. Na przykład międzywarstwy (warstwy pośrednie) zwykle stają się bardziej miękkie po podgrzaniu i sztywniejsze po ochłodzeniu.

Po przyłożeniu naprężenia do międzywarstwy, opiera się ona jak elastyczna sprężyna w sposób możliwy do odzyskania, jednocześnie lepko wydłużając się w czasie, powodując trwałe rozciągnięcie. Postęp w narzędziach analitycznych i postępy w zrozumieniu międzywarstw znacznie zwiększyły zrozumienie zachowania, a tym samym doprowadziły do bardziej wnikliwych modeli predykcyjnych dla szkła laminowanego [14].

Rys. 9

Analiza Metodą Elementów Skończonych (MES)

Rozwój systemu miał miejsce w dość długim okresie iteracji między zespołem produkcyjnym i instalacyjnym McGrory a Eckersley O’Callaghan, z bardzo szczegółową analizą Metodą Elementów Skończonych [Rys. 7] w celu weryfikacji i optymalizacji ogólnej efektywności systemu i poszczególnych komponentów.

W tym procesie ciągłego udoskonalania projektu, docelowym rezultatem końcowym miał być prosty system, który ukrywałby zaawansowaną inżynierię. Musiał on rozwiązać powszechny problem dotyczący okładzin szklanych, nie zapewniając jednocześnie widocznych środków wsparcia.

Kilka ważnych szczegółów analizy inżynieryjnej przeprowadzonej przez Eckersley O’Callaghan zostanie udostępnionych w niniejszym artykule wraz z opisem/komentarzem. Dekoracyjne szkło laminowane, ramy, klej i wkręty do ram zostały uwzględnione w analizie MES przeprowadzonej przez Eckersleya O’Callaghana.

System

Opatentowany system montażu paneli szklanych składa się z panelu z nieprzezroczystego szkła (2 x 1/4” z międzywarstwą PVB) z wytłaczanymi aluminiowymi szynami poziomymi i pionowymi. System ten jest następnie mocowany na miejscu budowy za pomocą poziomych szyn przymocowanych do konstrukcji wsporczej. Szyny są przyklejone do tylnej części tafli szklanej za pomocą kleju strukturalnego.

Szyny pionowe są mocowane do końców szyn poziomych za pomocą śrub #10. Szyny pionowe zapewniają równomierne rozłożenie między szynami ciężaru własnego panelu szklanego.

Zakłada się jednak, że ciężar własny całego systemu jest podparty na górnej szynie, która jest przymocowana do konstrukcji wsporczej. Cały ciężar laminowanego panelu szklanego musi być w stanie utrzymać się na jednej szynie, chociaż dla bezpieczeństwa do mocowania używa się wielu szyn [Rys. 8].

Obciążenia i przepisy

W celu przeprowadzenia analizy, ciężary własne oparte są na masach własnych prętów przy użyciu następujących gęstości:

- aluminium 170 funtów / ft3;

- szkło 157 funtów / ft3.

Przyjmuje się, że panel szklany ma następującą budowę/strukturę:

- 1/4” szkło AN + 0,06” międzywarstwa PVB + 1/4” szkło AN 7 psf.

Zgodnie z obowiązującym prawem budowlanym przegrody szklane są zaprojektowane na następujące obciążenia:

- obciążenie użytkowe = 50 plf przyłożone na wysokości 3’6”;

- dodatek do wewnętrznego obciążenia wiatrem (ASD) 5 psf.

Zgodnie z typem budynku, liczbą kondygnacji, lokalizacją i kategorią użytkowania przedstawiają się następująco:

- kategoria użytkowania III;

- odwzorowana/zmapowana odpowiedź widmowa MCE w krótkich okresach, SS = 1,500 g;

- odwzorowana odpowiedź widmowa MCE przy okresie 1 sekundy, S1 = 0,600 g;

- klasa terenu (wysoki budynek, głęboki fundament) C;

- sejsmiczna kategoria projektowa/obliczeniowa = D;

- boczne obciążenie sejsmiczne, Fph = 0,3 G;

- boczne obciążenie sejsmiczne, Fpv = 0,2 G.

Kombinacje obciążeń (ASD):

- LC1: D;

- LC2: D+ W;

- LC3: D+ 0.7E;

- LC4: 0.6D + 0.7E.

Efekt obciążenia sejsmicznego E, jest ustalany przez połączenie trzech ortogonalnych kierunków obciążenia, biorąc pod uwagę 100% obciążenia w jednym kierunku i 30% w pozostałych kierunkach:

- E = (±Ex) + (±0.3Ey) + (±0.3Ez);

- E = (±0.3Ex) + (±Ey) + (±0.3Ez);

- E = (±0.3Ex) + (±0.3Ey) + (±Ez).

Ruchy budynku

Ponieważ panele są przymocowane do ścian wewnętrznych, nie ma pionowego ugięcia/odchylenia różnicowego, które należy uwzględnić. W przypadku nieelastycznego dryfu sejsmicznego budynku przyjęto dopuszczalny limit dryfu kondygnacji, wynoszący 0,015H i nałożono go na wspornik panelu.

Parametry projektowe/konstrukcyjne szkła i współczynniki czasu trwania obciążenia były zgodne z ASTM E-1300. Wszystkie szyby pionowe i pochyłe zostały zaprojektowane z prawdopodobieństwem pęknięcia 1 na 1000.

Rys. 10

Konstrukcja kleju strukturalnego

- W przypadku obciążeń krótkotrwałych dopuszczalne naprężenia rozciągające lub ścinające nie mogą przekraczać 20 psi.

- W przypadku obciążeń długotrwałych dopuszczalne naprężenia nie mogą przekraczać 1 psi.

Gdy przeprowadzana jest pełna analiza Metodą Elementów Skończonych można zastosować wyższe dopuszczalne naprężenia w następujący sposób:

- Krótkotrwałe dopuszczalne naprężenia ścinające lub rozciągające nie powinny przekraczać 24 psi.

- Długotrwałe dopuszczalne naprężenia ścinające lub rozciągające nie powinny przekraczać 2 psi.

- Zakłada się, że powierzchnia klejąca kleju strukturalnego ma szerokość 1 cala z linią klejenia ¼ cala.

- Moduł ścinania, G 0,5 MPa = 72,5 psi

- Moduł Younga, E 2,4 MPa = 348,1 psi

Rys. 11

Wyniki

Warunki obciążenia długotrwałego:

- pod DL: maksymalne naprężenie elementu SSG = 0,012 funta z 0,026 funta na ścinanie;

- efektywny obszar elementu = 0,25” x 0,25” = 0,0625 in2;

- naprężenie elementu rozciągającego = 0,20 psi przy ścinaniu 0,42 psi.

Według Dow Corning do użytku w analizie MES:

- dopuszczalne długotrwałe rozciąganie = 0,015 MPa = 2,17 psi;

- dopuszczalne długotrwałe ścinanie = 0,015 MPa = 2,17 psi;

- całkowite wykorzystanie = (0,20/2,17)2 + (0,42/2,17)2 = 0,06 < 1 - OK.

Krótkoterminowy stan obciążenia:

- pod D+WL: maks. naprężenie elementu SSG = 0,041 funta przy ścinaniu 0,03 funta;

- efektywna powierzchnia elementu = 0,25” x 0,25” = 0,0625 cala2

Dla mechanicznego systemu podtrzymującego:

- maks. ścinanie = 125 funtów < Dopuszczalne ścinanie = 197 funtów;

- maks. rozciąganie = 42 funty < dopuszczalne rozciąganie = 198 funtów;

- śruba nr 10 na zacisk do ściany zapasowej jest odpowiednia (śruby muszą zatrzasnąć się na kołku).

Wszystkie części systemu sprawdziły się w analizie Metodą Elementów Skończonych i były znacznie poniżej maksymalnych wartości dopuszczalnych przez atesty materiałów, deklaracje producenta lub przepisy.

Plug and Play

Powstały system „plug-and-play” (podłącz i działaj) wykorzystuje modułowe części w różnych konfiguracjach, aby spełnić unikalne potrzeby każdego projektu budowlanego.

System został zaprojektowany tak, aby dopasować szkło i uchwyty ścienne z tolerancją plus minus pięć tysięcznych cala (+/- 0,005”). Minimalna szczelina umożliwia demontaż i wymianę, a także zapewnia ruch i środki do przyszłego kotwiczenia sejsmicznego.

Ponieważ większość nowych konstrukcji staje się modułowa, a wszystkie elementy są wytwarzane w warsztacie, system montażu zaprojektowany z myślą o bezpieczeństwie zapewnia właścicielom budynków, architektom i szklarzom „spokój ducha”. Został wykorzystany jako sprawdzony, zunifikowany system montażu szkła we wnętrzach, ale czy wytrzyma testy sejsmiczne?

Badania

W dniu badań/testu, w pełnym słońcu, na pustyni o temperaturze 107 stopni, miejsce wyglądało tak, jakby plan hollywoodzkiego filmu został przeniesiony do Fresno w Kalifornii – fasady budynków stanęły wzdłuż pozorowanej ulicy. To było prawie jak wejście do filmu Clinta Eastwooda, w którym słychać charakterystyczny gwizd strzelaniny z westernów, gdy zbliżano się do aparatury testowej [Rys. 9]. W ten upalny i gorący letni dzień w lipcu 2018 roku, ponad 1200 funtów szkła wznosiło się na wysokość 20 stóp. Badacz prowadzący testy nacisnął przycisk start i ziemią zaczęło wstrząsać pozorowane trzęsienie ziemi.

Testowi poddano pół tony laminowanego szkła o grubości 9/16 cala – jednemu z najgorszych zjawisk Matki Natury – potężnemu trzęsieniu ziemi – aby umożliwić obiektywną obserwację tego, jak system montażowy/mocowania radzi sobie w takich warunkach.

Szkło musiało pozostać na ścianie, a wszelkie pęknięcia lub niedoskonałości powstałe w wyniku wstrząsu sejsmicznego nie mogły pozwolić, aby nawet 1 cal kwadratowy materiału spadł ze ściany – w przeciwnym razie test zostałby zakończony z negatywnym wynikiem.

Wielkie odkrycie

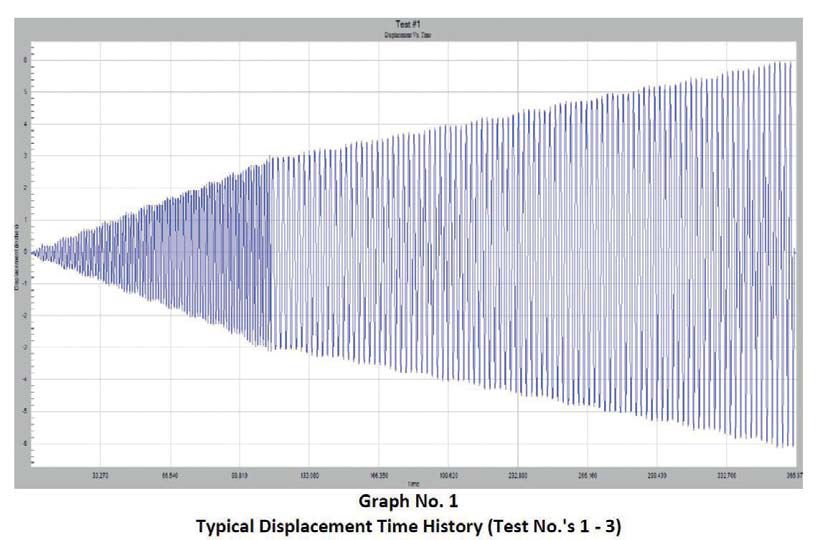

W miejscu testowania na poligonie we Fresno, pompa hydrauliczna o mocy 50 koni mechanicznych zaczęła obracać szybę w przód i w tył [Rys. 10] w odstępach zaledwie kilku sekund, nie zatrzymując się przez pełne sześć minut.

Ciągły ruch w teście Amerykańskiego Stowarzyszenia Producentów Architektonicznych (American Architectural Manufacturers Association AAMA) symulował warunki coraz silniejszych trzęsień ziemi.. Szkło przesuwało się od lewej do prawej na dole, tam i z powrotem, najpierw o pół cala, potem o cal, aż do sześciu cali. Obserwatorzy czekają, aż śruba „wyjdzie” ze ściany lub pęknie szyba.

Zaledwie 15 śrub utrzymywało na miejscu na ścianie każdy z czterech szklanych paneli o wymiarach 4 na 10 stóp i wadze 300 funtów, a instalacja zajęła ekipie testowej mniej niż 15 minut po zapoznaniu się z systemem.

Potem oczekiwanie, czy system wytrzyma wstrząsy ziemi. W końcu test się zakończył. Wszystko – szkło i system montażowy – pozostało na ścianie. Żadne szklane panele nie napierały na siebie i nic nie zostało uszkodzone/stłuczone ani wyszczerbione.

Zgodność z normą AMAA 501.6

Po pomyślnym przejściu testów przeprowadzonych w ośrodku Intertek w Fresno w Kalifornii system montażowy, znany również jako CaptiveHook®, stał się jedynym na rynku wieloczęściowym systemem do montażu na ścianie dekoracyjnego szkła, który uzyskał potwierdzenie zgodności z normą sejsmiczną AMAA 501.6 [Rys. 11].

Opatentowany system mocowania spełniał ograniczenia architektoniczne i konstrukcyjne, jednocześnie wytrzymując jedne z najwyższych na świecie obciążeń sejsmicznych i nieelastyczne ruchy sejsmiczne przy użyciu mechanizmów symulujących wstrząsy sejsmiczne.

Certyfikat AAMA potwierdza efektywność systemu. Analiza Metodą Elementów Skończonych przeprowadzona przez firmę Eckersley O’Callaghan wykazała, że system znacznie przekroczyłby wytrzymałość niezbędną do wytrzymania naprężeń i odkształceń spowodowanych siłami g (symulacja wstrząsów sejsmicznych).

Testy dynamiczne na ziemi obiektywnie potwierdziły rzetelność obliczeń, modelowania materiałów i projektu konstrukcji systemu.

Artykuł został oparty na wykładzie zaprezentowanym na Konferencji GLASS PERFORMANCE DAYS 2019, która odbyła się w dniach 26-28 czerwca 2019 r. w Tampere w Finlandii

Bibliografia:

[1] Lorant, G., FAIA. (2016, October 11). Seismic Design Principles. Retrieved April 25, 2019, from https://www.wbdg.org/resources/seismic-designprinciples

[2] Performance of non-structural systems. (n.d.). RetrievedApril 25, 2019, from http://www.seismicresilience.org.nz/topics/non-structuralsystems/performance-ofnon-structural-systems/

[3] Arnold, C., FAIA, RIBA. (2016, October 11). Seismic Safety of the Building Envelope . Retrieved April 25, 2019,

from https://www.wbdg.org/resources/seismic-safety-building-envelope

[4] Briefing Paper 5 Seismic Response of Nonstructural Components. (n.d.). Retrieved April 25, 2019, from https://www.atcouncil.org/pdfs/bp5a.pdf

[5] The Seismic Behaviour of Curtain Walls: AnAnalysis Based ... (n.d.). Retrieved April 25, 2019, from https://www.degruyter.com/downloadpdf/j/mmce.2013.9.issue-4/mmce-2013-0013/mmce-2013-0013.xml

[6] The Importance of Building Codes in Earthquake-Prone ... (n.d.). Retrieved April 25, 2019, from https://www.fema.gov/media-library-data/1410554614185-e0da148255b25cd17a5510a80b0d9f48/Building CodeFact Sheet Revised August 2014.pdf

[7] Curtain Wall Testing. (n.d.). Retrieved April 26, 2019, from

http://www.intertek.com/building/curtainwall-testing/

[8] Dhanani, S. L. (2013, April). Seismic Response of Non-Structural Elements - IJIET. Retrieved from http://ijiet.com/wp-content/uploads/2013/05/37.pdf

[9] Thompson, K. D. “Earthquake Risk Reduction in Buildings and Infrastructure Program.” NIST, 11 Mar. 2019,

www.nist.gov/programs-projects/earthquakeriskreduction-buildings-and-infrastructureprogram.

[10] Memari, A. M., Shirazi, A., & Kremer, P. A. (2007). Static finite element analysis of architectural glass curtain walls under in-plane loads and corresponding full-scale test. Structural Engineering and Mechanics, 25(4), 365-382. https://doi.org/10.12989/sem.2007.25.4.365

[11] Stelzer, I. “SentryGlas®—High-Performance Laminated Glass for Structural Efficient Glazing.” Structures & Architecture, 2010, pp. 91–92., doi:10.1201/b10428-41.

[12] So, A., & Chan, S. “Stability and Strength Analysis of Glass Wall Systems Stiffened by Glass Fins.” Finite Elements in Analysis and Design, vol. 23, no. 1, 1996, pp. 57–75., doi: 10.1016/0168-874x(95)00023-m.

[13] Bennison, S., HX Qin, M. & Davies, P. (2008). High-performance laminated glass for structurally efficient glazing. Innovative Light-weight Structures and Sustainable Facades.

[14] Pariafsai, Fatemeh. “A Review of Design Considerations in Glass Buildings.” Frontiers of Architectural Research, vol. 5, no. 2, 2016, pp. 171–193., doi:10.1016/j. foar.2016.01.006