Poniższy artykuł jest pierwszym, w którym przedstawiane będą możliwości wykorzystywania kamer wizyjnych oraz peryskopu piecowego do obserwacji procesu wytopu szkła w topliwnych piecach szklarskich. Badania endoskopowe przestrzeni ogniowej pozwalają ocenić stan techniczny pieca oraz przeanalizować skuteczność płomieniowych systemów grzewczych. Wykorzystane to może być do poprawy ich pracy cieplnej poprzez intensyfikacje topienia na lustrze szkła, dzięki pracom konserwacyjnym kształtek palnikowych i odpowiednią regulację palników. Przyczynić się one mogą do podjęcia decyzji o konieczności udrożnienia wypełnień regeneratorów, co poprawi ich sprawność energetyczną.

Wprowadzenie

Wcześniejszy rozwój przemysłu szklarskiego i jego osiągnięcia oparte były w głównej mierze na czynnikach ekstensywnych. Obecnie czynniki ekstensywne ustępują miejsca czynnikom intensywnym. Teraz dominującą rolę odgrywają czynniki intensyfikacji procesów technologicznych pod kątem wzrostu wydajności i poprawy jakości, przy jednoczesnym obniżeniu wskaźników zużycia energii na jednostkę produkcji, czyli wzroście sprawności cieplnej pieców szklarskich. W związku z intensyfikacją procesu topienia szkła znaczenia nabierają odpowiedzi na pytania dotyczące wymiany ciepła i wydajności topienia przemysłowych pieców szklarskich. Istnieją realne możliwości obniżenia zużycia energii i zwiększenia wydajności w procesach technologicznych, konieczne jest jednak dokładniejsze poznanie tych procesów. Proces topienia szkła w wannowych piecach szklarskich przebiega w trzech podstawowych strefach: zestawu, piany i ujednorodnienia. Model przepływu masy i wymiany ciepła służy do sporządzania strefowych bilansów cieplnych. Z bilansów tych można znaleźć zależności na długości poszczególnych stref topienia, temperatur stref, wielkości strumieni cieplnych doprowadzonych, wielkości stosunków uwzględniających wymianę ciepła pomiędzy płynną masą a wsadem i płynną masą a pianą oraz na wydajność topienia. Wymianę ciepła w piecach szklarskich określa głównie gradient temperatury pomiędzy powierzchniami zestawu i piany a płomieniem, sklepieniem i ścianami bocznymi w przestrzeni ogniowej. Istotnym jest również skład chemiczny topionego szkła i geometryczna forma zestawu na lustrze szkła [1].

Płomieniowe systemy grzewcze opalania pieców szklarskich i ich efektywność

Stosowane w praktyce przemysłowej konwencjonalne piece służące do topienia szkła wykorzystują efekt energetyczny spalanego paliwa w objętości przestrzeni ogniowej ponad lustrem masy szklanej. Proces wymiany ciepła odbywa się głównie w kierunku pionowym, na granicy faz, na drodze promieniowania od płomienia spalanego paliwa do powierzchni lustra masy szklanej. Udział tego sposobu przekazywania ciepła określa się w granicach 85-90%, pozostałą ilość ciepła dostarcza się do masy szklanej drogą jego wnikania, czyli sumarycznym efektem konwencjonalnej wymiany ciepła od strumienia gorących spalin i przewodzenia ciepła w cienkiej warstwie na powierzchni granicy faz. Taki mechanizm wymiany ciepła praktycznie nie daje możliwości pełnego wykorzystania entalpii paliwa w procesie technologicznym topienia szkła. Pomimo licznych prac badawczych nad racjonalizacją funkcjonowania systemów opalania nie udało się w istotnym stopniu pokonać bariery techniczno-technologicznej dla pieców konwencjonalnych, wynikającej z powierzchniowego sposobu ogrzewania masy szklanej. W rozwoju konstrukcji topliwnych wanien szklarskich obserwuje się dwa zasadnicze kierunki:

- doskonalenie konstrukcji basenów pieców wannowych,

- poszukiwanie bardziej efektywnych rozwiązań konstrukcyjnych układów opalania .

Zdecydowana większość pieców topliwnych stosowanych w masowej produkcji szkła w Polsce to piece regeneracyjne, opalane dyfuzyjnymi palnikami gazowymi. Na bazie aktualnych tendencji w zakresie konstrukcji pieców obserwuje się:

- stosowanie regeneracyjnych, poprzeczno-płomiennych systemów opalania jest energetycznie uzasadnione dla dużych pieców przy produkcji szkła płaskiego (budowlanego) ponad 500 t/24 h;

- przy produkcji automatycznej szkła opakowaniowego 100-400 t/24 h korzystniejsze jest stosowanie systemu U-płomiennego, przy którym proces spalania paliwa przebiega na znacznie dłuższej drodze (można przyjąć, że jej wielkość równa się prawie podwójnej długości basenu topliwnego). Zatem o wiele dłuższy będzie czas termicznego oddziaływania płomienia na zestaw szklarski, w porównaniu do analogicznego czasu w piecach poprzeczno-płomiennych, a dzięki temu większa ilość ciepła zostanie przekazana do masy szklanej;

- w zakresie wydajności poniżej 40-50 t/24 h (szkło gospodarcze i opakowaniowe) lepszą sprawność od pieców U-płomiennych wykazują piece rekuperacyjne opalane palnikami kinetycznymi z efektywniejszym spalaniem paliwa i skuteczną rekuperacją ciepła spalin odlotowych.

Większość pieców szklarskich opalana jest jednak za pomocą palników dyfuzyjnych. Warunkiem podstawowym przebiegu reakcji spalania jest molekularne mieszanie tlenu zawartego w strudze podgrzanego powietrza i paliwa. Przebieg procesu spalania uzależniony jest w głównej mierze od uformowania strugi powietrza w przestrzeni ogniowej pieca. Wynika to z faktu, że w przypadku spalania dyfuzyjnego płomień musi znajdować się w strudze przepływającego powietrza. Odchylenie tego przepływu wynikające z oddziaływania strugi gazowej jest większe przy stosowaniu opalania podwałowego, o ciśnieniu podawanego gazu większym niż 10 kPa. Tak więc, lokalizując przepływ strugi powietrza przez przestrzeń ogniową, określa się z niewielkim błędem usytuowanie płomienia. Z kolei ukształtowanie płomienia jest funkcją geometrii przelotów palnikowych i przestrzeni ogniowej, a mniejszy wpływ wywiera rodzaj i miejsce zabudowy dysz gazowych [2].

Problemem zasadniczym dla efektywnej pracy pieca jest dokonanie wyboru konstrukcji przelotów palnikowych i przestrzeni ogniowej zapewniającej prawidłowe ukształtowanie płomienia, a zatem intensyfikacji wnikania ciepła do masy szkła. Chcąc określić ich optymalny kształt poddaje się analizie zmiany:

- kąta nachylenia sklepienia przelotu palnikowego α,

- kąta nachylenia dolnej ławy przelotu palnikowego β,

- wysokości przestrzeni ogniowej h.

Wychodząc z założenia, że wzrost pokrycia płomieniem lustra szkła jest wprost proporcjonalny do obniżenia zużycia paliwa w piecu, analizuje się tę wielkość dla każdej konstrukcji. Wielkość procentowego pokrycia płomieniem lustra szkła P dla pieców poprzeczno-płomiennych oblicza się ze wzoru:

P = (St – x1 – x2) 100% / St (1)

gdzie:

St – szerokość basenu topliwego w [m]

x1 – odległość od ściany basenu do miejsca padania płomienia na lustro szkła w [m]

x2 – odległość od ściany basenu do miejsca oderwania się płomienia od lustra szkła w [m]

Natomiast dla pieców U-płomiennych we wzorze (1) w miejsce wielkości St wprowadza się 2Lt a Lt to długość basenu topliwnego.

Wyniki badań na modelach fizykalnych pieców (2) oraz modelach matematycznych dla poszczególnych klas pieców i wielkości pozwalają wysunąć hipotezę, że funkcje określające wpływ kątów nachylenia sklepienia α oraz ławy β przelotów palnikowych na procentowy stopień pokrycia płomieniem lustra masy P są klasy:

P = A + BΦ + CΦ2 (2)

gdzie :

Φ = 0,5 (α + β) (3)

Badania na modelach oraz ich weryfikacje przemysłowe pozwalają na sformułowanie wniosku, że prawidłowy kształt i długość płomienia powinny zapewnić efektywny przebieg procesu technologicznego. W celu zagwarantowania prawidłowego przebiegu procesu spalania paliwa należy zapewnić ewakuację powstających spalin. W przypadku prawidłowego zaprojektowania układu odprowadzania spalin należy zwrócić uwagę na konstrukcje palników. Pod tym pojęciem rozumie się w regeneracyjnych wannach szklarskich skorelowane ze sobą stalowe dysze gazowe oraz przeloty palnikowe doprowadzające podgrzane powietrze do spalania i odprowadzające spaliny. Ich konstrukcja ma zasadniczy wpływ na uformowanie płomienia a w konsekwencji na efektywność wykorzystania entalpii paliwa. Dla określonej konstrukcji przelotu palnikowego powinny być starannie dobrane dysze gazowe, których funkcją jest prawidłowe wprowadzenie strugi gazu do strugi powietrza spalania. W zależności od wymaganej długości płomienia, która z kolei związana jest z konstrukcją przestrzeni ogniowej pieca, należy zaprojektować optymalnie wyprofilowane przeloty palnikowe. Na bazie prac badawczych wykonanych na modelach fizycznych określono empiryczną zależność uśrednionego przelotu palnikowego ф w zależności od długości płomienia lp w zakresie 4-10 m [2].

ф = -2lp + 28 [ o ] (4)

gdzie:

lp – w [m]

ф= 0,5 (α + β) [ o ]

α – kąt nachylenia sklepienia przelotu palnikowego [ o ]

β – kąt nachylenia dolnej ławy przelotu palnikowego [ o ].

Warunkiem prawidłowej pracy systemów jest odpowiednia regulacja palników gwarantująca odpowiednią długość i geometrię płomienia. Często jednak, zwłaszcza w dłuższym okresie eksploatacji pieców, następuje rozregulowanie i występują pewne nieprawidłowości w pracy systemów opalania, wynikające np. z „zarośnięcia”, czy przytkania kształtek palnikowych lub utraty szczelności w obszarze przestrzeni ogniowej przelotów palnikowych.

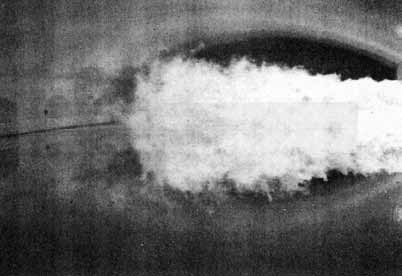

Kontrolne obserwacje płomienia oraz procesu topienia pozwalają wykryć te nieprawidłowości. Nie zawsze jest to jednak możliwe poprzez otwory wziernikowe podczas wizualnych obserwacji okiem nieuzbrojonym. Dużo lepsze efekty daje obserwacja obrazów rejestrowanych z wnętrza pieca przez kamerę wizyjną zamontowaną w górnej części komory pieca i przesyłanych do sterowni. Innym, równie pomocnym sposobem w obserwacjach wnętrza pieca, jest stosowanie metody endoskopowej z wykorzystaniem peryskopu piecowego.

(...)

Józef Osiadły

DIAGNOTERM

Kraków

Literatura:

1. Michałowski A.: Wpływ wybranych parametrów cieplnych na efektywność procesu topienia masy szklanej w płomieniowych piecach wannowych (praca doktorska AGH 1978).

2. Bulga Z.: Energooszczędność i ekologia w produkcji szkła – II Konferencja Szkło-Piec pt. „Oszczędność energii i ekologia w produkcji szkła”, Kraków 1997.

3. Osiadły J., Karcz S.: Badania przestrzeni ogniowych pieców szklarskich – Sympozjum Szklarskie ISIC Oddział w Krakowie 1999.

4. Karcz S., Osiadły J.: Badania peryskopowe przestrzeni ogniowych wannowych pieców szklarskich – Prace ISIC 1996-2002.

Całość artykułu w wydaniu drukowanymi elektronicznym

Inne artykuły o podobnej tematyce patrzSerwisy Tematyczne

Więcej informacji:Świat Szkła 4/2015