Zapotrzebowanie na nowe sposoby nakładania powłok wykracza poza standardy, dlatego metoda zol-żel jest bardzo obiecującą techniką nakładania powłok na szkło, metal, czy też ceramikę.

Technika ta jeszcze niedawno była stosowana jedynie w laboratoriach, jednak dzięki zdobytemu doświadczeniu, ulega ciągłemu rozwojowi i zaczyna królować w przemyśle szklarskim, umożliwiając nadawanie nowych właściwości materiałom poprzez modyfikację powierzchniową.

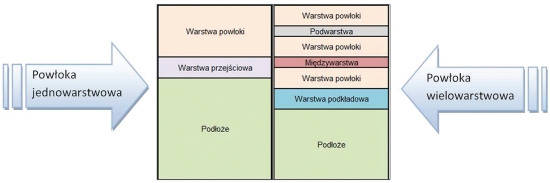

Rys. 1. Schemat budowy powłoki jednowarstwowej i wielowarstwowej

Czym jest powłoka?

O powłokach nakładanych metodą zol-żel można znaleźć wiele artykułów, co świadczy o tym, jak bardzo interesujące jest to przedsięwzięcie oraz ile czasu i wiary wkłada się w ten proces. Mówiąc w skrócie: ten proces to ciągłe doskonalenie (Continuous Improvement).

Powłoka to warstwa materiału, wytworzona w sposób naturalny lub sztuczny, albo nałożona sztucznie na powierzchnię przedmiotu wykonanego z innego materiału, w celu uzyskania określonych właściwości technicznych lub dekoracyjnych.

Na rys. 1 przedstawiono uproszczony schemat budowy powłoki:

- Powłoka jednowarstwowa jest powłoką nałożoną w jedym procesie technologicznym na odpowiednio wcześniej przygotowaną powierzchnię.

- Powłoka ta składa się tylko z jednej warstwy materiału.

W przypadku powłoki składającej się z dwóch lub więcej materiałów mówimy o powłokach wielowarstwowych.

Powłoki te mają za zadanie zwiększenie działania ochronnego bądź dekoracyjnego.

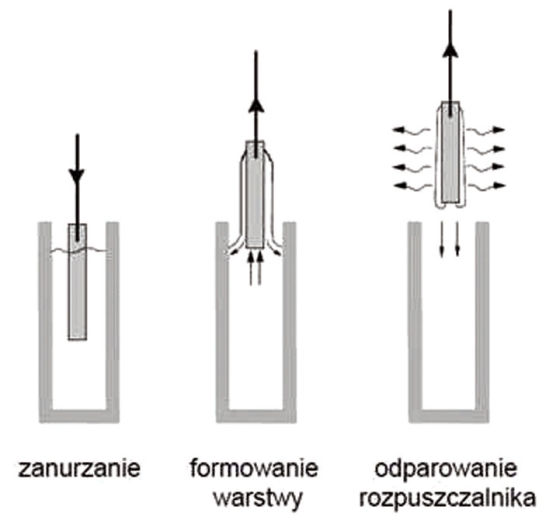

Rys. 2 Schemat powstawania powłoki metodą zanurzeniową

Dlaczego zol-żel?

W technologii szkła największym zainteresowaniem cieszy się metoda alkoholanowa nakładania powłoki.

Podstawowymi, a zarazem najważniejszymi powodami wyboru przez przemysł metody zol-żel jest:

- wytworzenie w prosty sposób cienkich powłok o grubości od kilku do kilkunastu nm,

- wytworzenie powłok o różnych, korzystnych funkcjach, zzmożliwość kierowania we właściwy sposób składem chemicznym i własnościami powłok w większym zakresie, niż w przypadku konwencjonalnych metod.

Istotą metody alkoholanowej zol-żel jest zastosowanie alkoholanu krzemu i innych pierwiastków, które wchodzą w skład szkła i nadają mu odpowiednie własności. Podstawowymi reakcjami zachodzącymi podczas syntezy zol żel są: hydroliza alkoholanów i jednoczesna polikondensacja.

Reakcji hydrolizy oraz polikondensacji towarzyszy przemiana roztworu w zol, a następnie żel. Otrzymany w warunkach otoczenia żel jest poddany suszeniu, a następnie wygrzaniu do temperatury około 900°C. Podczas dalszej obróbki termicznej trwa polikondensacja, wydziela się woda oraz rozpuszczalnik, jak również następuje utlenianie części organicznych i zagęszczanie żelu. Reakcje te prowadzą do powstania szkła tlenkowego o właściwościach podobnych do szkła topionego.

Największą trudnością podczas całego procesu jest to, żeby podczas ogrzewania żel nie pękał pomimo wielkiego skurczu. Bezpośredni wpływ na grubość i jakość nanoszonych powłok ma kontrolowanie lepkości zoli.

Najprostszym przykładem powłoki ochronnej na szkle jest warstwa tlenku krzemianu nakładana metodą zol żel i utwardzana w temperaturze około 500°C.

Można wymienić dwie najbardziej popularne metody nanoszenia warstw:

1. Metoda zanurzeniowo-wynurzeniowa (dip-coating)

Powłoka uzyskiwana jest poprzez zanurzenie całego przedmiotu, bądź jego fragmentu, w kąpieli. Po wyjęciu przedmiotu z kąpieli materiał powłokowy na przedmiocie wysycha, zestala się lub krzepnie, tworząc powłokę.

2. Metoda natryskowa Powłoka uzyskiwana jest w wyniku procesu powlekania powierzchni różnych przedmiotów poprzez napylenie materiału, przy czym jego cząsteczki uzyskują dużą energię kinetyczną. Dzięki tej energii cząsteczki wywierają nacisk na natryskiwaną powierzchnią, który zapewnia bardzo dobrą przyczepność natryskiwanego materiału do podłoża.

Powłoki otrzymywane metodą zol-żel na szkle są przeważnie powłokami amorficznymi (nieorganiczne, bądź modyfikowane związkami organicznymi).

Zalety powłok nanoszonych metodą zol-żel:

- ochrona szkła przed czynnikami korozyjnymi, zzpoprawienie parametrów wytrzymałościowych, zznadawanie szczególnych własności optycznych,

- modyfikowanie przewodnictwa powierzchniowego szkła.

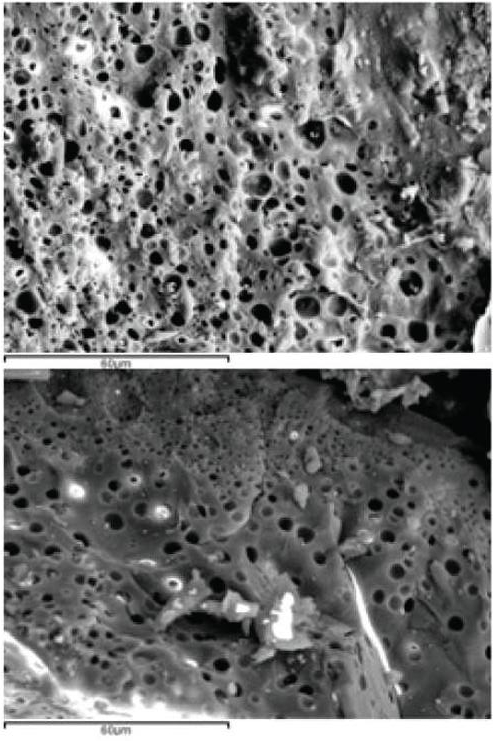

Rys. 3. Zdjęcia SEM ukazujące porowatą strukturę materiału [lit.4]

Szkło ceramiczne

Według publikacji X. Chatzistavrou, D. Esteve, E. Hatzistavrou, E. Kontonasaki, K.M. Paraskevopoulos, A.R. Boccaccini, Sol-Gel fabrication of glass-ceramic composite materials for dental application zastosowano powłokę nakładaną metodą zol-żel na szkło ceramiczne w celu poprawy właściwości. Była badana mikrostruktura powłoki, jak również zachowanie bioaktywne.

Proces zol-żel obejmuje syntezę materiału poprzez przejście z fazy ciekłej do porowatego ciała stałego, który pozwala na wytwarzanie nowych, nieorganicznych materiałów, kontrolowanych pod względem mikrostruktury oraz właściwości. W przypadku metody zol-żel znacznie łatwiej uzyskać powierzchnię o ściśle określonej fakturze i parametrach.

Materiały, które były badane to:

1. COMP1 – czyli bioaktywne szkło 58S wraz z handlową porcelaną. Bioaktywne szkło 58S zostało przygotowane metodą zol-żel;

2. COMP2 – czyli bioaktywne szkło 58S wraz z odpowiednim prekursorem nowego szkła ceramicznego zol-żel systemem SiO2 60- P2O5 3 - Al2 O3 14 - CaO 6 - Na2O 7 - K2O 10 (wt%).

W obu przypadkach ostatecznym rozwiązaniem było przetwarzanie w żel podczas procesu schnięcia w temperaturze 180°C, natomiast stabilizacja była przeprowadzana poprzez obróbkę cieplną do 700°C. Po przeprowadzeniu badania SEM obydwie próbki miały porowatą powierzchnię (rys. 2).

Aby ocenić możliwości wykorzystania opracowanych materiałów powłok bioaktywnych zostały one przetestowane na podłożach ceramiki pod względem przyczepności, jak również zostały wykonane badania twardości powłoki.

Mikrotwardość powłoki wynosiła:

1. COMP1 ~30HV

2. COMP2 ~60HV

Do najważniejszych konkluzji, do jakich doszli autorzy publikacji było to, że obydwie próbki mogą zostać wykorzystane w protetyce dzięki technologii zol-żel. Do najważniejszych cech należy bardzo dobra przyczepność powłoki do podłoża. Wyższa mikrotwardość próbki COMP2 jest spowodowana zastosowaniem obróbki cieplnej.

Zastosowanie powłok wytworzonych metodą zol-żel na szkle

Firma SCHOTT produkuje szkło z powłoką nanoszoną metodą zol-żel.

Jednym z produktów jest szkło antyrefleksyjne z warstwą interferencyjną AMIRAN®.

Powłoka ta składa się głównie z tlenków metali, jest powlekana obustronnie.

Do właściwości tego typu szkła zaliczamy:

- ogranicza odbijanie światła do około 1%,

- zwiększa przepuszczalność światła do 98%,

- duża odporność na uszkodzenia mechaniczne,

- duża odporność na działanie substancji chemicznych,

- przy zastosowaniu foli PVB można uzyskać 99% ochrony przed promieniowaniem UV (w przypadku pojedynczej bądź podwójnej warstwy szkła antyrefleksyjnego przepuszczalność promieni UV jest znacząco niższa niż w przypadku zastosowania zwykłego, bezbarwnego szkła typu float).

Gdzie możemy zastosować szkło tego typu?

- do pomieszczeń w zoo/muzeum,

- do witryn,

- do pomieszczeń zewnętrznych.

Sz kło AMIRAN® jest produkowane poprzez nakładanie powłoki metodą zanurzeniową. Aby nałożyć powłokę metodą zol-żel należy najpierw oczyścić szkło, a następnie zanurzyć w kąpieli z roztworów zawierających tlenki metali. Grubość powłoki można dowolnie kontrolować poprzez wyciągnięcie w odpowiednim momencie szkła z kąpieli. Po osuszeniu szkła powłoka jest wypalana w temperaturze około 450-500°C. Dzięki wysokiej czystości chemicznej szkło posiada bardzo dobre właściwości optyczne.

Innym przykładem szkła tej samej firmy produkcyjnej jest MIROGARD®.

W tym przypadku zastosowano również metodę zol-żel stosując technologię zanurzeniową.

Do najważniejszych cech/zalet tego produktu zaliczamy:

- całkowita neutralność kolorystyczna,

- szkło jest pozbawione odblasków,

- najwyższa przepuszczalność światła (około 99%),

- ochrona przed promieniami UV.

Wnioski

Powłoki odgrywają kluczową rolę w nadawaniu tworzywom nowych, lepszych właściwości powierzchniowych.

Za główne cele obecna inżynieria powierzchni obrała sobie:

- ochronę przed korozją, nadanie cech żaroodpornych,

- ochronę przed promieniowaniem UV (np. jako filtry),

- ochronę przed działaniem czynników mechanicznych,

- podwyższenie odporności na zużycie,

- nadanie szkłu konkretnych właściwości, cech fizycznych (szczególne właściwości optyczne, np. barwienie optyczne),

- dodanie właściwości powierzchniowych (np. regulująca zwilżalność powierzchni).

Warto inwestować w rozwój technologii zol-żel, gdyż ma ona zdecydowanie duży potencjał. Jest to bardzo prosta metoda nakładania powłok na tworzywa sztuczne, metale, szkło czy ceramikę, a co najważniejsze otrzymujemy dzięki niej powłokę, która poprawia właściwości materiału. Powłoka nanoszona na szkło ma znakomite właściwości nie tylko dekoracyjne, ale również ochronne. Ciekawostką jest, że możemy nanosić powłokę metodą zol-żel nawet na szkła kontaktowe, które w dzisiejszych czasach są bardzo popularne.

Literatura:

1. Tadeusz Burakowski, Tadeusz Wierzchoń, Inżynieria powierzchni metali, 1995

2. Paweł Urbańczyk, Znaczenie powłoki w inżynierii powierzchni

3. Scott Reed, Carol Ashley, Sol-Gel Glasses, Manufacturing Technologies

4. X. Chatzistavrou, D. Esteve, E. Hatzistavrou, E. Kontonasaki, K.M. Paraskevopoulos, A.R. Boccaccini, Sol-Gel fabrication of glass-ceramic composite materials for dental application, 2011

5. SCHOTT Poland, www.schott.com

6. A. Chladova, J. Wiener, J. Mavela Luthuli, V. Zajicova, Deying of Glass fibr es by the sol gel method, 2011

mgr inż. Aneta Bąk

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 1/2012