Od kilku tysięcy lat człowiek próbuje doskonalić proces produkcji i obróbki materiału przypadkowo wynalezionego 4000 lat temu – szkła. Przełomu dokonano w 30. roku przed Chrystusem w fenickim mieście Sydon – odkryto tam technikę dmuchania szkła.

Zdumiewający wydaje się dzisiaj fakt, iż pierwsze szklane formy wymuchiwane były z użyciem piszczeli wykonanych z bambusowych tyczek pokrytych gliną. Dziś te długie, cienkie rurki, na które z tygla pieca nabierana jest masa szklana o temperaturze ok. 1200°C wykonane są ze stali żaroodpornej i zakończone drewnianą nakładką oraz ustnikiem.

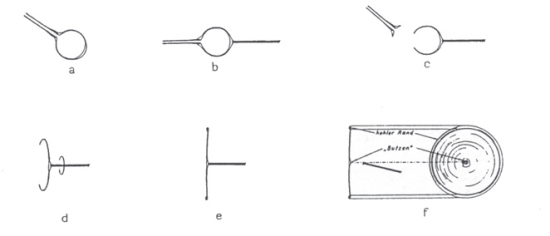

Technika wytwarzania i dmuchania szkła stawała się coraz bardziej zaawansowana w miarę postępu cywilizacyjnego, a co za tym idzie, coraz większego zapotrzebowania na ten materiał. Doceniono także jego właściwości w architekturze. W domach instalowano tak zwane gomółki – krążki o koncentrycznych nierównościach i zgrubieniu po środku (pępek).

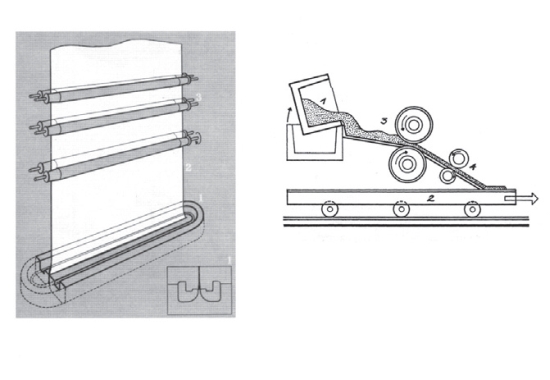

Jednak do tworzenia witraży w kościołach, a później także przezroczystych szyb okiennych w domach mieszkalnych o wiele lepsze wydawało się szkło płaskie – szyby. Pierwszą metodą ich produkcji było tworzenie za pomocą tradycyjnej techniki dmuchania okrągłych tafli szklanych o średnicy 1-2 m, które po ostudzeniu przycinano do formy prostokąta. Dopiero z początkiem industrializacji proces produkcji tego materiału uległ ponownie znaczącej przemianie.

Fot. 1. Piszczele szklarskie

Szkło w piecach zaczęto ogrzewać wykorzystując węgiel a poprzez dodatek metali ciężkich do szklanej masy, głównie tlenku ołowiu, uzyskano znaczne polepszenie niektórych właściwości materiału. Dopiero w XIX wieku ogromny popyt na szyby wymusił opracowanie sposobu ciągłej produkcji wstęgi szkła.

Stosowano metodę szkła ciągnionego a później walcowanego. Obie one umożliwiały co prawda ciągłą produkcję, jednak wielką jej wadą była falistość powstałego produktu – w obu przypadkach masa szkła wyciągana była za pomocą walców.

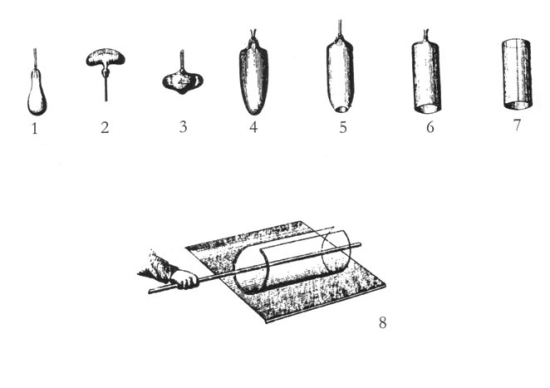

Na początku lat 50. XX wieku opatentowano nową, powszechną do dziś metodę produkcji szkła płaskiego. W procesie produkcyjnym masa szklana przepływa do tak zwanej wanny flotacyjnej, zawierającej roztopiony metal – najczęściej cynę.

Fot. 2. Gomółki

Szkło ma mniejszy ciężar właściwy, dlatego unosi się na jej powierzchni. Dzięki sile grawitacji, działającej na obie substancje, uzyskiwana jest niemal idealnie gładka powierzchnia szkła o równomiernej grubości, pozbawiona wad optycznych. Szkło to nazywane jest szkłem float, czyli pławionym.

Istnieją jednak jeszcze huty, które wciąż prosperują wytwarzając szyby za pomocą tradycyjnych technik produkcji. Jedną z nielicznych takich hut w Europie jest Huta Szkła Lamberts położona w Waldsassen, na granicy niemiecko-czeskiej. Od ponad 75 lat powstają w niej niezwykłe tafle szkła antycznego – szkła barwionego w masie.

Tylko technika dmuchania szkła umożliwia uzyskanie wyrafinowanej struktury, charakterystycznych bąbelków powietrza, a także niemal nieskończonej palety barw i odcieni poprzez dodawanie do masy szklanej odpowiednich tlenków metali.

Rys. 1. Schemat powstawania szkła ciągnionego i walcowanego

Rys. 2. Proces powstawania szkła float

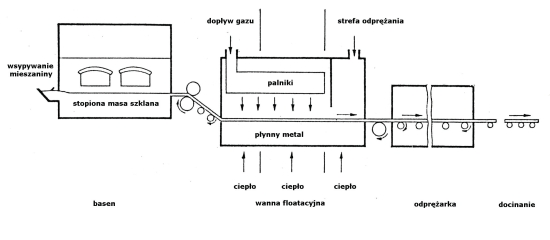

Rys. 3. Etapy powstawania cholewy

Podstawowymi składnikiem szkła jest piasek kwarcowy (SiO2). W celu przyspieszenia jego topliwości dodaje się do niego tak zwane topniki – najczęściej stosowany tlenek sodu (Na2O). Do mieszanki dodaje się również stabilizatory, między innymi tlenki wapnia (CaO), magnezu (MgO).

Ich dodatek zwiększa stabilizację mieszaniny, która manifestuje się w gotowej już tafli szkła poprzez jej zwiększoną trwałość, twardość, chemiczną odporność i zmianę współczynnika załamania fali światła. Ważnym dodatkiem są też substancje oczyszczające – tlenek arsenu (As2O3), tlenek antymonu (Sb2O3) lub siarczan sodu (Na2SO4).

Dopiero w wysokiej temperaturze zmieniają one swój stan skupienia na gazowy, a ulatniając się wiążą się z bąbelkami powietrza znajdującymi się w gorącej masie szklanej i zabierają je ze sobą na powierzchnię. Bąbelki powietrza w szkle są jednak często uważane za charakterystyczną cechę szkła produkowanego tradycyjnymi metodami.

Fot. 3. Napełnianie pieca mieszaniną

Fot. 4. Rozżarzony piec

Fot. 5. Formowanie bańki szklanej

Fot. 6. Dmuchanie cholewy

Fot. 6a. Cholewa

Fot. 7. Szkło antyczne barwione w masie

W celu uzyskania bezbarwnego produktu końcowego dodaje się również tlenki metali działające odbarwiająco. Przy produkcji szkła barwionego w masie, zależnie od koloru, do podstawowej mieszaniny dodaje się również odpowiednie ilości tlenków metali (także metali szlachetnych, na przykład złota) działających barwiąco. Poniższa tabela przedstawia zależność między związkami chemicznymi a kolorystyką szkła.

związki siarki, kadmu, srebra -- żółty

związki miedzi, złota -- czerwień

tlenek niklu, tlenek manganu -- fiolet

tlenek kobaltu -- niebieski

tlenek żelaza, tlenek chromu -- zielony

W hucie Lamberts każda mieszanina sporządzana jest niezwykle dokładnie i indywidualnie – dziennie takich mieszanin powstaje nawet 30. Huta oferuje ponad 5000 różnych odcieni szkła.

Po dokładnym wymieszaniu wszystkich składników mieszanina umieszczona zostaje w tyglu pieca. Czas jej topienia wynosi 15 godzin. Proces przebiega w dwóch fazach: faza pierwsza topienia następuje w temperaturze około 1200-1450°C, faza druga, klarująca (oczyszczająca), to około 1450-1500°C.

Następnie temperatura zostaje ponownie obniżona, by przy w 1200 stopniach móc rozpocząć najważniejszy i najtrudniejszy etap produkcyjny – dmuchanie szkła. Hutnik-nabieracz kilkakrotnie nabiera ciekłe szkło na piszczel szklarską. Niezbędne jest ciągłe obracanie stalową rurką, aby zapobiec skapywaniu ciekłej masy – ma ona konsystencję miodu. Nabranemu szkłu poprzez obracanie i jednoczesne dmuchanie w piszczel zostaje nadana forma okrągłej bańki.

Piszczel przekazywana jest następnie mistrzowi – ten ponownie ogrzewa szkło w piecu, ciągle je obracając a następnie nadmuchuje, aż uzyska odpowiednią wielkość pęcherza. Nadaje mu także odpowiednią formę i strukturę wkładając rozgrzaną bańkę szkła do drewnianej a potem stalowej formy (kształtownika).

Forma ta posiada wypustki, które odpowiadają za powstanie delikatnych bruzd, charakterystycznych dla szkła antycznego – to dzięki nim fala światła przenikająca przez szkło ulega dodatkowym załamaniom, co zwiększa jego świetlistość.

Szkło na piszczeli formowane jest na kształt podłużnego balonu (powstaje tzw. cholewa) a następnie zostaje nacinane na przeciwległym do piszczeli końcu. Podczas ciągłego obracania otwór ten zostaje coraz bardziej poszerzany za pomocą rozwieraka. To samo dzieje się z otworem, który powstaje po odłamaniu piszczeli. Hutnik kształtuje szkło aż do powstania równomiernego walca.

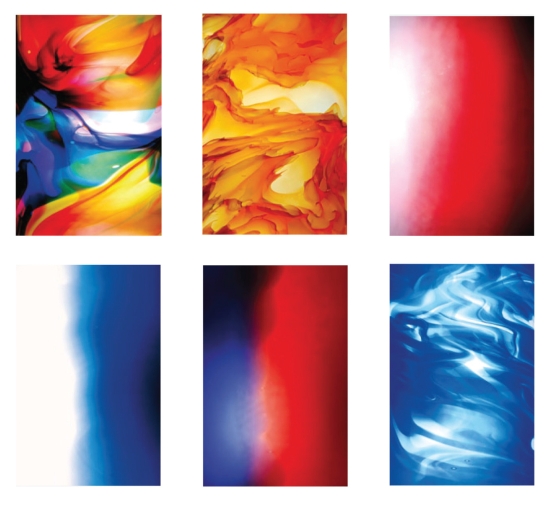

W podobny sposób powstają szkła warstwowe (powlekane) – pęcherz szkła (barwionego lub bezbarwnego), jeszcze przed uformowaniem walca powlekany jest warstwą zabarwionej masy szklanej. Szyby powleczone kolorem, mogą zawierać także przejście tonalne, kolor może pojawiać się także punktowo w postaci plam barwnych lub smug.

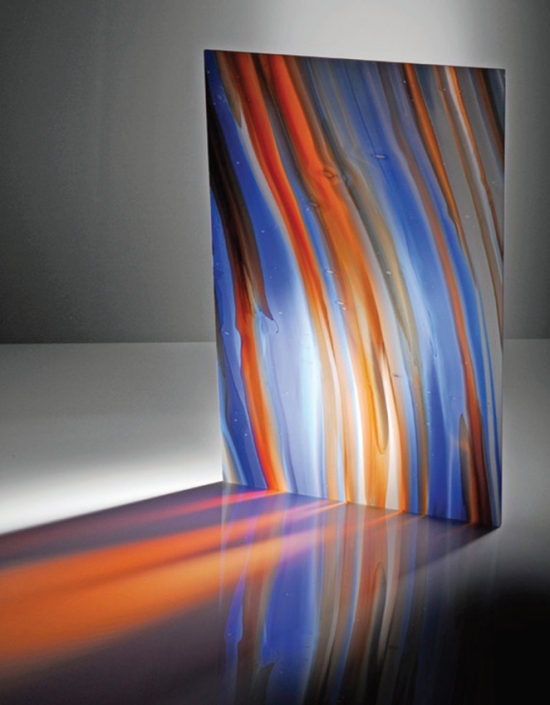

Przy tworzeniu szkła warstwowego proces również rozpoczyna się od wydmuchania bańki szkła o wybranej barwie, której następnie nadaje się formę kuli, by uzyskać równomiernie powleczoną taflę szkła; formę gruszki, by uzyskać przejścia tonalne lub formę nieregularną w celu otrzymania przejść kolorystycznych. W hucie szkła Lamberts dostępne są również tafle o nazwie streaky-glass, czyli szkła zawierające barwne prążki, smugi lub kropki.

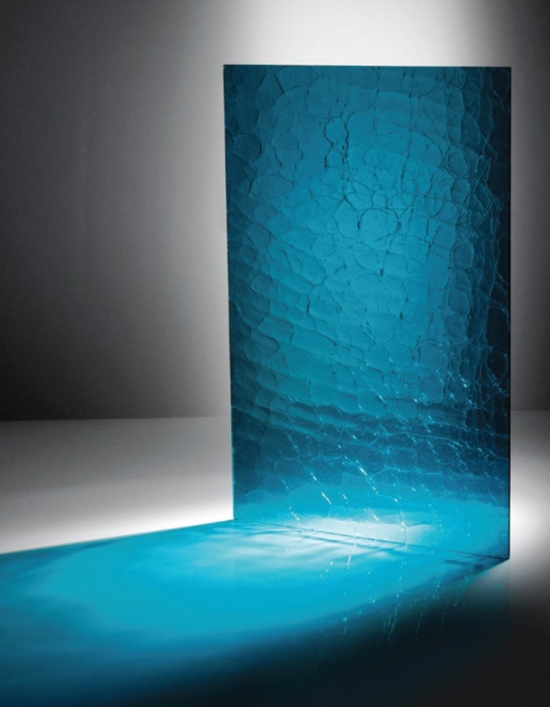

Fot. 8. Typy szkieł antycznych powlekanych

Fot. 9. Crackled-glass

Fot. 10. Danziger-glass

Fot. 11. Pracownica huty podczas nacinania szkła krajakiem

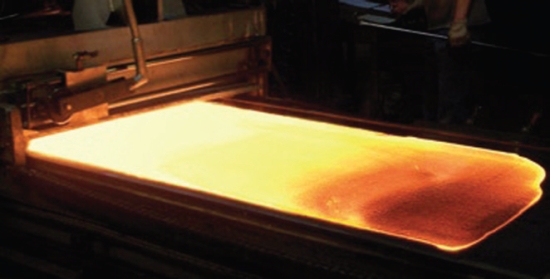

Fot. 12. Otwierający się cylinder szklany w piecu

Fot. 13. Rozprasowywanie gładzikiem prostowniczym

Ciekawą odmianą szkła antycznego jest również crackled-glass, czyli szkło posiadające charakterystyczne spękania. Tworzą się one w wyniku zanurzenia na chwilę gorącej cholewy w wodzie – szok temperaturowy powoduje powstanie rys. Specjalnością huty jest także danziger glas, czyli szkło w którym silnie widoczny jest ruch masy szklanej.

Strukturę tę uzyskuje się poprzez dodanie stłuczki (tłuczonego szkła) do tygla z gorącą masą szklaną na krótko przed nabraniem jej na piszczel szklarską. Gotowe walce umieszczane są w komorze, w której powoli stygną. Kolejnym etapem jest kontrola jakości cholew, dopiero po niej cylindry zostają nacinane wzdłuż całej wysokości przez pracownika specjalnym narzędziem do cięcia szkła – krajakiem stalowym lub diamentowym. W szkle powstaje prosta rysa.

Następnie szkło poddaje się kontrolowanemu naciskowi (pracownik huty po prostu puka z wyczuciem w walec), który powoduje, że szkło pęka idealnie wzdłuż rysy z powodu powstałych w nim napięć, tworząc niezwykle ostrą i równą krawędź. Nacięty cylinder zostaje ponownie ogrzany w kolejnym piecu – prostowni – gdzie pod wpływem wysokiej temperatury cholewa otwiera się w miejscu nacięcia. Dodatkowo za pomocą specjalnego kawałka drewna – gładzika prostowniczego – zostaje rozprasowana w piecu na płask.

Płaskie już tafle szkła wędrują przez specjalny korytarz, w którym zostają powoli schładzane – następuje odprężanie, czyli studzenie, podczas którego znikają naprężenia termiczne. Te powstają podczas szybkiego chłodzenia się szkła w temperaturze otoczenia, z powodu nierównomiernego stygnięcia jego warstw zewnętrznych i wewnętrznych. Ich nierównomierne rozmieszczenie na tafli wpływa niekorzystnie na jej wytrzymałość na zmiany temperatury i mechaniczne uszkodzenia.

Fot. 14. Streacky-glas

Fot .15. Nowe szkło antyczne

Fot. 16. Rama okienna ze szkłem restauratorskim

Fot. 17. Produkcja szkła lanego

Fot. 18. Gotowe szkło lane

Fot. 19. Przykład artystycznego zastosowania dla szkła lanego

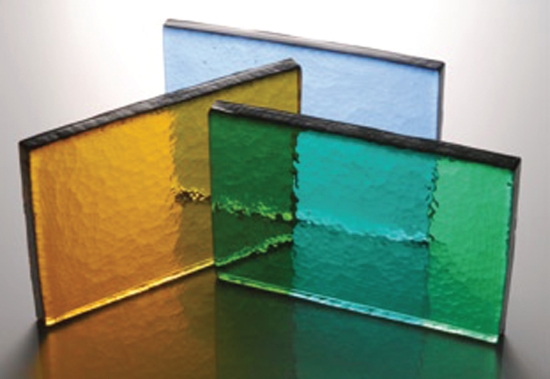

Charakterystycznymi cechami szkła antycznego jest jego struktura powierzchniowa, niezwykła kolorystyka a także okrągłe lub owalne bąbelki powietrza. Tafle szkła mają wielkość około 60x90 cm, grubość 3 mm. Szkła antyczne, zarówno te przezroczyste, jednobarwne, jak nieprzezroczyste i powlekane lub streaky-glass stosowane są głównie w branży artystycznej.

Łatwo poddają się cięciu – co ważne jest w witrażownictwie – a także innym procesom obróbki na zimno: trawieniu, piaskowaniu oraz na ciepło: fusingowi, pate de verre i innym.

W Waldsassen powstaje również odmiana nowa szkła antycznego. Tafle są większe niż klasyczne szkła antyczne. Ich wymiary to około 90x105 cm a grubość 2 mm. Ze względu na wielkość oraz ciężar cholewy, większość procesu produkcyjnego odbywa się w specjalnym dole do wydłużania cholewy. Gotowe tafle występują w trzech odmianach (lekkie, średnie i mocne) oraz 10 jasnych barwach. Charakterystyczne bąbelki powietrza w nowych szkłach antycznych mają podłużny kształt

W hucie szkła Lamberts dmuchane jest także przezroczyste szkło okienne, stosowane przy konserwacji wartościowych mebli i restauracji zabytków. Tak zwane szkło restauratorskie mocne powstaje w ten sam sposób co barwione szkło antyczne – wielkość tafli to również około 60x90 cm a grubość 3 mm. Natomiast ten sam rodzaj w odmianie lekkiej może osiągać rozmiary do 85x100 cm i jest cieńszy, bo jego grubość wynosi 2 mm.

Odmiana lekka zawdzięcza swoje wymiary dodatkowemu „huśtaniu”, podczas procesu produkcji, we wspomnianym już wcześniej dole do wydłużania cholewy. Dzięki temu gotowe tafle szkła są większe, cieńsze a także widoczny jest w nich „ruch” masy szklanej. Szkła te mogą być lekko zabarwiane. Można je stosować do produkcji cienkiego szkła izolacyjnego (10 mm). Z tego względu nadają się do montowania w zabytkach posiadających płytkie ościeżnice.

Innymi ciekawymi produktami omawanej huty są gomółki. Każda wytwarzana jest indywidualnie. Hutnik nabiera masę szklaną na piszczel i formuje z niej małą, okrągłą bańkę szklaną. Pomocnik hutnika przytwierdza przylepiak (żelazny pręt) do drugiego końca pęcherza a następnie odłamuje piszczel. W tym miejscu powstaje w bańce otwór, który przy jednoczesnym obracaniu przylepiakiem, zostaje poszerzany za pomocą rozwieraka, aż do powstania płaskiej, okrągłej gomółki.

Hutnik musi odpowiednio dobrać wielkość bańki szklanej, tak by wszystkie gomółki miały taką samą średnicę. Gomółki, których kolorystyka może być nieograniczona, znajdują zastosowanie nie tylko w pracach artystycznych ale także przy konserwacji zabytków.

Rys. 4. Etapy powstawania gomółki

Fot. 20. Szkło walcowane podczas produkcji

Fot. 21. Szkło walcowane

Fot. 22. Pomnik ofiar zawalenia się hali lodowiska w Bad Reichenhall, Karl-Martin Hartmann (w świetle sztucznym i dziennym)

Również szkło okrągłe mondglas jest produkowane w hucie Lamberts. Także i ono stosowane jest głównie podczas prac konserwatorskich zabytkowych budowli. Hutnik wytwarza okrągłe i płaskie „talerze”, które następnie mogą zostać odpowiednio przycinane – na przykład do formy ośmioboku.

W projektach artystycznych stosowane jest również szkło lane. Aby powstało, hutnik musi nabrać czerpakiem rozgrzaną masę szklana z tygla i wlać ją do żelaznej, prostokątnej formy umieszczonej na grafitowym podłożu. Wymiary szkła lanego to 20x30 cm a grubość 2-4 cm.

Kolejnym z interesujących rodzajów szkieł, jakie dostępne są w Waldsassen jest szkło katedralne. Płynna masa szklana wylewana jest czerpakiem na stalowy stół walcowniczy i rozwalcowywana. Ani stół, ani wałek nie posiadają struktury – charakterystyczna faktura szkła powstaje w wyniku różnicy temperatur stołu i masy, a także dzięki odpowiedniej konsystencji gorącego szkła. Standardowa wielkość to 60x88 cm, grubość 3 mm.

Niezwykłość, rożnorodność i szlachetność szkieł produkowanych tradycyjną metodą dmuchania szkła sprawia, iż produkty huty Lamberts stosowane są głównie w pracach artystycznych, dekoratorskich i konserwatorskich. Należy podkreślić, że do wytworzenia tafli szkła potrzebne jest niezwykłe doświadczenie, ogromna siła, wytrwałość ale także subtelność i wyczucie tworzących je hutników.

Powstałe za pomocą ich rąk szkło jest niepowtarzalnym klejnotem, który nierzadko nie potrzebuje dodatkowej obróbki, by odkryć przed widzem swoje piękno. Przykładem na to jest pomnik ofiar zawalenia się hali lodowiska w Bad Reichenhall autorstwa Karla-Martina Hartmanna. Rzeźbę stworzono z laminowanych szkieł bezpiecznych w 15. różnych kolorach. Szkła antyczne połączone są folią i zamontowane zostały w stalowych ramach, by zarówno za dnia, jak i w nocy (podświetlone za pomocą giętkich pasów LED) zachwycać swym świetlistym kolorytem.

Justyna Giermakowska

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 9/2012