Szkło fascynuje twórców już od kilku tysięcy lat. Ta substancja stworzona z piasku kwarcowego, sody i wapnia daje olbrzymie możliwości kształtowania, barwienia i zdobienia. Nieocenionym walorem estetycznym tego materiału są efekty przenikania, odbijania, załamywania światła. Szczególnie szkło kryształowe, którego skład chemiczny, wzbogacony o tlenek ołowiu, cechuje zwiększony współczynnik załamania światła. Gra zamkniętych promieni świetlnych w szkle kryształowym wyjątkowo przyciąga uwagę widza.

Kilka słów o historii

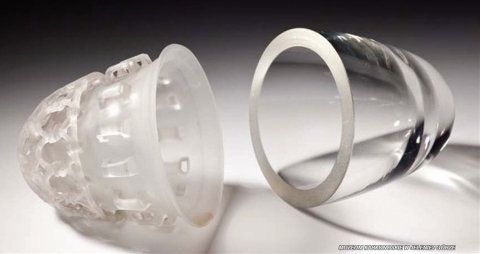

Już w III wieku naszej ery w Rzymie powstawały niezwykłe luksusowe diatrety, zdobione przez misterną obróbkę szkła. Wykonanie ich było bardzo czasochłonne – nawet przy obecnej technice jest niewielu artystów szklarzy, którzy podjęliby się wykonania tego typu dekoracji (fot. 1). Z grubego szkła, poprzez ostrożne wybieranie rylcami diamentowymi, tworzono delikatną, ażurową dekorację. Oprócz wspomnianych diatret pojawiły się również naczynia z dekoracją rytowaną, rysowaną rylcem diamentowym.

Po upadku Cesarstwa Rzymskiego szklarstwo przeżywało kryzys. W następnych stuleciach czołową pozycję w świecie zajęło szkło weneckie, (…) poprzez produkcję doskonale przejrzystego i lśniącego „cristillo”.

(…) Dopiero pojawienie nowego gatunku szkła w XVII w, – „kryształu czeskiego” w Europie Środkowej i kryształu angielskiego wywołało przewrót w produkcji szkła artystycznego. Nowy „kryształ”, bardziej lśniący i klarowny (…) dający się szlifować i rytować stał się towarem luksusowym.

Nastąpił rozkwit metod zdobienia szkła przez szlifowanie i rytowanie, również powstały nowe formy naczyń do picia, wśród których w XVII i XVIII w. tryumfował kielich do wina – wykonany z jasnego, przejrzystego szkła, szlifowany i rytowany, często zwieńczony przykrywą… [1].

Rozwój sztuki zdobienia szkła przez szlifowanie zawdzięczamy szeroko rozwiniętym warsztatom do obróbki kamieni szlachetnych, (…) które wymagały szybkoobrotowych kół ściernych, poruszanych pedałem nożnym lub siłą wodną. Już w XVI w. wybudowano w Norymberdze, Wiedniu i Paryżu wodne szlifiernie do obróbki szlachetnych kamieni. Przyćmił je wkrótce ośrodek włoski w Mediolanie (…). Na przedmieściu Pragi, w Bubenec czynny był od 1580 r. młyn szlifierski i warsztaty do obróbki szlachetnych kamieni (…). Wyrabiano więc kosztowne naczynia i mozaikowe obrazy, klejnoty i szkatuły (…). W tym środowisku znalazł się Caspar Lechmann (…). Jemu przypisuje się pierwszeństwo szlifowania i rytowania szkła przy użyciu ściernego koła, stosowanego do drogich kamieni.

Do rzeźbienia szkła stosowano tarcze miedziane, do kamieni żelazne. Początkowo dekoracje na szkle były przenoszone z dekoracji wykonywanych na wyrobach z kamieni szlachetnych, np.: kryształu górskiego, jaspisu, agatu itp. Z czasem wykształciły się charakterystyczne dekoracje szlifowane i rytowane dla lśniącego przezroczystego materiału. Rozwinięcie szlifowania szkła umożliwiło wynalezienie miękkiego szkła ołowiowego, w którego składzie chemicznym jest 24% PbO.

W 1674 r. angielski szklarz George Ravenscroft wynalazł „szczególny rodzaj szkła kryształowego”, które nazwał szkłem ołowiowym. Ten rodzaj masy szklanej, uzyskany dzięki znacznej domieszce tlenku ołowiu był dość miękki i błyszczący, doskonale też nadawał się do szlifowania i rytowania (…) [5].

W 1895 roku Daniel Swarovski zbudował pierwszą elektrycznie napędzaną szlifierkę do kamieni ozdobnych i założył w Tyrolu przedsiębiorstwo rodzinne, którego nazwa stała się na całym świecie synonimem najbardziej przejrzystego szkła krystalicznego, precyzyjnego szlifu i genialnego ducha wynalazczości. W ciągu ponad stu lat rozwinęło się na tej bazie kilka przedsiębiorstw zajmujących się innymi gałęziami przemysłu, których paleta produktów sięga od narzędzi szlifierskich, poprzez szlifowane kamienie ozdobne i kryształy aż do bardzo precyzyjnych urządzeń optycznych do patrzenia na odległość (www.swarovskioptik.pl) [6].

Fot. 1. Diatreta Konstanty Zieliński (fot. Arkadiusz Podstawka)

Fot. 2. Szlifowanie szkła

Zdobienie kryształów

Szkło kryształowe może być szlifowane w celu nadania mu nowych form, kształtów geometrycznych, równych i gładkich powierzchni. Każdy wyrób bierze swój początek w pracowni projektowo plastycznej, a dokładniej – w wyobraźni projektanta, który wymyśla nowy wzór wyrobu lub zdobienia i wykonuje jego wstępne szkice. Po dopracowaniu szczegółów, na podstawie szkiców wykonuje się gotowy projekt, który przenosi się na szkło zaznaczając główne podziały lub najważniejsze szlify przez znaczenie wodoodporną farbą lub pisakami.

Proces szlifowania odbywa się przez wstępne zdzieranie szkła, czyli szybkie usunięcie zbędnych warstw, a następnie gładzenie chropowatej powierzchni powstałej po zdzieraniu. Powierzchnia szkła staje się gładka i lekko matowa (fot. 2). Dla uzyskania błyszczącej powierzchni wyroby są polerowane. Do rzeźbienia szkła stosowano jeszcze niedawno tarcze żeliwne, korundowe, karborundowe i elektrokorundowe, zwilżane podczas szlifowania wodą, a przy szlifowaniu płaszczyzn na szlifierkach poziomych wodą z dodatkiem proszków ściernych. (…) Typ i kształt ściernicy uwzględnia, w jakiej postaci uformowana jest ściernica. Może być ona płaska, stożkowa, talerzowa, trzpieniowa [4].

Tarcze karborundowe stosowane są do zgrubnego szlifowania szkła, tarcze elektrokorundowe do gładzenia powierzchni, natomiast do ręcznego polerowania szkła używane są tarcze drewniane z bezsękowego i spilśnionego drzewa topolowego, tarcze korkowe, filcowe. Tarcze te wymagają w trakcie procesu polerowania szkła chłodzenia i smarowania proszkami polerskimi w postaci zawiesiny wodnej, jak szlam piaskowy, częściej proszek pumeksowy, ziemia okrzemkowa, róż polerski itp. [4].

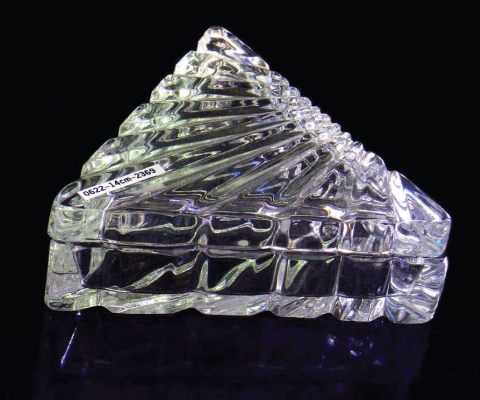

Tarcze te stosowane są obecnie przez artystów plastyków do tworzenia unikatowych prac, w których każdy element często ma inny kształt i wymaga użycia innego kształtu kamienia, a łączenie przez twórców różnych rodzajów szkieł nie pozwala na stosowanie polerowania chemicznego. Obecnie rzeźbienie szkła zdominowały tarcze diamentowe, których olbrzymią zaletą jest to, że nie zmieniają kształtu w trakcie użytkowania, a także nie wymagają tak częstego ostrzenia jak tarcze korundowe. Wadą jest to, że nie można zmienić kąta lub kształtu tarczy, np. z półokrągłej na ostrą lub odwrotnie, dzięki czemu jedna tarcza wystarcza do wykonania różnych rodzajów zdobin. Tarcze diamentowe są jednak trwalsze i proces szlifowania jest zdecydowania szybszy i dokładniejszy (fot. 3).

W zależności od kształtu obwodu tarczy ściernej rzeźbiącej szkło, rozróżniamy rodzaje żłobin: klinowe, obłe, owalne, skośne. Można dowolnie łączyć różne rodzaje cięć, szersze z węższymi, długie, krótkie, owalne z klinowymi uzyskując łączenia dotykające się, przecinające, przenikające lub zupełnie swobodnie rozmieszczone na wyrobach szklanych. Na przełomie wieków rodzaje dekoracji ulegały pewnym trendom, były bardziej geometryczne, powtarzalne lub inspirowane motywami roślinnymi. Bardzo często łączone są techniki szlifowania szkła z grawerowaniem, które również wykonuje się na tarczach ale o wiele mniejszych.

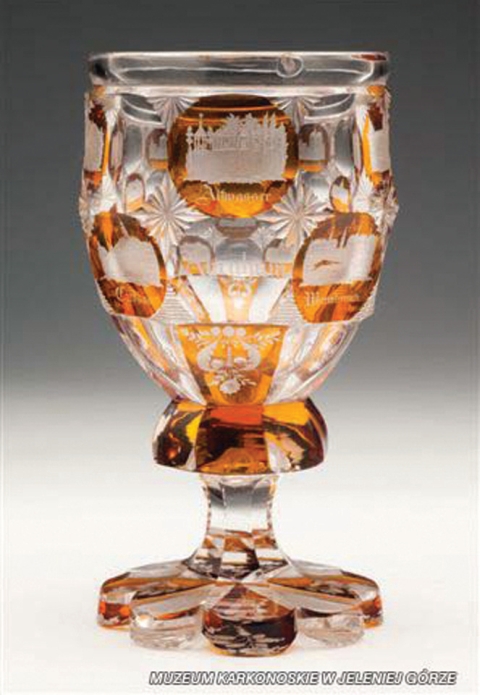

Najznakomitsi mistrzowie sztuki grawerskiej potrafią przenieść na szkło niemal każdy detal. Fantastyczne efekty łączenia tych dwóch technik zdobienia osiągano na szkłach dwu- lub kilkubarwnych. W szkłach powlekanych, w których najczęściej warstwa wewnętrzna jest bezbarwna, a warstwa zewnętrzna kolorowa, uzyskiwano solidniejszą, podwójnej grubości powierzchnię ułatwiającą szlifowanie i umożliwiającą uzyskiwanie dwubarwnych dekoracji.

Do dekoracji rytowanych stosuje się barwienie cienkiej, przypowierzchniowej warstwy szkła przez lazurowanie, które polega na nakładaniu na powierzchnię szkła mieszaniny ochry ze związkami srebra uzyskując piękny kolor bursztynowy lub związkami miedzi i złota – uzyskując barwę rubinową. Dzięki temu, że barwna warstwa jest cienka, można ją łatwo na warsztatach grawerskich usunąć, uzyskując efekt jasnego rysunku na ciemniejszym tle.

Zdobienie tą techniką rozpowszechniło się głównie w Czechach w XIX wieku, ale i w Polsce jest do dziś stosowana, głównie z lazurą w kolorze bursztynowym (fot. 4), na wyrobach pamiątkarskich. Tego typu zdobienie jest dość kosztowne, dlatego często można spotkać szkła z powłokami farb niskotemperaturowych, które wymagają obróbki termicznej jedynie w temperaturze 190°C, a nie 600°C jak przy lazurowaniu szkła (fot. 5). Współcześnie wielu producentów maluje swoje wyroby farbami organicznymi, utwardzanymi w temperaturze do 200°C.

Takie rozwiązania nie są trwałe w porównaniu z tradycyjnym szkłem powlekanym, ale z ekonomicznego punktu widzenia ta technologia jest dość korzystna. Wyrobów nie trzeba polerować chemicznie, można pokrywać wyroby kilkoma barwami co daje nowe możliwości zdobnicze.

Fot. 3. „Multiplikacja”, szkło kryształowe rzeźbione, E. Trzewiczek-Pietkiewicz

Fot. 4. Puchar Sudety 1843, www.muzeumkarkonoskie.pl (fot. Arkadiusz Podstawka)

Fot. 5. Kieliszek szlifowany dwuwarstwowy

Fot. 6. Wpadająca kropla masy szklanej do formy żeliwnej na półautomacie do prasowania szkła

Najważniejszym i mającym największy wpływ na rozwój produkcji wyrobów ze szkła w XIX wieku miał amerykański wynalazek techniki prasowania. Metoda wprowadzona w latach 20-tych polegała na wykorzystaniu metalowej formy, w której umieszcza się kroplę ciekłego szkła, a następnie za pomocą tłoka delikatnie wciska szkło w zagłębienia formy. (…) Wielką zaletą szkła prasowanego jest możliwość produkowania naczyń na masową skalę przy niewielkim nakładzie kosztów. Z czasem metodę tą ulepszono, wprowadzając automatyzację (…) [5].

W szkle prasowanym w miejscach łączenia elementów formy, które aby oddać kształt rzeźbionych powierzchni są często dwu- lub kilkudzielne, powstaje „szew” (ostre zgrubienie szkła). Usuwa się go na dwa sposoby: przez szlifowanie i polerowanie (raczej obecnie dość rzadkie) lub przez polerowanie ogniowe (najczęściej). W tym celu wyrób poddawany jest obróbce termicznej na palnikach gazowych, co powoduje zmięknięcie szkła i wygładzenie powierzchni. Aby obniżyć koszty energii etap ten jest często przeprowadzany na początku odprężania szkła (fot. 6, 7).

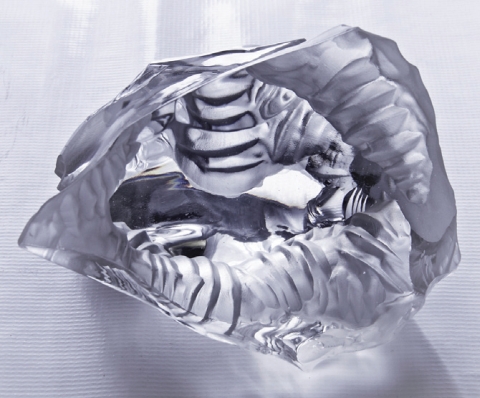

Chcąc wydobyć walory estetyczne szkła, jakimi są efekty przenikania, odbijania, załamywania promieni świetlnych, szkło kryształowe musi być perfekcyjnie wypolerowane. Proces ten można przeprowadzić ręcznie na tarczach filcowych, ale zdecydowanie tańszym i szybszym rozwiązaniem jest polerowanie ogniowe, które może być stosowane w przypadku szkła prasowanego lub szkła czystego bez dekoracji rzeźbionych. Szkła szlifowane poddawane są polerowaniu chemicznemu. Etap ten odbywa się przez zanurzenie wyrobów w kąpieli polerującej zawierającej kwas fluorowodorowy i siarkowy w odpowiednich stężeniach (fot. 8).

Współczesne szkło kryształowe jest często zdobione za pomocą automatów, co ma wpływ na kształt wyrobów. Są to najczęściej formy proste, o kształcie walca, rury ze stosunkowo szerokimi rantami z uwagi na sposób mocowania na specjalnych uchwytach wykorzystujących podciśnienie. Automatyzacja pozwala na wykonywanie zdobin, które są czasochłonne i trudne do wykonania metodą ręczną, np.: spirale, orbity przecinające się nawzajem. To metoda bardzo wydajna, jednak jej wadą są dość duże straty w produkcji, wynikające czasami z nierównej grubości szkła. Powoduje to czasem przecięcie tarczą szlifierską wyrobu, co w przypadku szlifowania ręcznego rzadko się zdarza. Dobre wydajności uzyskuje się przy szlifowaniu kieliszków i szklanek, szczególnie, jeśli szlifowane są te same kształty i wzory (fot. 9).

Fot. 7. Bomboniera, szkło prasowane, Huta Julia (fot. S. Pietkiewicz)

Fot. 8. Bryla szkła kryształowego, szlifowana, polerowana ręcznie. Sebastian Pietkiewicz

Fot. 9. Wazony , szkło kryształowe, bezbarwne, szlifowane na automatach, polerowane chemicznie. Huta Julia (fot. S. Pietkiewicz)

Fot. 10. Modułowa lampa Drum. S. Pietkiewicz

Obecnie w sztuce zdobienia szkła kryształowego przeważają proste formy i bryły, w których można zastosować efekt przenikania, składania, zestawiania ze sobą (fot. 10). Kryształy o tradycyjnych szlifach, brylantowych, młynkach, gwiazdach, siatce wiedeńskiej, kojarzą się z niemodnymi przedmiotami na meblościankach. A współczesny kryształ jest piękny i nowoczesny, zdobiony ręcznie lub maszynowo, często dzisiaj naśladowany przez wyroby z tworzyw sztucznych jak w dekoracjach oświetleniowych, „kryształowych lampach”.

Elżbieta Pietkiewicz

Bibliografia:

[1] Artystyczne szkła śląskie XVII i XVIII w. Krajowa Agencja Wydawnicza, Warszawa 1987

[2] M. Buczyński, Sztuka szkła. Buffi, Bielsko Biała 1998

[3] P. Banaś, Współczesne polskie szkła i ceramika. Arkady, Warszawa 1990

[4] S. Dobrzyński, Materiałoznawstwo ceramiczne i szklarskie. WSiP, Warszawa 1986

[5] Miller, Szkło. Poradnik kolekcjonera, Arkady, Warszawa 2000

[6] www.swarovskioptik.pl

Zdjęcia ze zbiorów autora i strony internetowej Muzeum Karkonoskiego

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 11/2012