Celem niniejszego opracowania jest przedstawienie wpływu wywieranego przez różne rodzaje obróbki krawędzi szkła na wytrzymałość na zginanie szyb wykonanych ze szkła zwykłego i hartowanego oraz poddanych 4-punktowemu obciążeniu symetrycznemu. Tak określona tematyka badań ma istotne znaczenie, albowiem niedbale prowadzona obróbka krawędzi szkła może w konsekwencji spowodować znaczne zmniejszenie wytrzymałości szyb wykonanych ze szkła zarówno zwykłego, jak i hartowanego. Jeśli jednak chodzi o obróbkę szkła zwykłego należy zauważyć, że wszelkie rodzaje obróbki krawędzi, które zostały uznane za bardzo korzystne, bądź obiecujące w warunkach laboratoryjnych okazałyby się albo niemożliwe, albo też zbyt kosztowne w wypadku, gdyby zastosowano je w normalnych warunkach przemysłowej obróbki szkła.

Wprowadzenie

Wytrzymałość kruchych produktów szklanych określa się w oparciu o znany wzór Griffitha, ustalający zależność pomiędzy wytrzymałością wyrobu a wielkością zarysowania materiału [3]:

![]()

gdzie:

sf = wytrzymałość

E = moduł Younga

g = energia pochłaniana w czasie powstawania pęknięcia niszczącego materiał, zwana energią pękania

c = wielkość rysy

A = stała, której wartość jest uzależniona od kształtu największej rysy oraz od geometrii obciążenia

Na przykład: podwojenie wielkości rysy spowoduje zmniejszenie wytrzymałości o 29 %.

W normalnych warunkach największe rysy powodujące obniżenie wytrzymałości wykonanych ze szkła szyb występują na ich narożach lub krawędziach. Rysy powierzchniowe natomiast, występujące zazwyczaj na powierzchni szkła bardzo rzadko, klasyfikuje się jako największe rysy determinujące wytrzymałość szklanej szyby.

Szlifowanie, polerowanie, zatępianie krawędzi oraz obróbka powierzchniowa innego rodzaju zawsze wiąże się z pozostawieniem na obrabianej powierzchni szkła rys większych od tych, jakie występują na szkle nieobrobionym. Dzieje się tak dlatego, że usuwanie materiału, jakie ma miejsce podczas szlifowania lub polerowania, związane jest nieodłącznie z wytwarzaniem zarysowań [4] tworzonych w trakcie skrawania materiału. Jeżeli w trakcie szlifowania bądź polerowania występują większe siły albo też stosowane są ściernice o większych rozmiarach diamentowych ziaren ściernych, to w takim wypadku w wyniku obróbki powstaną większe zarysowania boczne oraz usunięta zostanie większa warstwa materiału [5]. Powstałe w toku obróbki rysy w normalnych warunkach nie powodują obniżenia wytrzymałości szkła, albowiem przebiegają one równolegle do jego powierzchni.

Jednakże w toku procesu obróbki równocześnie z rysami bocznymi tworzone są tzw. rysy poprzeczne [6], które przebiegają prostopadle do powierzchni szkła. Owe rysy poprzeczne są najgłębszymi zarysowaniami powstającymi w trakcie procesu obróbki. Jeśli natomiast chodzi o ocenę stopnia zagrożenia stwarzanego przez rysy poprzeczne, należy stwierdzić, iż jest on uzależniony od wzajemnego położenia kierunku przebiegu tych rys względem kierunku obciążenia. Kierunek zaś przebiegu rys poprzecznych jest taki sam, jak kierunek obrotu ściernicy szlifierskiej lub polerskiej.

Rodzaje obróbki krawędzi (obróbka przed badaniami)

Użyte do przeprowadzenia badań próbki szkła miały postać formatek o wymiarach od 150 do 1100 mm i zostały wykonane ze szkła o grubości 5 mm. Boczne powierzchnie formatek obrobiono przy wykorzystaniu następujących czterech rodzajów obróbki wykończeniowej krawędzi:

1. wyłącznie zatępianie krawędzi,

2. zatępianie + szlifowanie krawędzi przy użyciu ściernicy obwodowej

3. zatępianie + szlifowanie krawędzi przy użyciu ściernicy obwodowej + obróbka przy użyciu bakelitowych ściernic garnkowych

4. pełne polerowanie krawędzi.

Badane formatki zostały wykrojone na stole do rozkroju szkła typu MTS42 produkcji firmy Z. Bavelloni. Formatki te wykonano w postaci pasków, zaś liczność każdej z badanych próbek wynosiła 20 pasków poddanych każdemu rodzajowi obróbki wykończeniowej z osobna.

Wszystkie użyte do obróbki krawędzi formatek ściernice zostały wyprodukowane przez wydział oprzyrządowania narzędziowego firmy Z. Bavelloni.

W wypadku próbek o numerach 2, 3 oraz 4 warstwa usuniętego materiału, zdjęta z każdego boku formatek tworzących te próbki, wynosiła 1,5 mm. Natomiast z formatek tworzących próbkę nr 1 materiału nie zdejmowano, ich krawędzie bowiem zostały jedynie zatępione.

Do szlifowania formatek wykorzystano dwustronną krawędziarkę VX10 firmy Z. Bavelloni, wyposażoną we wrzeciona oscylacyjne, usytuowane na pierwszej pozycji. W procesie szlifowania stosowano wrzeciona odpowiednie z punktu widzenia uzyskania wymaganego wykończenia krawędzi.

Poniżej przedstawiono opis i konfigurację wrzecion oraz ściernic, w jakie wyposażona była dwustronna krawędziarka użyta do obróbki próbek:

1. Wrzeciono oscylacyjne do szlifowania krawędzi wyposażone w obwodową ściernicę diamentową (średnica 175 mm) o ziarnistości 120 (125 μm), poruszające się z prędkością 3750 obr./min.

2. Wrzeciono garnkowe do szlifowania krawędzi wyposażone w garnkową ściernicę diamentowo-bakelitową (średnica 175 mm) o ziarnistości 200 (74 μm), poruszające się z prędkością 3700 obr./min.

3. Wrzeciono garnkowe do szlifowania krawędzi wyposażone w garnkową ściernicę diamentowo-bakelitową (średnica 175 mm) o ziarnistości 270 (53 μm), poruszające się z prędkością 3700 obr./min.

4. Wrzeciono garnkowe do szlifowania dolnych rantów wyposażone w garnkową ściernicę diamentową (średnica 150 mm) o ziarnistości 600 (około 20 μm), poruszające się z prędkością 2800 obr./min.

5. Wrzeciono garnkowe do polerowania dolnych rantów wyposażone w garnkową ściernicę polerską (średnica 150 mm) typu B5232, poruszające się z prędkością 2800 obr./min.

6. Wrzeciono garnkowe do szlifowania górnych rantów wyposażone w diamentową ściernicę garnkową (średnica 150 mm) o ziarnistości 600 (74 μm), poruszające się z prędkością 2800 obr./min.

7. Wrzeciono garnkowe do polerowania górnych rantów wyposażone w garnkową ściernicę polerską (średnica 150 mm) typu B5232, poruszające się z prędkością 2800 obr./min.

8. Wrzeciono garnkowe do polerowania krawędzi wyposażone w garnkową ściernicę polerską (średnica 150 mm) typu B9RS40, poruszające się z prędkością 2800 obr./min.

9. Wrzeciono garnkowe do polerowania krawędzi wyposażone w garnkową ściernicę polerską (średnica 150 mm) typu B9RS60, poruszające się z prędkością 2800 obr./min.

10. Wrzeciono garnkowe do polerowania krawędzi wyposażone w garnkową ściernicę polerską pracującą na bazie tlenku ceru (średnica 150 mm) typu RCERIO, poruszające się z prędkością 1400 obr./min.

Biorąc pod uwagę końcowe wymiary formatek szkła, jakie powinny być uzyskane po ich obróbce przy użyciu ściernic diamentowych, przewidziana do usunięcia warstwa szkła była zdejmowana stopniowo przez pierwsze trzy wrzeciona, przy czym grubość warstwy zdejmowanej przez poszczególne z tych wrzecion kształtowała się następująco:

. wrzeciono 1: 0,9 mm

. wrzeciono 2: 0,3 mm

. wrzeciono 3: 0,3 mm

Zatępianie krawędzi wykonano w taki sposób, aby w wyniku tej obróbki uzyskać rant o szerokości wynoszącej około 1 mm. Liniowa prędkość obróbki maszynowej zastosowana w toku obróbki badanych próbek wynosiła około 1,5 m/min.

Każda z partii formatek szkła tworzących poszczególne próbki i sklasyfikowanych w zależności od jakości obróbki została podzielona na dwie podpartie (o liczności 10 formatek każda), przy czym jedną z tych podpartii poddano hartowaniu w piecu konwekcyjnym typu Tamglass Pro Convection.

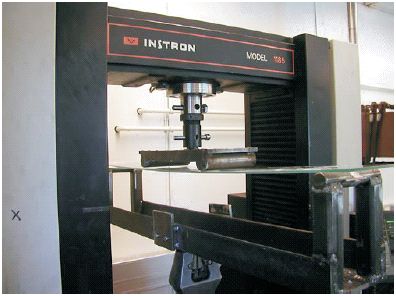

Rys. 1. Stanowisko badawcze do realizacji próby zginania w warunkach 4-punktowego obciążenia symetrycznego umieszczone w uniwersalnej maszynie wytrzymałościowej Instron 1185 Universal

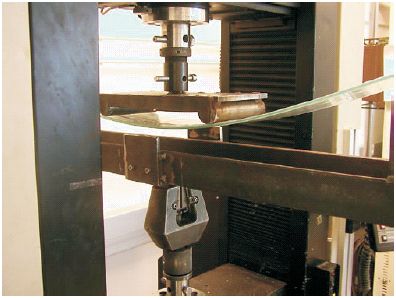

Rys. 2. Stanowisko badawcze umieszczone w uniwersalnej maszynie wytrzymałościowej Instron 1185 Universal. Badana formatka ze szkła hartowanego po przemieszczeniu jarzma obciążającego o 98 mm; ugięcie formatki w tym stanie wynosiło ponad 98 mm

Wykonanie badań

Próby zginania formatek poddanych 4-punktowemu obciążeniu symetrycznemu wykonano przy użyciu stanowiska badawczego składającego się z dwóch podpór zewnętrznych rozmieszczonych w odległości 1000 mm jedna od drugiej, badanej formatki oraz jarzma obciążającego przenoszącego na badaną formatkę dwie jednakowe siły poprzeczne przyłożone w odległości 300 mm jedna od drugiej. Prędkość obciążenia, wyrażona jako przyrost ugięcia, wynosiła 10 mm/min. Czas trwania próby dla formatek wykonanych ze szkła zwykłego wynosił około 2-3 minut, zaś dla formatek wykonanych ze szkła hartowanego – 4-5 minut. Czas trwania próby były przedłużone, albowiem w normalnych warunkach dopuszczalny czas trwania badania szklanych wyrobów przemysłowych wynosi około 30 sekund. W trakcie tego wydłużonego czasu trwania próby zginania nastąpiło zjawisko powolnego przyrostu rys występujących na powierzchniach badanej formatki szkła, na skutek czego wytrzymałość badanej formatki uległa nieznacznemu obniżeniu w stosunku do wytrzymałości, jaką formatka ta uzyskałaby w wypadku większej szybkości narastania obciążenia. Stanowisko badawcze zostało umieszczone w uniwersalnej maszynie do mechanicznych badań wytrzymałościowych typu Instron 1185 Universal (patrz rys. 1).

Wszystkie badane próbki uległy prawie jednorodnemu przełomowi, przy czym przełom następował pomiędzy punktami przyłożenia sił obciążających. Maksymalne przemieszczenie górnego jarzma obciążającego względem dolnych podpór zginanej formatki wynosiło 35 mm w wypadku formatek wykonanych ze szkła zwykłego oraz 98 mm w wypadku formatek wykonanych ze szkła hartowanego.

Na rys. 2 przedstawiono przykład zginanej formatki wykonanej ze szkła hartowanego w momencie, kiedy osiągnęła ona najwyższą wytrzymałość zmierzoną, tzn. tuż przed pęknięciem formatki.

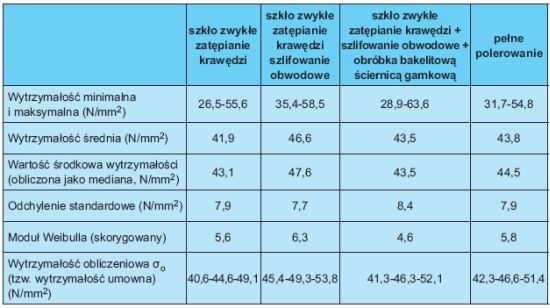

Tablica 1. Zmierzone wartości wytrzymałości na zginanie formatki wykonanej ze szkła zwykłego poddanej 4-punktowemu obciążeniu symetrycznemu

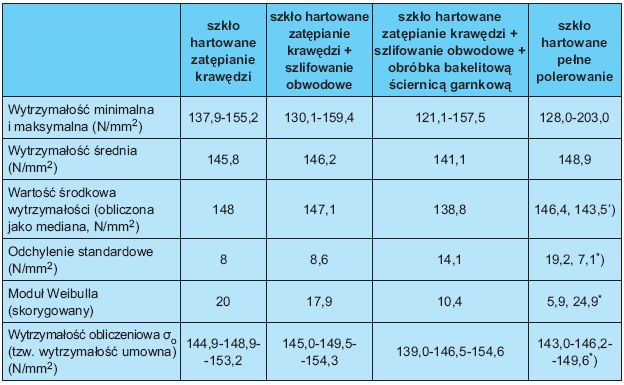

Tablica 2. Zmierzone wartości wytrzymałości na zginanie formatek wykonanych ze szkła hartowanego poddanych 4-punktowemu obciążeniu symetrycznemu

Tablica 3. Wartości skorygowanego modułu Weibulla dla szkła zwykłego, wartości wytrzymałości dla szkła zwykłego + wynoszące około 100 MPa naprężenia ściskające wywołane hartowaniem – dla szkła hartowanego

Wyniki badań

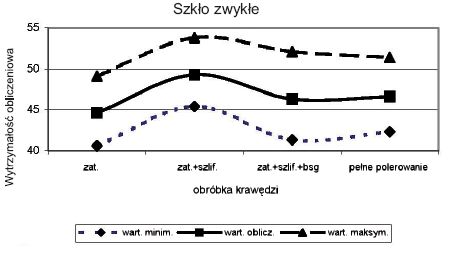

W tabeli 1 przedstawiono wyniki badań zginanych formatek wykonanych ze szkła zwykłego, poddanych 4-punktowemu obciążeniu symetrycznemu. Wyniki te obejmują takie wielkości, jak: wytrzymałość minimalna i maksymalna, wytrzymałość średnia, wytrzymałość środkowa (obliczona jako mediana), odchylenie standardowe, skorygowany moduł Weibulla oraz tzw. wytrzymałość maksymalnego prawdopodobieństwa (podana w postaci: granica dolna – wartość obliczona – granica górna). Godną odnotowania cechą tych wyników jest fakt, że obliczone jako mediany środkowe wartości wytrzymałości odnoszące się do formatek poddanych 4 różnym rodzajom obróbki krawędzi były praktycznie bardzo zbliżone do siebie. Również wartości skorygowanego modułu Weibulla były prawie identyczne – co oznacza, że rozrzut wartości wytrzymałości był niemalże identyczny.

Jedynie wytrzymałość formatek obrobionych według schematu „zatępianie krawędzi + szlifowanie obwodowe” wydaje się być nieco wyższa od wytrzymałości formatek poddanych pozostałym rodzajom obróbki. W szczególności różnica istniejąca pomiędzy obróbką według schematu „normalne zatępianie krawędzi” oraz „zatępianie krawędzi + szlifowanie obwodowe” była dość istotna. Różnica przyjmuje istotny charakter wówczas, kiedy przedziały określone dolną i górną granicą wytrzymałości maksymalnego prawdopodobieństwa nie pokrywają się częściowo ze sobą (40,6-49,1 w porównaniu do 45,4-53,8).

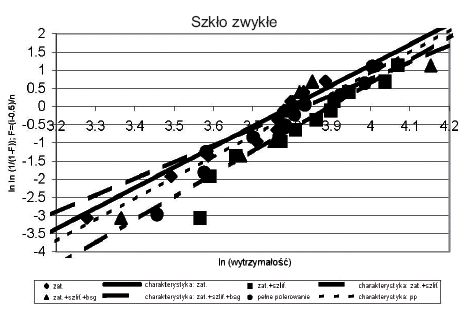

Rys. 3. Wykres charakterystyk Weibulla przedstawiający wyniki pomiarów wytrzymałości na zginanie formatek wykonanych ze szkła zwykłego poddanych 4-punktowemu obciążeniu symetrycznemu

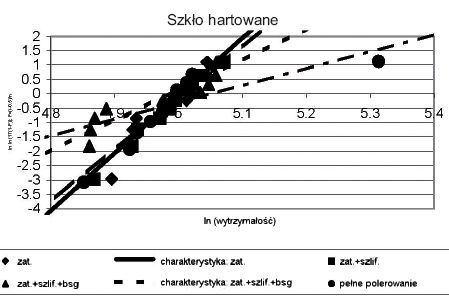

Rys. 4. Wykres charakterystyk Weibulla przedstawiający wyniki pomiarów wytrzymałości na zginanie formatek wykonanych ze szkła hartowanego poddanych 4-punktowemu obciążeniu symetrycznemu

Rys. 5. Obliczona i należąca do 90% przedziału ufności wytrzymałość obliczeniowa dla formatek ze szkła zwykłego po poddaniu ich różnym rodzajom obróbki

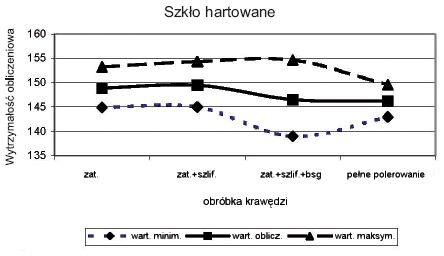

Rys. 6. Obliczona i należąca do 90% przedziału ufności wytrzymałość obliczeniowa dla formatek ze szkła hartowanego po poddaniu ich różnym rodzajom obróbki

Uwaga: w odniesieniu do powyższych wykresów używano następujących skrótów:

zat. – zatępianie krawędzi

szlif. – szlifowanie obwodowe krawędzi

bsg – obróbka bakelitową ściernicą garnkową

pp – pełne polerowanie

Na rys. 3 przedstawiono wykresy charakterystyk Weibulla uzyskanych na bazie rozkładu wartości wytrzymałości otrzymanych w drodze pomiarów formatek wykonanych ze szkła zwykłego. Rys. 3 przedstawia również przebieg prostych Weibulla dla każdego zmierzonego zbioru wartości wytrzymałości.

Zbiory wartości wytrzymałości w zauważalny sposób pokrywają się częściowo ze sobą.

Przypuszczalnie jedną z przyczyn przesądzających o tym, że wartości wytrzymałości nie wzrastały wraz z przechodzeniem do schematu obróbki „zatępianie krawędzi + szlifowanie obwodowe + obróbka bakelitową ściernicą garnkową” oraz „pełne polerowanie” był fakt, że w trakcie realizacji wymienionych końcowych rodzajów obróbki powierzchni usytuowanie kierunków obrotu ściernic polerskich względem kierunku oddziaływania obciążenia nie sprzyjało takiemu wzrostowi. Przyczyną problemów był kierunek przebiegu rys poprzecznych względem kierunku oddziaływania obciążenia zewnętrznego.

Drugą przyczyną tego stanu rzeczy może być fakt, że – zgodnie z równaniem 1 (KIC=0,75 MPa(m)0,5, A=0,5) – wytrzymałość rzędu 28,6 N/mm2 (minimalna zmierzona wartość wytrzymałości) odnosi się do rys powierzchniowych o głębokości wynoszącej około 200 μm. Maksymalna natomiast zmierzona wartość wytrzymałości wynosząca 63,6 N/mm2 odnosi się – odpowiednio – do rys o głębokości 35 μm.

Oznacza to, że zatępianie krawędzi spowodowało – z punktu widzenia oceny położenia obliczonej jako mediana środkowej wartości wytrzymałości – sytuację odpowiadającą istnieniu rys poprzecznych o głębokości wynoszącej 73 μm, wywoływanych szlifowaniem przy użyciu ściernicy o ziarnistości 270 i przy grubości warstwy usuwanego materiału wynoszącej 300 μm. Znaczne zmniejszenie wielkości tych rys poprzecznych przy użyciu ściernic polerskich wymienionych w punktach 8-10 powyżej okazało się niemożliwe.

1) Wartość średnia jest wartością niezbyt często stosowaną przy przedstawianiu wartości wytrzymałości materiałów ceramicznych. Normalnie stosowaną w takich wypadkach wartością jest obliczana jako mediana wartość środkowa, która jest wielkością bardziej miarodajną.

2) Moduł Weibulla oznacza tangens kąta nachylenia krzywych przedstawionych na wykresie Weibulla. Im wyższa jest wartość modułu Weibulla, tym mniejszy jest rozrzut danych charakteryzujących wytrzymałość.

3) Wytrzymałość (obliczeniowa) σo: jest to wartość wytrzymałości odpowiadająca prawdopodobieństwu pęknięcia próbki wynoszącemu 63,2%.

Jest to bardzo ważny parametr z punktu widzenia oceny wartości wytrzymałości produktów wykonanych z materiałów szklanych. Na rysunkach 3 oraz 4 wartości wytrzymałości obliczeniowej są tymi wartościami odciętych, które odpowiadają wartościom rzędnych y=0. Ta wartość wytrzymałości z prawdopodobieństwem wynoszącym 90% leży wewnątrz przedziału zawartego pomiędzy podanymi granicami.

W tablicy 2 przedstawiono wyniki wytrzymałościowych prób zginania wykonanych ze szkła hartowanego formatek poddanych 4-punktowemu obciążeniu symetrycznemu, wyniki te obejmują następujące wartości: wytrzymałość minimalna i maksymalna, wytrzymałość średnia, obliczona jako mediana wartość środkowa wytrzymałości, odchylenie standardowe, skorygowany moduł Weibulla oraz wartość wytrzymałości obliczeniowa (granica dolna – wartość obliczona – granica górna). Ponieważ hartowanie szkła przeprowadzono po obróbce powierzchni, uzyskano dostrzegalny wzrost modułu Weibulla.

Proces hartowania powoduje wzrost wytrzymałości o około 100 N/mm2 i przyrost ten odnosi się do wszystkich objętych badaniami rodzajów obróbki. Z nieznanych przyczyn wartości parametrów wytrzymałościowych dla schematu obróbki „zatępianie krawędzi + szlifowanie obwodowe + obróbka bakelitową ściernicą garnkową” były nieco niższe od wartości tychże parametrów uzyskanych dla pozostałych rodzajów obróbki krawędzi.

Dla próbek poddanych temu schematowi obróbki również moduł Weibulla przyjmował wartości najniższe w zbiorze zmierzonych wartości wytrzymałości.

Zgodnie z danymi przedstawionymi w opracowaniu Gardona [7] powierzchniowe naprężenia ściskające występujące w szkle poddanym procesowi pełnego hartowania wynoszą zazwyczaj około 100 MPa. Uzyskany w wyniku pomiarów przyrost wytrzymałości jest zgodny z danymi podanymi w literaturze.

Jednocześnie można zauważyć, że odchylenia standardowe danych dotyczących wytrzymałości pozostają stałe.

Jednakże równocześnie odpowiednie wartości modułu Weibulla wzrastają od wartości 5-6 do 10-20. Jest to konsekwencją zależności istniejącej pomiędzy modułem Weibulla oraz odchyleniem standardowym. Moduł Weibulla (m) można obliczyć korzystając z następującego równania:

m = 1,2 ˙ wartość średnia/odchylenie standardowe

W tablicy 3 przedstawiono wartości modułu Weibulla obliczone na bazie wyników pomiarów uzyskanych dla formatek wykonanych ze szkła zwykłego oraz hartowanego, a także dla wyników pomiarów uzyskanych dla formatek wykonanych ze szkła zwykłego po zwiększeniu każdej z uzyskanej w wyniku tych pomiarów wartości wytrzymałości o około 100 MPa. Jak wskazują przedstawione w tej tabeli wyniki, wartości przewidywane modułu Weibulla oraz wartości obliczone tego modułu były dla szkła hartowanego bardzo zbliżone. Nie można było jednak dokonać ścisłego rozgraniczenia zmian występujących w zbiorze wartości określających wielkości rys.

Na rys. 4 przedstawiono wykresy charakterystyk Weibulla uzyskane dla formatek wykonanych ze szkła hartowanego. Wszystkie proste Weibulla z dużą dokładnością odpowiadają punktom przedstawiającym dane pomiarowe obrazujące obróbkę według schematu „zatępianie krawędzi + szlifowanie obwodowe krawędzi + obróbka bakelitową ściernicą garnkową” (ściernice diamentowe). Obróbka wykonana według schematu „obróbka bakelitową ściernicą garnkową + hartowanie” powodowała wytworzenie się w formatkach szkła rys o różnych rodzajach i zróżnicowanych rozmiarach.

Na rys. 5 i 6 przedstawiono wartości wytrzymałości maksymalnego prawdopodobieństwa wraz z tymi wartościami, które mieszczą się w 90% przedziale ufności – określone dla obydwóch objętych badaniami materiałów. Im węższy jest pasek zawarty pomiędzy charakterystykami oznaczającymi górną i dolną granicę i im wyższa jest wartość wytrzymałości, tym lepsza jest jakość obróbki.

Wnioski

Oceniając wytrzymałość szyb wykonanych ze zwykłego szkła okiennego należy stwierdzić, że jedyną możliwą drogą zwiększenia wytrzymałości szkła po jego rozkroju jest obróbka krawędzi wykrojonych formatek. W wypadku szkła zwykłego takie rodzaje obróbki, jak „zatępianie krawędzi” oraz „pełne polerowanie” dawały najbardziej wiarygodne wyniki pomiarów wytrzymałości. Szlifowanie przy użyciu bakelitowych ściernic garnkowych powodowało z pewnych przyczyn obniżenie wiarygodności wyników.

Również w wypadku szkła hartowanego obróbka przy użyciu bakelitowych ściernic garnkowych powodowała pewne problemy. W wypadku obróbki polegającej na pełnym polerowaniu także tworzyły się bardzo małe rysy poprzeczne, których kierunek – z punktu widzenia oceny wytrzymałości – względem kierunku oddziaływania obciążenia zewnętrznego był niewłaściwy, co wywierało niekorzystny wpływ na wytrzymałość.

Rozpatrując problem w aspekcie warunków przemysłowych należy również wziąć pod uwagę czasochłonność obróbki wykończeniowej krawędzi prowadzonej w skali przemysłowej i porównać ją z czasochłonnością obróbki powierzchniowej realizowanej w warunkach laboratoryjnych.

Źródłem problemów są dwa czynniki:

. pierwszym jest fakt, że zatępianie krawędzi powoduje powstawanie w szkle rys o głębokości wynoszącej około 70 μm,

. drugim zaś czynnikiem jest fakt, że zmniejszenie głębokości tych rys jest zadaniem trudnym do zrealizowania w trakcie krótkotrwałej obróbki polerskiej.

Mając na uwadze wyżej wymienione czynniki oraz uzyskane wyniki uznano, że dane statystyczne Weibulla w połączeniu z badaniami powierzchni przełomu są niezbędnymi narzędziami, które winny być wykorzystane w trakcie ewentualnej dalszej optymalizacji obróbki krawędzi.

Maksymalna wartość wytrzymałości uzyskana dla formatki ze szkła hartowanego, której krawędzie zostały poddane pełnemu polerowaniu przekraczała wartość 200 N/mm2. Dzięki właściwemu doborowi obróbki wykończeniowej krawędzi można wiele osiągnąć, jednakże należy jednocześnie pamiętać również o czasowym i ekonomicznym wymiarze takiej obróbki.

Roberto Corti, Z. Bavelloni Spa

Arto Kaonpää, Tamglass Engineering Ltd. Oy

Antti-Pekka Nikkilä, Instytut Materiałoznawstwa Politechniki w Tampere

Artykuł pochodzi z materiałów konferencji Glass Processing Days 2005

Bibliografia

[1] V. Zuidema, Obróbka jonowymienna, wpływ jakości krawędzi na wytrzymałość, Konferencja Glass Processing Days 2003, biuletyn konferencyjny, str. 82-85.

[2] V. Zuidema, Wytrzymałość szkła, wpływ jakości krawędzi, Konferencja Glass Processing Days 2003, biuletyn konferencyjny, str. 106-109.

[3] A. A. Griffith, Zjawiska pękania i płynięcia plastycznego w ciałach stałych, Philos. Trans. R. Soc. Lond., nr 211, 1920, str. 163-198.

[4] R. W. Rice, J. J. Mecholsky, Zjawisko wytrzymałości, wpływ rys powstających w trakcie obróbki maszynowej wyrobów ceramicznych, Obróbka maszynowa oraz wykończenie powierzchni wyrobów ceramicznych II, Publikacja uzupełniająca 562, Krajowy Komitet Normalizacji, 1976, str. 351-378.

[5] I. Nakajima, Y. Uno, T. Fujiwara, Drobne wyroby ceramiczne; mechanizmy krojenia przy użyciu jednopunktowego narzędzia diamentowego, „Technologia Precyzji”, nr 11, Styczeń 1989, str. 1960-1966.

[6] M. Ohta, K. Miyahara, K. Matsuo, Wpływ parametrów szlifowania na wytrzymałość materiałów ceramicznych, Japońskie Stowarzyszenie Technologii Obróbki, 1987, str. 753-754.

[7] R. Gardon, Termiczne hartowanie szkła, „Szkło – Wiedza i Technika”, nr 5, Sprężystość i wytrzymałość szkła, wydawca D. R. Uhlmann i N. J. Kreidl, Academic Press, Nowy Jork, 1980, str. 145-216.

| Następne spotkania . GLASS PROCESSING DAYS 2006, Chiny, Pekin, 23-24 kwiecień 2006 . GLASS PROCESSING DAYS 2007, Finlania, Tampere, 15-18 czerwiec 2007 |

więcej informacji: Świat Szkła 5/2006