Rosnące koszty prowadzenia działalności gospodarczej sprawiają, że przedsiębiorstwa poszukują innowacyjnych rozwiązań, które usprawniają procesy produkcyjne i przekładają się na oszczędności.

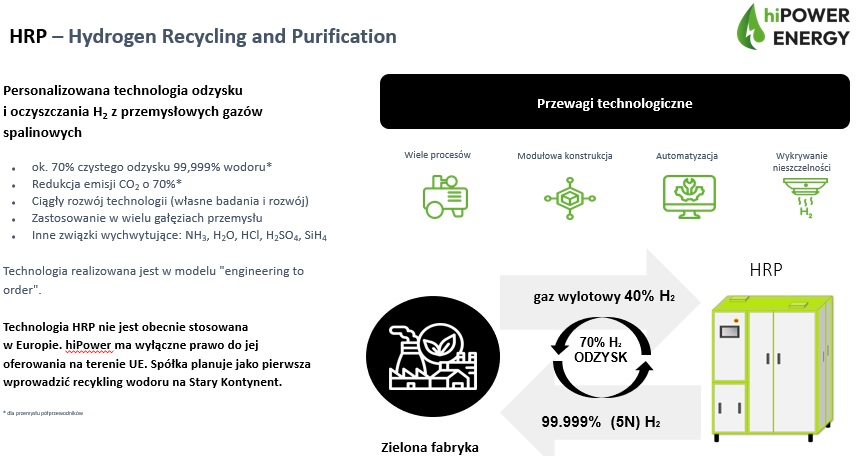

Przykładem jednego z nich jest stosowana w Azji, a od niedawna dostępna także w Europie technologia recyklingu wodoru, która pozwala zmniejszyć koszty zakupu zielonego wodoru oraz znacząco obniżyć ślad węglowy.

Jak wygląda jej zastosowanie w branży szklarskiej i jakie oszczędności może przynieść hutom szkła? Na pytania odpowiedział dr Jacek Gliniak, wspołtwórca innowacyjnej technologii HRP i prezes hiPower Energy.

Na czym w praktyce polega recykling wodoru?

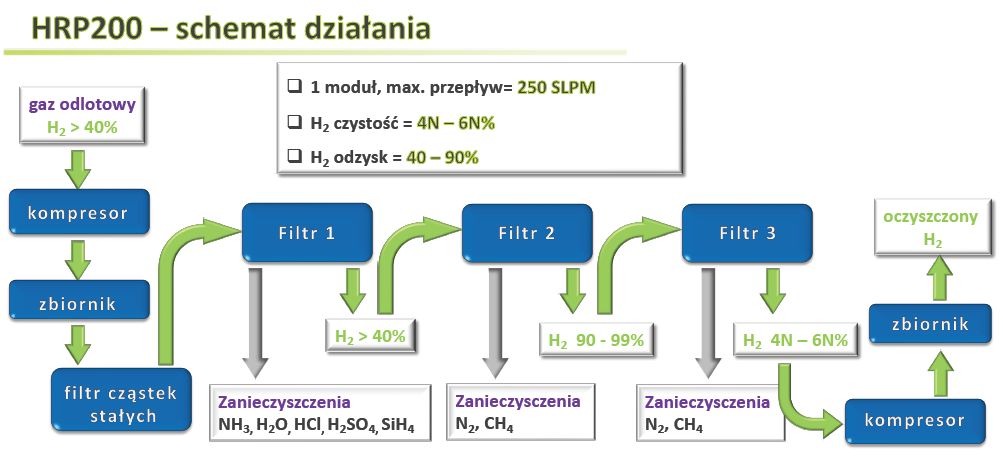

Technologia HRP (Hydrogen Recycle and Purification) pozwala na wychwyt wodoru z gazów odlotowych, jego ponowne oczyszczenie i zawrócenie do procesu produkcji. Recykling wodoru, który wpisuje się w koncepcję circular economy, to innowacyjna technologia obejmująca unikalną konfigurację poszczególnych podsystemów i specjalnie przygotowane membrany, których know-how dotyczy głównie aspektów materiałowych.

Odpowiednio dobrane parametry membran pozwalają na ich dostosowanie do różnorodnych składów gazów zawierających wodór, które różnią się od siebie nie tylko w zależności od branży, ale także od specyfiki danej firmy z tego samego sektora. Istotną rolę odgrywa więc elastyczne podejście do systemów przeznaczonych do recyklingu wodoru i ich dostosowanie do rodzaju gazów oraz – przede wszystkim – do indywidualnych potrzeb każdego zakładu.

Czy technologia recyklingu wodoru może zwiększyć konkurencyjność polskich hut szkła?

Absolutnie tak. Recykling wodoru będzie bardzo ważnym elementem gospodarki obiegu zamkniętego, związanej z przemysłowym zastosowaniem wodoru. Przykładowo: jeśli dzięki zastosowaniu HRP odzysk wodoru wyniósłby 70%, to oznacza, że o 70% ograniczyliśmy koszty związane z pozyskaniem wodoru (a więc koszty produkcji, oczyszczenia, sprężenia, transportu i magazynowania).

W przypadku szarego wodoru te koszty nie są bardzo wysokie, natomiast w przypadku zielonego wodoru będą znaczące, szczególnie na początku zielonej transformacji energetycznej. Odzysk wodoru wiąże się więc z dużymi oszczędnościami i obniżeniem kosztów produkcyjnych w procesach, w których wodór jest stosowany.

Recykling wodoru pozwala także zwiększyć konkurencyjność hut szkła, dla których istotne jest dążenie do minimalizowania wpływu na środowisko naturalne, ponieważ przekłada się to na zmniejszenie śladu węglowego.

Niestety, obecnie na rynku prym wiedzie wodór szary, którego cykl życiowy – od produkcji aż po wykorzystanie – przyczynia się do powstania znaczącego śladu węglowego. Szacuje się że na 1 kg H2 emitujemy ok. 7 kg CO2. Ponowne, lokalne wychwytywanie wodoru i zawracanie go do produkcji pozwala więc istotnie obniżyć ślad węglowy, który przyczynia się do zmian klimatu.

Do czego można wykorzystać wodór pochodzący z recyklingu w zakładach szklarskich?

Wodór pochodzący z recyklingu może być magazynowany, a następnie wykorzystywany w ogniwach paliwowych do produkcji prądu na potrzeby przedsiębiorstwa. Jego opłacalność zależy przede wszystkim od cen energii z sieci, które są często bardzo konkurencyjne w porównaniu do kosztów energii wodorowej.

Większą popularność zyskuje jednak zawracanie zrecyklinowanego wodoru do procesów produkcyjnych. Opłacalność takiego rozwiązania zależy od cen wodoru na rynku – szczególnie w przypadku zielonego wodoru. Warto podkreślić, że dla zakładów szklarskich zwrot z inwestycji w recykling wodorowy jest zwykle korzystniejszy w przypadku wyboru tego scenariusza.

Każdy zakład produkcyjny ma jednak inną specyfikę. Na etapie przygotowywania personalizowanej instalacji HRP analizujemy procesy, potrzeby i indywidualną sytuację każdego przedsiębiorstwa. Dzięki temu możemy doradzić klientowi, który sposób wykorzystania wodoru pochodzącego z recyklingu przyniesie mu największe korzyści finansowe.

Które firmy z branży szklarskiej mogą zastosować tę technologię?

W przemyśle szklarskim wodór odgrywa istotną rolę w kilku kluczowych procesach. Jest wykorzystywany jako składnik atmosfery ochronnej w produkcji szkła float, gdzie pomaga zapobiegać oksydacji podczas procesu topienia szkła. Ta metoda jest szeroko stosowana w produkcji płaskiego szkła, na przykład w oknach i lustrach.

Ponadto, wodór znajduje zastosowanie w procesach obróbki cieplnej szkła, takich jak hartowanie, gdzie jego właściwości redukujące przyczyniają się do utrzymania czystości powierzchni szkła podczas obróbki termicznej. Z kolei w produkcji szkła specjalnego, na przykład w przemyśle elektronicznym lub optycznym, wodór jest wykorzystywany do tworzenia kontrolowanej atmosfery, co zapobiega zanieczyszczeniu produktu.

Dla firm działających w tych obszarach system recyklingu wodoru może stanowić atrakcyjną opcję do zwiększenia efektywności energetycznej, zmniejszenia kosztów operacyjnych oraz ograniczenia wpływu na środowisko. Implementacja takich systemów pozwala na lepsze wykorzystanie wodoru, zwiększając jego efektywność wykorzystania i minimalizując straty. Jest to korzystne zarówno z perspektywy ekonomicznej, jak i ekologicznej, ponieważ pozwala przedsiębiorstwom z branży szklarskiej realizować cele z zakresu zrównoważonego rozwoju oraz przyczyniać się do ochrony środowiska.

Jak krok po kroku wygląda wdrożenie technologii recyklingu wodoru w zakładzie produkcyjnym z branży szklarskiej?

Najpierw zespół inżynierów z hiPower Energy dokładnie analizuje proces produkcyjny, w którym jest wykorzystywany wodór. Przykładamy do tego etapu dużą wagę, ponieważ na bazie wcześniejszych doświadczeń zdajemy sobie sprawę z tego, że firmy, które na pozór produkują bardzo podobne rzeczy, w praktyce stosują odmienne receptury i składy gazów. Dlatego pierwszym krokiem jest dla nas zawsze zrozumienie procesu u konkretnego klienta – sprawdzamy m.in. jaki jest skład gazu wylotowego, jaka temperatura, ciśnienie i przepływ.

W drugiej kolejności badamy potrzeby konkretnego klienta. Na tym etapie weryfikujemy m.in. czy potrzebuje on wodoru o czystości 5N (99.999%), czy też w swoich procesach miesza ten wodór z azotem lub argonem i w rzeczywistości nie wymaga bardzo wysokich czystości wodoru.

Następnie, na podstawie zebranych informacji dostosowywujemy nasz system HRP, tak aby zmaksymalizować dla klienta korzyści finansowe, jakie przyniesie wdrożenie technologii recyklingu wodoru w zakładzie. Ostatni etap jest bardzo istotny, ponieważ uzyskanie odpowiedniego balansu pomiędzy czystością wodoru a wydajnością odzysku przekłada się bezpośrednio na oszczędności dla klienta.

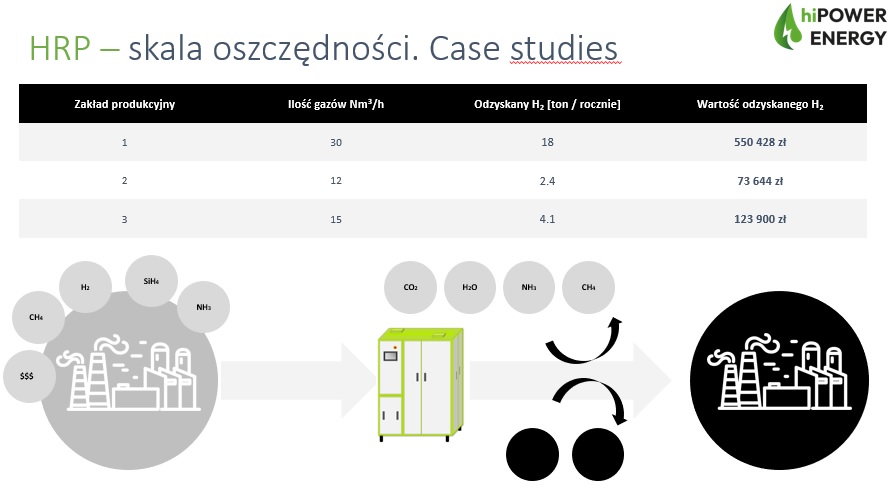

Jakiego rzędu oszczędności może przynieść hucie szkła zastosowanie technologii, która pozwoli odzyskać i oczyścić wodór?

Może opowiem o tym na bazie konkretnego przykładu. Z mieszaniny gazowej, która zawiera 1 kg wodoru o stężeniu 90%, nasz system HRP jest w stanie odzyskać minimum ok. 0,7 kg wodoru i oczyścić go do poziomu 99.999% (5N). Przy obecnych cenach zielonego H2, które oscylują na poziomie 60 zł/kg, przy zastosowaniu technologii HRP zaoszczędzimy ok. 42 zł na każdym kilogramie wodoru.

Oznacza to, że w praktyce obniżymy nasze koszty związane z pozyskaniem wodoru o ok. 70%. Jeśli dodatkowo do wzoru podstawimy koszty operacyjne HRP, to zwrot z inwestycji następuje w ciągu 2-3 lat. Warto jednak pamiętać, że jest to kwestia dość złożona, która zależy od wielu czynników, tj. koszty energii elektrycznej, wielkość przepływu czy temperatura gazu. Szacunki te będą więc różniły się w zależności od indywidualnej sytuacji danego klienta.

Jak polski rynek przyjął informację o możliwości recyklingowania wodoru?

Innowacyjna technologia recyklingu wodoru jest u nas nowością. Nie tylko zresztą w Polsce – spółka hiPower Energy wprowadza ją jako pierwsza do Europy. Kwestią czasu jest, gdy zaczną ją wdrażać polskie huty szkła, firmy działające w przemyśle metalurgicznym oraz branża półprzewodników. Jesteśmy dumni, że za sprawą naszej autorskiej technologii możemy wspierać rodzime przedsiębiorstwa w optymalizowaniu kosztów wykorzystania wodoru i wraz z klientami przyczyniać się do powstrzymania zmian klimatycznych.