Wanna szklarska

Wanna szklarska

Pierwszym punktem pomiarowym, w którym najczęściej spotkamy pirometry jest wanna, w której konieczna jest kontrola temperatury masy w procesie klarowania, a przede wszystkim temperatury części wyrobowej (kilkadziesiąt aplikacji w Polsce). Głównymi problemami przy pomiarze jest występowanie płomienia palników oraz wysoka temperatura gazów i sklepienia wanny. Z uwagi na to standardem stało się zastosowanie pirometrów z detektorem krzemowym, pracującym na długości fali 1 um i posiadającym zdolność „penetracji” 10-20 mm w głąb masy. Redukuje to wpływ promieniowania płomienia z palników odbijanych przez powierzchnię. Dodatkowo, tradycyjny układ optyczny został zastąpiony układem rozdzielonym: optyka połączona jest z detektorem poprzez wysokotemperaturowy światłowód (długość 6-18 m, temperatura max 200oC), który eliminuje potrzebę bardzo kłopotliwego i drogiego chłodzenia wodą. Konieczne jest natomiast zabezpieczenie optyki przed gazami o temperaturze powyżej 200oC, co realizowane jest za pomocą nadmuchu sprężonego powietrza (lub azotu) na optykę  światłowodu (przepływ około 1 litra/sekundę). W jednej z polskich hut szkła, pracuje system stacjonarny do pomiaru temperatury wymurówki wewnątrz wanny. Pomiar realizowany jest wyłącznie w czasie rewersji płomienia i służy optymalizacji czasu pomiędzy rewersjami – dla zmniejszenia zużycia materiałów ogniotrwałych.

światłowodu (przepływ około 1 litra/sekundę). W jednej z polskich hut szkła, pracuje system stacjonarny do pomiaru temperatury wymurówki wewnątrz wanny. Pomiar realizowany jest wyłącznie w czasie rewersji płomienia i służy optymalizacji czasu pomiędzy rewersjami – dla zmniejszenia zużycia materiałów ogniotrwałych.

Za pomocą podobnego pirometru (najczęściej przenośnego) realizowany jest pomiar temperatury kropli w trakcie produkcji szkła gospodarczego. W tym przypadku, wykorzystywane są największe zalety markowych detektorów krzemowych: zdolność wykonania pomiaru w czasie max. 30 ms oraz powtarzalność około 1oC.

Specjalnie w tym miejscu unikam sformułowania „dokładność”, które jest w praktyce mało przydatne. Temperatura kropli jako całości nie jest stała i szybko się zmienia, dlatego też dla prowadzenia procesu ważniejsze jest utrzymanie stałej wartości przy pomiarze konkretnego miejsca kropli i pod określonym kątem. Podstawowym parametrem wyboru pirometru powinna być zatem powtarzalność oraz stabilność temperaturowa (aby przy zmianie temperatury elektroniki, pirometr nie zmieniał wskazań o kilka stopni, co np.; w odlewnictwie metali nie jest tak bardzo istotne), a nie  jego dokładność.

jego dokładność.

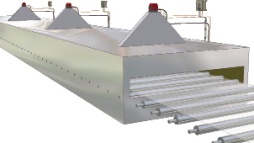

Odprężanie i hartowanie szkła

W dalszym procesie nie mamy już do czynienia z płynną masą, ale z właściwym, skrystalizowanynym szkłem. Różnica dla pomiarowca jest znaczna, ponieważ szkło posiada „przykre” cechy polegające na dobrym odbijaniu promieniowania z zewnątrz. Dodatkowo, szkło jest przepuszczalne dla promieniowania w zakresie fal widzialnych i bliskiej podczerwieni. Precyzyjne badania naukowe stwierdziły, że optymalną długością pracy dla detektora jest 5 um. Dlaczego? Ponieważ dla promieniowania 5 um szkło traci całkowicie swoje właściwości przepuszczania promieniowania (jest jak ściana hali), a z drugiej strony odbija zaledwie max 4% promieniowania. Dla porównania: pirometr lub kamera pracująca na długości fali 8-14  um skupia aż 15 % promieniowa tła.

um skupia aż 15 % promieniowa tła.

Ktoś może zapytać: a jakie to ma znaczenie? Otóż jest to bardzo istotne – minimalna zmiana temperatury w otoczeniu powoduje zmianę o kilka stopni wskazań pirometru mierzącego szkło! Niestety, pirometr, kamera itp. zawsze mierzy sumę: promieniowanie obiektu plus promieniowanie odbite od obiektu. Dlatego też, pirometry pracujące na linii odprężania szkła lub przy hartowaniu od lat pracują wyłącznie na 5 um.

W hutach szkła płaskiego, zamiast pojedynczych pirometrów stosuje się coraz częściej skanery (4-5 szt), czyli urządzenia służące do pełnego pomiaru rozkładu temperatury wzdłuż tafli szkła. Najczęściej przekrój dzieli się na 5 stref, z których wyciąga się wartości średnie.

Informacja o temperaturze poszczególnych stref jest wykorzystywana do sterowania  procesem odprężania (regulacji nadmuchu powietrza).

procesem odprężania (regulacji nadmuchu powietrza).

Formy (szkło gospodarcze)

Wiele zapytań ze strony hut szkła gospodarczego dotyczy możliwości pomiaru temperatury form. Niestety, pomiar bezkontaktowy jest mało dokładny, ponieważ współczynnik emisyjności formy zmienia się od 0,35 (błyszcząca, nowa) do 0,85 (czarna). Dlatego też jedyną pewną możliwością pomiaru jest zastosowanie… pirometru kontaktowego. Dzięki specjalnemu wyprofilowaniu końcówki pomiarowej, emisyjność formy (przy kontakcie) jest stała na poziomie bliskim 1,0. Przewaga pirometru kontaktowego nad zwykłą termoparą wynika z szybkości działania: stuprocentową  odpowiedź uzyskuje się po 5 ms!

odpowiedź uzyskuje się po 5 ms!

Zastosowanie kamer termowizyjnych

Osobną grupą zastosowania podczerwieni są kamery termowizyjne. Pomimo, że są one „ostatnim krzykiem mody”, to z uwagi na bardzo ubogą ofertę rozwiązań (np.: brak urządzeń pracujących na długości fali 5 um, czy optyki światłowodowej) stosowane są wyłącznie do dwóch celów: (1.) jako przenośne urządzenia do badania stanu materiałów ogniotrwałych wanny – w praktyce znajdowanie anomalii na ścianach wanny oraz (2.) do diagnostyki instalacji elektrycznych, np. wyszukiwania wad połączeń. Stacjonarne kamery znalazły  zastosowanie do celów specjalnych, np.: w zakładach Automotive, gdzie używane są do określania prawidłowości działania podgrzewanych szyb samochodowych (pomiar obszaru powierzchni szyby, który uległ podgrzaniu po włączeniu zasilania grzałek).

zastosowanie do celów specjalnych, np.: w zakładach Automotive, gdzie używane są do określania prawidłowości działania podgrzewanych szyb samochodowych (pomiar obszaru powierzchni szyby, który uległ podgrzaniu po włączeniu zasilania grzałek).

Przy tej okazji warto ostrzec przed stosowaniem urządzeń pracujących na długości fali 8-14 um do precyzyjnych pomiarów temperatury. Ich czułość w wysokich temperaturach, jakie charakteryzują np. masę szklaną, jest słaba: jednoprocentowa zmiana emisyjności to zmiana wskazań aż o 8oC. Urządzenia te są bardzo wrażliwe na odbicia promieniowania od szkła oraz mają zbyt małą dokładność (zwykle 2% czyli +/- 20oC dla 1000oC) w porównaniu z dobrym pirometrem (zwykle 0,25% czyli +/-2,5oC). Kamerę należy  rozpatrywać raczej jako doskonałe urządzenie do znajdowania anomalii w rozkładzie temperatur na powierzchni jednego rodzaju ciała, szczególnie, jeśli emisyjność materiału jest bardzo wysoka (np.: wymurówka).

rozpatrywać raczej jako doskonałe urządzenie do znajdowania anomalii w rozkładzie temperatur na powierzchni jednego rodzaju ciała, szczególnie, jeśli emisyjność materiału jest bardzo wysoka (np.: wymurówka).

INTROL Sp. z o.o.

więcej informacji: Świat Szkła 5/2009