Woda odgrywa najważniejszą rolę w naszym życiu. Aby zapewnić sobie czystość wody w przyszłości musimy już dzisiaj starać się używać jej rozsądnie i próbować ją odzyskiwać. Woda przemysłowa może cyrkulować w obiegach zamkniętych. Wiele przemysłowych aglomeracji stosuje systemy oczyszczania wody, których celem jest jej powtórne użycie. Stąd coraz więcej zamkniętych oraz pół-zamkniętych systemów cyrkulacyjnych wody. W zgodności z tymi trendami firma Selutor ma do zaoferowania podobne rozwiązania dla przemysłu szklarskiego i ceramicznego.

SELUTOR w roku 1994 zainicjował powstanie koncepcji, planu oraz wdrożenia kompletnej instalacji obiegu zamkniętego chłodziwa wraz z wyposażeniem. Instalacja przeznaczona była dla szlifier-ni szkła. W ostatnich latach SELUTOR zainstalował wiele systemów oczyszczania chłodziwa zarówno w Niemczech jak też innych krajach Europy.

Proces obróbki szkła pomocą diamentowych narzędzi jest typową obróbką skrawającą. W procesie tym powstają cząsteczki szkła, które dostają się do obiegu chłodziwa.

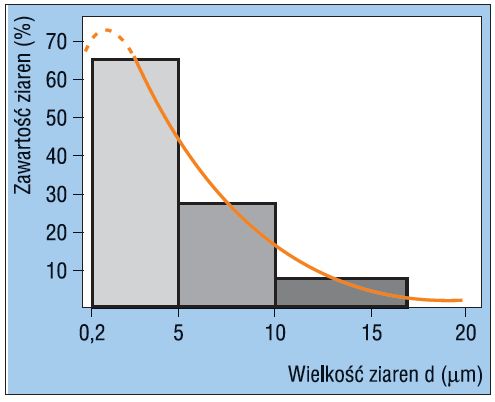

Poniżej przedstawiony wykres obrazuje zakres wielkości ziaren szkła oraz procentową ilość tych cząstek w chłodziwie.

Oczyszczanie chłodziwa szlifierskiego metodą flokulacji

Woda używana jako medium chłodzące podczas procesu obróbki szkła zostaje zabrudzona jego małymi cząsteczkami. Cząsteczki te dostają się do obiegu i cyrkulują. Te o większej średnicy można usunąć metodami odfiltrowania, natomiast cząsteczki drobne tworzą zawiesinę wodną i usunięcie ich wymaga innych metod.

Jedną z nich jest odwirowanie cząsteczek szkła za pośrednictwem centryfugi. Jednak jej możliwości są ograniczone do wielkości cząsteczki, jaką można usunąć, równej 5 mikronom.

Wcześniej prezentowany wykres pokazuje, że koncentracja cząsteczek szkła o średnicy poniżej 5 mikronów w całej objętości wynosi około 65%. A to oznacza, że potrzebna jest skuteczniejsza metoda.

Te zadania spełnia proces flokulacji, w którym są odbierane zarówno cząstki o dużych jak też i małych średnicach.

Proces ten polega na absorpcji cząsteczek szkła przez specjalny absorbent, który nazywamy flokuantem.

Podczas wymieszania flokuantu razem z zabrudzoną woda następuje szybkie łączenie się cząstek flokuatu z cząsteczkami szkła, następnie ich łączenie się wzajemne, co prowadzi w efekcie do szybkiego opadania ich na dno zbiornika.

Cząsteczki gromadzą się na dnie w postaci szlamu, który następnie po odpompowaniu podlega odsączeniu na specjalnych filtrach.

W ten sposób cząsteczki szkła są odseparowywane od wody powodując jej ciągłe oczyszczanie.

Metoda flokulacji pozwala na absorpcje cząstek o średnicy minimalnej 0,2 mikrona.

W laboratorium firmy Selutor istnieje możliwość przeprowadzenia prób skuteczności flokulacji oraz doboru takiego flokuantu, który daje maksymalną skuteczność.

SELUTOR oferuje trzy podstawowe systemy oczyszczania chłodziwa metodą flokulacji:

1. System SELUMAT tzw. „wszystko w jednym"

System cyrkulacji i oczyszczania chłodziwa dla 1 do 3 maszyn szlifujących. Oczyszczanie chłodziwa następuje w czasie przerw w pracy maszyn lub po zakończeniu pracy.

2. System oczyszczania SELUTOR RSC, do cyklicznego oczyszczania chłodziwa z oddzielnym zbiornikiem cyrkulacyjnym

oraz oddzielnym systemem oczyszczania. Proces oczyszczania jest realizowany w trakcie procesu szlifowania. Urządzenie czyszczące jest wpięte jako by-pas.

3. Centralny system oczyszczania SELUTOR RSD z ciągłym oczyszczaniem chłodziwa

Ciągłe oczyszczanie z skutecznością oczyszczania aż do 100 % zabrudzonego chłodziwa.

Selumat - wszystko w jednym

OPIS SYSTEMU

System „Wszystko w jednym" jest połączeniem zbiornika obiegowego chłodziwa z systemem oczyszczania metodą flokulacji. Stacja dozowania chłodziwa oraz oczyszczania jest przeznaczona dla max 1-3 maszyn.

Wydajność maksymalna systemu wynosi 250 l/min. Oczyszczanie chłodziwa odbywa się tylko w czasie przerw lub po zakończeniu pracy. Osuszanie szlamu grawitacyjne, w worach filtracyjnych umieszczonych w koszu. System może być zintegrowany ze zbiornikiem obiegowym maszyn. Możliwość automatyzacji procesu za pomocą programatora. Przybliżone wymiary przykładowego zbiornika (WxLxH): około 1,5x1,5x2,5 m. Maksymalna pojemność zbiornika -do 1000 l.

System oczyszczania ciągłego Selutor RSD

Cykliczne oczyszczanie chłodziwa Selutor RSC

OPIS SYTEMU

- Jeden zbiornik cyrkulacyjny + jeden zbiornik sedymentacyjny + filtr do osuszania szlamu.

- Oczyszczanie chłodziwa niezależne od przerw w pracy maszyn, ilość cykli oczyszczania jest regulowany i wynosi max. 3 cykle/godz.

- Jakość wody zmienna, zbliżona do sinusoidy, po zakończeniu cyklu czyszczenia jest najlepsza, przed rozpoczęciem cyklu najgorsza.

- Usuwanie szlamu oraz jego osuszanie może być grawitacyjne lub próżniowe, osuszony szlam jest usuwany automatycznie do specjalnego kontenera

- Przykładowe wymogi dla wymaganej powierzchni (WxLxH): 5,0x2,5x3,25 m. Wydajność oczyszczania 5 m3/h przy cyrkulacji całkowitej 18 m3/h (WxLxH): 6,7x3,3x3,30 m. Wydajność oczyszczania 7 m3/h przy cyrkulacji całkowitej 45 m3/h

- Systemy tego typu mogą odebrać maksymalnie 60 kg/h odfiltrowanego szlamu

- System pracuje automatycznie, sterowany procesorem przemysłowym

- Oczyszczanie chłodziwa odbywa się bez przerw produkcyjnych

System oczyszczania cyklicznego Selutor RSC

OPIS INSTALACJI

Obieg chłodziwa jest zamknięty i tworzy pętlę. Poprzez system pomp chłodziwo jest dostarczane do maszyn. Woda po szlifowaniu jest pompowana do zbiornika sedymentacyjnego, w którym następuje wstępne wytrącanie cząstek szkła. Proces flokulacji jest przeprowadzany w oddzielnym cyklu. Na czas flokulacji zbiornik flokulacyjny jest wyłączony z obiegu a chłodziwo szlifierskie jest pompowane do zbiornika cyr-kulacyjnego. Ilość cykli oczyszczania jest ograniczona do trzech cykli na godzinę. W momencie rozpoczęcia procesu flokulacji włączane jest mieszadło jednocześnie jest dozowany flokulant ze zbiornika stacjii dozującej. Po zakończeniu dozowania flokulantu chłodziwo jest jeszcze mieszane przez określony czas. W tym czasie tworzy się szlam, który opada na dno zbiornika sedymentacyjnego. Po zakończeniu cyklu szlam jest odpompowany do komory filtra (próżniowego lub grawitacyjnego), a pozostałe oczyszczone chłodziwo jest przelewne do zbiornika cyr-kulacyjnego. Zawór otwiera się i chłodziwo płynące z maszyn miesza się z chłodziwem oczyszczonym. Cała instalacja pracuje w oparciu o chłodziwo, które funkcjonuje w obiegu. Ewentualne straty chłodziwa będą występowały na maszynach oraz poprzez odparowanie. Zbiornik cyrkulacyjny jest wyposażony w czujnik poziomu chłodziwa, który jest regulowany do poziomu minimalnego Uzupełnianie chłodziwa (mieszaniny wody i koncentratów) odbywa się poprzez system inżekcyjnego dozownika podłączonego do sieci wodociągowej. Zapewnia to utrzymanie stałej koncentracji dodatków uszlachetniających wodę w sposób automatyczny. Oczywiście możliwym jest uzupełnianie ubytków chłodziwa sama wodą. Ale należy wtedy pamiętać o dodaniu odpowiedniej ilości koncentratu do chłodziwa.

System oczyszczania ciągłego Selutor RSD

OPIS INSTALACJI

Instalacja składa się z jednego zbiornika cyrkulacyjnego, jednego zbiornika sedymentacyjnego oraz jednego systemu filtrowania szlamu. System nie wymaga żadnych przerw w pracy maszyn, pracuje w systemie ciągłego oczyszczania chłodziwa. Przy tym systemie możliwym jest oczyszczanie nawet 100 % chłodziwa powracającego z maszyn. System filtrowania oraz próżniowego odsączania ma maksymalną wydajność 60 kg/h. Przykładowa instalacja o wydajności oczyszczania 20 m3/h przy całkowitym przepływie 75 m3/h wymaga powierzchni instalacyjnej; długość 5,1 x szerokość 5,9 m oraz wysokości 4,5 m. Przykładowa instalacja o wydajności oczyszczania 45 m3/h przy całkowitym przepływie 150 m3/h wymaga powierzchni instalacyjnej: długość 14,0 x szerokość 3,8 m oraz wysokości 4,5 m

OPIS DZIAŁANIA

Chłodziwo z maszyn szlifierskich jest kierowane poprzez zawór do zbiornika mieszającego częściowo lub w całości gdzie ulega wymieszaniu z flokulantem dozowanym do zbiornika ze stacji dozującej. Wartość dozowanego flokulantu jest stała lub - na życzenie - może być programowalna zależnie od ilości pracujących maszyn. W zbiorniku mieszającym następuje rozpoczęcie flokulacji, stąd cząsteczki szkła które zostały absorbowane przepływają do głównego zbiornika sedymentacyjnego. Na dnie zbiornika osadza się szlam natomiast czyta woda unosi się do góry. Szlam zostaje odpompowany do stacji filtrowania i próżniowego odsączania szlamu. Pozostałe po odsączeniu chłodziwo powraca do obiegu. System pracuje ciągle z ta samą wodą, jedyne straty jakie występują w obiegu to straty na maszynie oraz przez odparowanie. Poziom chłodziwa jest monitorowany poprzez czujniki poziomu, znajdujące się w zbiorniku cyrkulacyjnym. W przypadku osiągnięcia poziomu minimalnego następuje automatyczne uzupełnienie systemu samą wodą lub poprzez inżekcyjny dozownik,

mieszaniną wody i koncentratu do chłodziwa. W systemach, w których tylko część chłodziwa podlega oczyszczaniu woda kierowana z maszyn jest rozdzielana: część wody podlega flokulacji część wraca do zbiornika cyrkulacyjne-go. Aby zapewnić ciągłość w dozowaniu chłodziwa do maszyn, pompy pracują w układzie równoległym i zawsze jedna pompa jest w rezerwie. Standardowo układ jest wyposażany w dwie pompy.

filtry do odsączania szlamu

SELUTOR prezentuje trzy sposoby filtrowania i osuszania szlamu zależnie od ilości odbieranego osadu oraz czasu w którym musi być odebrany.

1. FILTRY WORKOWE

Pojemność filtra workowego wynosi 20 kg osadu.

Odsączanie szlamu następuje grawitacyjnie. Czas odsączenia szlamu poprzez filtr workowy wynosi około 3 godzin. Czas ten limituje wykorzystanie te-

go systemu dla instalacji, w których musimy odebrać większe ilości szlamu. Opróżnianie kosza, w którym znajduje się filtr workowy odbywa się manualnie. Przy prawidłowej eksploatacji filtr workowy może być użyty kilkakrotnie.

Szlam odpompowany do filtrów musi być osuszony.

2.FILTR GRAWITACYJNY

Zdolność odsączania filtra około 20 kg/h Szlam jest odpompowany ze zbiornika sedymentacyjnego na filtr taśmowy. Szlam odsączany jest grawitacyjnie.

Wspomaganie próżniowe stosowane jest w przypadku filtrowania większych ilości szlamu. Osad jest po osuszeniu transportowany do zbiornika umieszczonego pod przenośnikiem. W tym przypadku przerwy pomiędzy jednym i drugim cyklem filtrowania muszą być nie mniejsze niż 0,5 godziny. Maksymalna wielkość osadu dla jednego cyklu odsączania nie może być większa niż 10 kg.

3.FILTR PRÓŻNIOWY

Zdolność odsączania filtra około 60 kg/ h. Szlam jest odpompowany ze zbiornika sedymentacyjnego na filtr taśmowy. Odsączany jest próżniowo (-0,8 bar). Pod taśmą przenośnika znajdują się 2 komory próżniowe. Osad po osuszeniu transportowany jest do zbiornika umieszczonego pod przenośnikiem. Zależnie od rozmiarów wydajność filtra próżniowego może wynosić 35 kg/h, 45 kg/h lub 60 kg/h. Taśma filtracyjna jest wykonana ze specjalnego nie-plecionego materiału.

Stanisław Witek

MC DIAM

* Patrz również:

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 2, Andrzej Stryjecki, Świat Szkła 12/2007

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 1, Andrzej Stryjecki, Świat Szkła 9/2007

- Gospodarka wodno-ściekowa w hutach szkła, Marcin Mrozicki, Świat Szkła 12/2007

- Obiegi zamknięte chłodziwa w instalacjach szlifierskich, Stanisław Witek, Świat Szkla 5/2005

- Specjalista od separatorów odśrodkowych, Świat Szkla - portal

- Specjalistyczne separatory odśrodkowe, Świat Szkla - portal

więcej informacji: Świat Szkla 5/2005