Obróbka szkła płaskiego podlega operacjom: frezowania, wiercenia, szlifowania, cięcia, grawerowania itp. Nazewnictwo poszczególnych procesów zostało zaczerpnięte z obróbki innych materiałów jak metal, drewno.

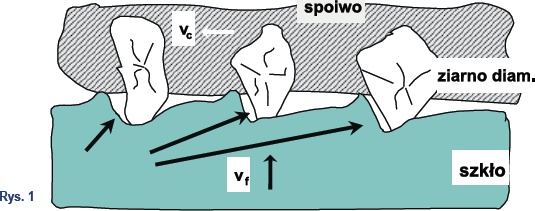

Jednak przy bliższym poznaniu procesów obróbki stwierdzamy że podstawową operacją jest szlifowanie. Obrazowo proces szlifowania polega na wyrywaniu cząsteczek szkła za pomocą ziaren diamentu (lub też ziaren innych materiałów, jak elektrokorundu lub karborundu). Wyrywanie ziaren to również proces niszczenie wiązań międzykrystalicznych.

Podczas szlifowania mamy do czynienia z procesem tarcia. Podczas tarcia wytwarzana jest temperatura, której wartość chwilowa wynosi 1230oC. Czynnikiem odbierającym ciepło w sposób skuteczny jest woda . Właściwości fizyczne wody pozwalają jej odebrać ciepło powstające w procesie szlifowania do wartości 1000oC.

Celem poprawy skuteczności chłodzenia, a głównie celem poprawy właściwości fizycznych wody jako chłodziwa szlifierskiego, mają zastosowanie koncentraty do chłodziw.

Wysoka efektywność szlifowania jest możliwa do uzyskania dzięki optymalizacji procesu.

Optymalne chłodzenie to taki sposób przygotowania raz dozowania chłodziwa aby jego efektywność była najwyższa.

Optymalizacja parametrów procesu szlifowania pozwala na:

1 – zwiększenie żywotności narzędzi diamentowych,

2 – znaczną redukcję częstotliwości ostrzenia,

3 – zwiększenie prędkość szlifowania,

4 – poprawę skuteczności chłodzenia,

5 – redukcji sił tarcia,

6 – chemiczno-fizyczną modyfikację powierzchni szkła,

7 – szybkiego odprowadzania drobinek szkła z obszaru roboczego.

Koncentraty do chłodziw dają takie możliwości. Liderem europejskim w produkcji tych substancji jest firma AACHENER CHEMISCHE WERKE z Niemiec.

Oferowane koncentraty do chłodziw są w pełni syntetyczne i nie stanowią zagrożenia dla środowiska naturalnego. Są tak skomponowane aby zapewnić pełną optymalizację procesu szlifowania.

Zwiększenie żywotności narzędzi

Koncentraty dodawane do wody chłodzącej pozwalają na zmniejszenie napięć powierzchniowych wody, a co za tym idzie, wzrost właściwości penetracyjnych.

Woda z dodatkami jest bardziej skuteczna w odbieraniu ciepła występującego podczas procesu szlifowania. Właściwe i skuteczne chłodzenie narzędzia to zmniejszenie częstotliwości odpadania ziaren diamentowych związanych w spoiwie. Wysoka temperatura powstająca w trakcie tarcia ziaren diamentowych o szkło może, przy małej skuteczności chłodzenia, powodować miejscowe przegrzania. Ma to negatywny wpływ zarówno na odpadanie ziaren diamentowych, jak też na występowanie mikropęknięć na krawędzi szkła.

Redukcja częstotliwości „ostrzenia”

Ostrzenie narzędzia diamentowego polega na odtworzeniu struktury na powierzchni roboczej narzędzia. W trakcie procesu szlifowania, szczególnie przy nieskutecznym  chłodzeniu, występuje zjawisko miejscowych nadtopień spoiwa, co skutkuje zakryciem ziarna diamentowego przez warstwę metalu. Finalnie zmniejsza się ilość ziaren diamentowych biorących udział w procesie skrawania. Wtedy zmuszeni jesteśmy zeszlifować warstwę spoiwa aby uzyskać otworzenie wszystkich ziaren diamentu.

chłodzeniu, występuje zjawisko miejscowych nadtopień spoiwa, co skutkuje zakryciem ziarna diamentowego przez warstwę metalu. Finalnie zmniejsza się ilość ziaren diamentowych biorących udział w procesie skrawania. Wtedy zmuszeni jesteśmy zeszlifować warstwę spoiwa aby uzyskać otworzenie wszystkich ziaren diamentu.

W przypadku skutecznego chłodzenia, ciepło odprowadzane jest przez chłodziwo lepiej, co przynosi zmniejszenie ilości ostrzeń. A to z kolei oznacza dłuższy czas wykorzystania narzędzia.

Zwiększenie prędkości szlifowania

Poprzez utrzymanie powierzchni roboczej narzędzia diamentowego w dobrej kondycji uzyskujemy możliwość zwiększenia prędkości posuwu obrabianego szkła w stosunku do narzędzia.

Poprawa skuteczności chłodzenia

Skuteczność chłodzenia uzyskujemy poprzez zastosowanie koncentratów do chłodziw.

Dają one efekt „rozbicia” cząstek wody na mniejsze cząsteczki, co zwiększa ich skuteczność penetracji obszaru styku narzędzia ze szkłem. Uzyskujemy to poprzez zastosowanie substancji powierzchniowo–czynnych, które redukują napięcia powierzchniowe.

Redukcja sił tarcia

Koncentraty do chłodziw zawierają również substancje smarujące, które tworzą dodatkowy film pomiędzy narzędziem a obrabianym szkłem. Daje to efekt redukcji sił tarcia, a tym samym redukuje wartości temperatury występujące w procesie.

Chemiczno-fizyczna modyfikacja powierzchni szkła

Przy użyciu zwykłej wody jako chłodziwa wyrywanie cząstek szkła jest głębokie.

Powstają głębokie kratery z wewnętrznymi mikropęknięciami.

Poprzez zastosowanie specjalnych substancji możemy spowodować tzw. „rozluźnienie” wiązań międzyjonowych, co w efekcie powoduje „płytkie” (łuskowe) wyrywanie cząstek szkła. Ostatecznie otrzymujemy efekt usuwania cieńszej warstwy szkła.

Szybkie odprowadzenie drobinek szkła z obszaru roboczego

Jak wiemy, rola chłodziwa to również odprowadzenie cząsteczek szkła z obszaru szlifowania.

Jeżeli chłodziwo jest w stanie ciągle penetrować obszar roboczy ma możliwość skutecznego usuwania cząstek szkła.

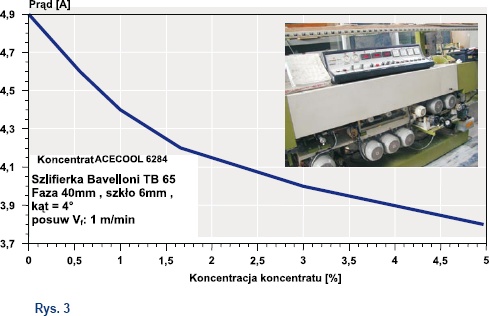

Bardzo skutecznym sposobem sprawdzenia skuteczności procesu szlifowania jest obserwacja natężenia prądu w obwodzie silników napędzających wrzeciona szlifierskie.

Przy mało efektywnym chłodzeniu natężenie prądu wzrasta. Świadczy to o wzroście oporów szlifowania, a tym samym o małej skuteczności procesu. Zastosowanie koncentratów uszlachetniających chłodziwo pozwala na znaczną redukcję natężenia prądu.

Poniżej wykres obciążenia prądowego wrzecion zależnie od stężenia koncentratu w chłodziwie. Testy przeprowadzono na szlifierce fazującej, model TB 65, BAVeLLONI.

Faza o szerokości 40 mm, szkło o grubości 6 mm, kąt pochylenia fazy 4*.

Dodatek koncentratu typ ACECOOL6284 w stężeniu w wodzie powyżej 3% znacznie obniża obciążenie wrzecion.

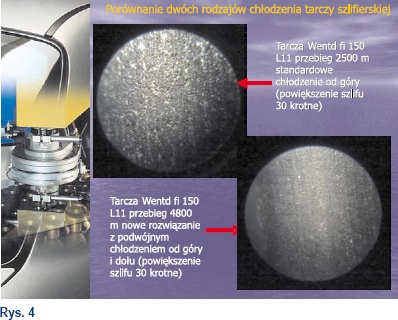

W trakcie przeprowadzania testów szlifowania na szlifierkach BYSTrONIC mieliśmy możliwość obserwacji powierzchni krawędzi szkła przy skutecznym chłodzeniu ściernic diamentowych jak też przy mało skutecznym chłodzeniu.

Zdjęcia poniżej zostały wykonane przy 30x powiększeniu powierzchni.

Testy szlifowania przeprowadzono przy użyciu ściernicy diamentowej, obwodowej.

Dodatkowo zastosowano zmodyfikowany system chłodzenia ściernicy. Modyfikacja polegała na podawaniu chłodziwa z obydwu stron gardzieli. Taki system daje dodatkowe efekty w postaci wzrostu żywotności ściernicy. Potwierdza to tezę, że jakość chłodziwa oraz sposób jego dozowania ma bardzo istotny wpływ na efektywność procesu. Powoduje wydłużenie przebiegu ściernic diamentowych.

Firma AACHENER CHEMISCHE WERKE produkuje kilka rodzajów koncentratów do chłodziw. Najbardziej popularnymi są: ACECOOL 5679 i ACECOOL 6284.

W powszechnym użytku jest koncentrat ACECOOL 5679. Posiada on następujące właściwości:

1. Wygląd: zielony fluorescencyjny płyn;

2. Skład chemiczny: mieszanina substancji powierzchniowo czynnych oraz środków kondensacyjnych;

3. Ogólne właściwości:

- rozpuszczalność – tworzy mieszaninę z wodą

- reakcja roztworu – lekko alkaliczna

- zalecane stężenie w wodzie – od 2 do 5%

Koncentraty są dostępne w opakowaniach:

- pojemnik plastikowy – 20 kg

- beczka metalowa – 220 kg

Koncentrat do chłodziwa ACECOOL5679:

- nie zawiera oleji mineralnych, metali ciężkich, nitratów, chlorków;

- łatwo rozpuszcza się w wodzie i jest łagodny dla skóry;

- zabezpiecza zbiornik, maszynę i narzędzia diamentowe przed korozją,

- posiada bardzo dobre właściwości zwilżające, skutecznie chłodzi narzędzia diamentowe.

Efektywność procesu szlifowania jest bardzo istotna z uwagi na znaczną poprawę jakości obrabianych formatek szkła, jak też z uwagi na zmniejszenie zużycia narzędzi diamentowych.

Oczywiście przekłada się to na zmniejszenie nakładów ponoszonych na ich zakup. Ma też duży wpływ na obsługę techniczną maszyn, a także na zmniejszenie zabrudzenia elementów ruchomych maszyn i, co za tym idzie, dłuższą ich pracę.

MC DIAM Sp. z o.o.

patrz też:

- Rozkrój szkła - spotkanie nauki i sztuki , Stanisław Witek, Świat Szkła 9/2012

- Oleje stosowane w procesie rozkroju szkła , Michael Emonds, Świat Szkła 6/2010

- Efektywność procesu krojenia szkła płaskiego , Stanisław Witek, Świat Szkła 9/2009

- Chłodzenie a proces szlifowania szkła , Stanisław Witek, Świat Szkła 12/2008

- Obiegi zamknięte chłodziwa w instalacjach szlifierskich , Stanisław Witek, Świat Szkła 5/2005

- Rola chłodziw w procesie obróbki szkła , Stanisław Witek, Świat Szkła 7-8/2004