Fot. 3. Profesjonalny zespół chemików pod kierunkiem prof. Zygmunta Wirpszy, uznanego specjalisty w zakresie technologii chemicznej, nadzoruje bieżącą produkcję i opracowuje receptury nowych produktów. Na zdjęciu widzimy liderów zespołu, Wojciecha Przybylskiego i Stanisława Zarzeckiego.

Większość firm używa w produkcji składniki zawierające rtęć, ponieważ gwarantują szybsze reagowanie składników. Firmie eco in udało się opracować technologię bez rtęci dającą jednocześnie szybkość reakcji porównywalną z masami posiadającymi katalizatory rtęciowe. Organiczne związki rtęci są wysoce toksyczne i niebezpieczne dla organizmu człowieka. Dlatego też wyroby zawierające rtęć są stopniowo wycofywane z krajów Unii Europejskiej. Proponując wyroby bez rtęci firma eco in znajduje się w awangardzie tych zmian.

Niektórzy odbiorcy z krajów „uświadomionych” ekologicznie zwracają już na to uwagę – szczególnie kraje skandynawskie, czy kraje Beneluxu. Zdaniem przedstawiciela eco in konkurenci nie wdrożyli do powszechnej produkcji mas do szyb zespolonych nie zawierających rtęci.

Niektórzy producenci szyb zespolonych mogą nie wiedzieć, że stosują wyroby zawierające rtęć (nie wszyscy producenci mas poliuretanowych o tym informują) – poddali się bowiem certyfikacji zgodnej z ISO 14001 potwierdzającej utrzymywanie działalności przyjaznej środowisku – a (być może nieświadomie) używają wyroby zawierające rtęć.

Wojciech Przybylski dodaje, że eco in podjęło już próby produkcji mas poliuretanowych do szyb zespolonych bez udziału izocyjanianów. Produkcja ta jest obecnie na etapie wszechstronnych badań właściwości takiej masy. W swoich produktach eco wyeliminowało również ftalany (niektóre z nich podejrzewane są o szkodliwe działanie na zdrowie ludzi), stosując plastyfikatory „mało migrujące” (czyli nie oddziałowujące na sąsiadujące z nimi składniki szyby czy okna) i ekologiczne (mające nawet dopuszczenie do kontaktu z żywnością).

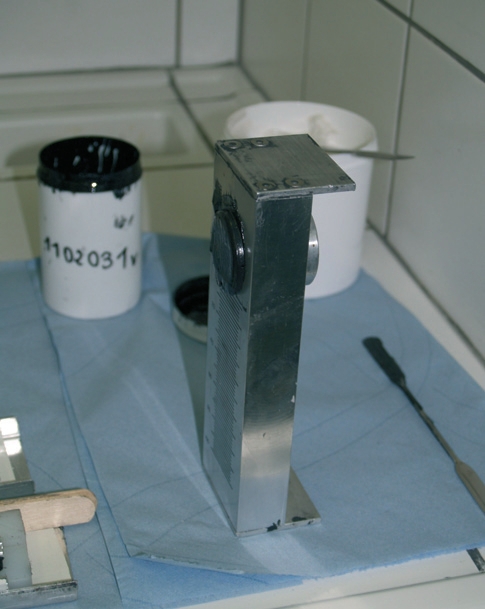

Fot. 4. Komora klimatyczna do badania właściwości szyb wg EN 1279-2. Badania nowych produktów, w których masa uszczelniająca zachowuje biały kolor.

Po dodaniu barwników masa może mieć dowolną barwę (zamiast obecnie stosowanej czarnej). Sprawdzane są własności nowej masy, bez dodatku sadzy, która obecnie służy nie tylko jako barwnik, ale również poprawia własności uszczelnienia: odporność na UV i na przenikanie wilgoci.

Masa poliuretanowa może służyć nie tylko do produkcji szyb zespolonych, ale również do wklejania tych szyb w ramy okienne, wtedy kolor masy może być także ważny. Laboratorium nie jest akredytowane, ale jest w stanie wykonać pełne badania wg normy EN 1279-2, również dla klientów, którzy chcą sprawdzić jakość wykonanych przez siebie szyb zespolonych z zastosowaniem mas eco pur.

Eco pur spełnia wszystkie parametry wyznaczone przez normy związane z wytwarzaniem szyb zespolonych, a w szczególności normy europejskie EN 1279-2, 3, 4.

Badania przepuszczalności pary wodnej i dyfuzji gazów wg normy EN 1279-4 wykonywane są w laboratorium zewnętrznym. Wartości te są nie większe niż: MVTR (przepuszczalność pary wodnej): 3,75 g/m2/24 h (EN 1279-4), GPRa dyfuzja gazów (argon): 0,0041 g/m2/h (EN 1279-4).

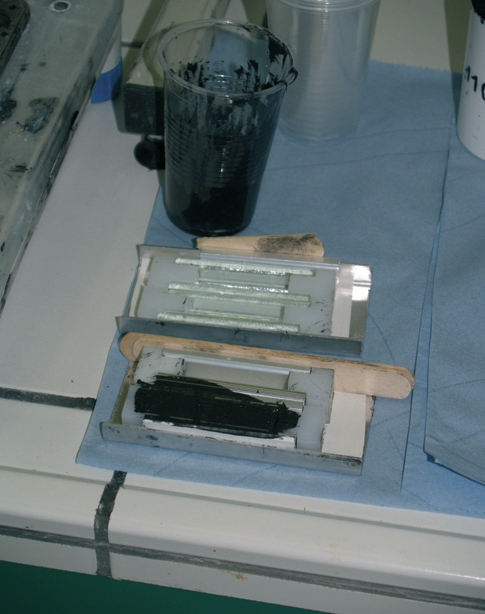

Fot. 5. Pakowanie składnika A w stalowe beczki pojemności 200 litrów z workiem typu inliner (puste odbierane od klienta), składnik B pakowany jest w beczki pojemności 20 litrów. Składnik A ma kolor biały, składnik B kolor czarny, mieszanina A+B – kolor czarny. Składniki A+B mieszane są objętościowo w stosunku 100:10 (+/- 10%).

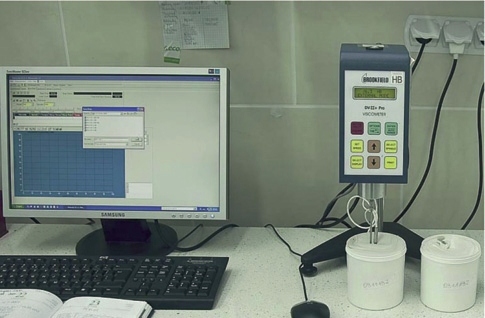

Fot. 6. Lepkość masy może być dostosowywana do wymagań klienta, w zależności od tego, czy nakładane jest urządzeniem obsługiwanym ręcznie czy linią automatyczną (masa powinna łatwo przetłaczać się przez przewody napełniarki, ale jednocześnie nie może być zbyt rzadka).

Lepkość masy zależy również od warunków, jakie panują na hali produkcyjnej (głównie temperatury). Badaniu podlega składnik A stanowiący główną zawartość gotowej masy. Badanie pokazuje również własności tiksotropowe masy.

Fot. 7. Badania starzeniowe w 40°C, stosowane przy opracowywaniu nowych receptur, czyli mas z nowymi polimerami. Przyspieszone testy starzeniowe sprawdzają trwałość mas – a szczególnie głównego składnika A – czy, np., produkt się nie rozwarstwia w czasie składowania.

Firma zapewnia, że eco pur może być składowany przez okres 6 miesięcy w suchych miejscach i temperaturze pomiędzy 15°C a 30°C. Składnik B jest wrażliwy na wilgoć, dlatego opakowania należy otwierać bezpośrednio przed użyciem i chronić przed dostępem wilgoci.

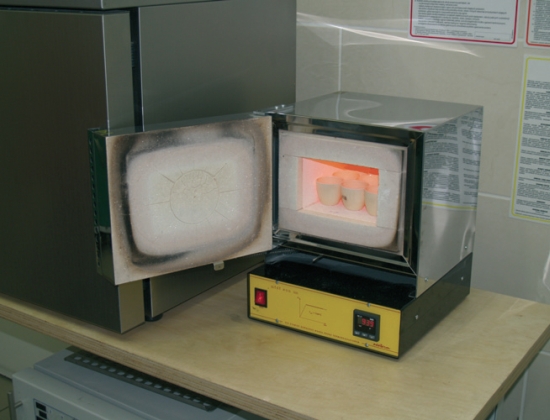

Fot. 8. Wyprażanie sita molekularnego do badań sprawdzających, ile wilgoci sito pochłonęło podczas badań wg EN 1279-2.

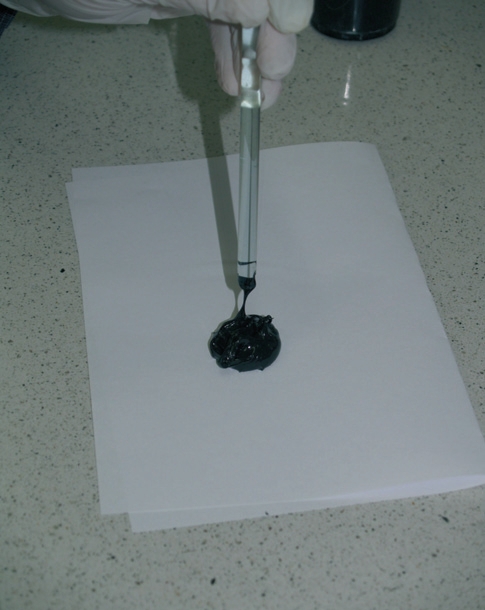

Fot. 9, 10. Badanie czasu obróbki – test pyłosuchości (tack free – pot life) (fot. 9) i test wyciągania nitek (fot. 10). Badania informują, ile czasu ma producent na obróbkę masy po zmieszaniu – czy masa szybciej wiąże, czy wolniej, a także, ile czasu ma na ewentualne przerwy produkcyjne, w ciągu jakiego czasu musi przepłukać urządzenie, aby masa nie stężała (po zmieszaniu) wewnątrz przewodów. Czas obróbki w warunkach produkcyjnych zawiera się w granicach: 20-40 min (zależnie od temperatury), czas żelowania (zamknięcia): 3-5 h (zależnie od temperatury).

Fot. 11. Badanie lejności (test Boeinga) – sprawdzanie własności tiksotropowych, czyli czy masa po zmieszaniu składników A i B nie będzie spływała z pionowych krawędzi. W teście Boeinga dopuszczalne jest maks. 2 mm przesunięcia w ciągu 10 min.

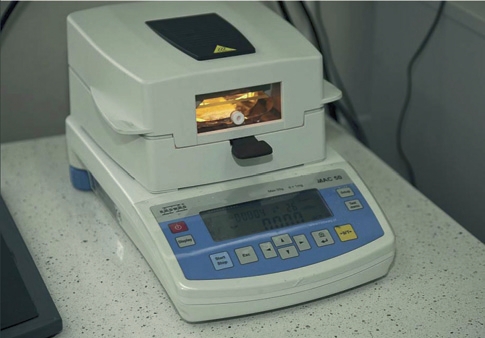

Fot. 12. Badanie zawartości wody w napełniaczach. Surowce do składnika A – polimery i plastyfikatory – pochodzą od uznanych producentów, więc jakość ich jest gwarantowana. Badana jest natomiast jakość napełniaczy (szczególnie ich wilgotność) i absorbenty wilgoci, sprawdzana jest też reaktywność izocyjanianów (główna część składnika B) – produkt ten też pochodzi od sprawdzonych dostawców, ale jest wrażliwy na wpływ otoczenia (temperatura, wilgoć).

Fot. 13. Pomiar twardości wg EN 1279-6. Masę charakteryzuje twardość Shore-A: po 24 h 38-52, po 14 dniach <65.

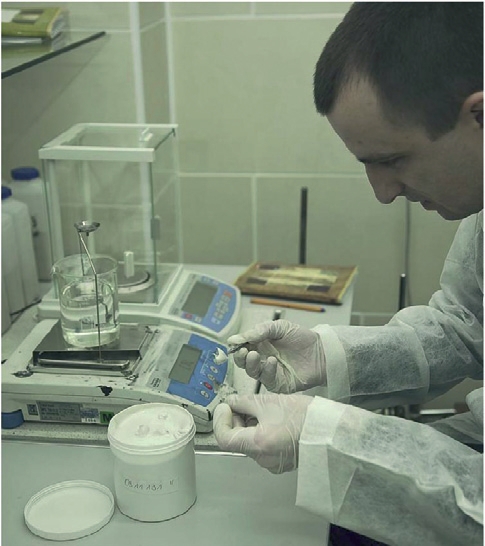

Fot. 14. Określanie gęstości składników. Wartość gęstości powinna być zawarta w granicach: składnik A – 1,70 g/cm3 (+/- 0,03 g/cm3), składnik B – 1,12 g/cm3 (+/- 0,03 g/cm3).

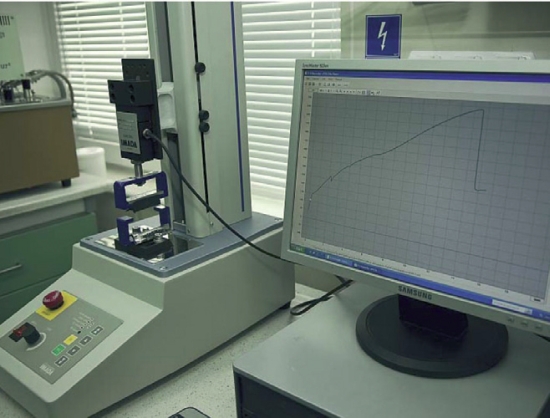

Fot. 15. Badania wytrzymałości adhezyjnej (przyczepności do szkła i aluminium) i kohezyjnej (wytrzymałość masy na rozrywanie) wg EN 1279-6 na elektronicznej maszynie zrywającej.

Fot. 16. Dwie linie produkcyjne zlokalizowane w zakładzie w Czerwinie to łączna wydajność w systemie dwuzmianowym 7,5 mln l/rok. W okresie zimowego zastoju pozwala to zapełnić magazyn, w trakcie sezonu zawsze wystarcza na zaspokojenie zamówień wszystkich klientów. Firma rozważa możliwości zwiększenia wydajności zakładu.

opracował: K.Z.

| Eco pur – masa uszczelniająca do szyb zespolonych Masa uszczelniająca eco pur jest dwuskładnikowym poliuretanem, opracowanym specjalnie na potrzeby produkcji szyb zespolonych. Dzięki zastosowaniu innowacyjnego układu katalitycznego, eco pur nie zawiera toksycznej rtęci. Deficytowy PolyBD został zastąpiony alternatywnym układem polimerowym. Optymalne właściwości reologiczne masy pozwalają na ciągłe i dokładne dozowanie składników. Eco pur utwardza się katalitycznie w ciągu kilku godzin. Utwardzone szczeliwo osiąga doskonałą wytrzymałość oraz przyczepność do powierzchni aluminium, szkła oraz stali ocynkowanej. Skład surowcowy eco pur zapewnia bardzo dobrą ochronę wnętrza szyby przed penetracją wilgoci oraz dyfuzją gazów przez szczeliwo. Zastosowanie: eco pur jako szczeliwo wtórne używane jest do wytwarzania szyb zespolonych jedno- lub wielokomorowych. Niska lepkość masy zapewnia optymalne parametry pracy zarówno na automatach, jak i na maszynach do ręcznego nakładania masy. |

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 3/2011