Poniżej, w ślad za pracą Entwicklung hybrider Stahl-Glas-Träger [1], Część 1 naświetlono nowy typ konstrukcji stalowo-szklanej, gdzie szkło – obok stali – jest równorzędnym materiałem konstrukcyjnym. W pewnym sensie tekst poniższy nawiązuje też do spostrzeżeń autora zawartych w jego wcześniejszej pracy Miejsce nauki w inżynierii szkła i konstrukcji szklanych [2], [3] i [4].

Coraz większe wymagania stawiane budowlom pod względem ich otwarcia i przejrzystości są przyczyną intensywnego rozwoju elementów ze szkła – w szczególności co się tyczy ich nośności konstrukcyjnej.

Zaznaczył się obecnie duży postęp w dziedzinie hybrydowych dźwigarów ze stali i szkła, gdzie smukłe pasy stalowe łączone są klejem z równie smukłymi szklanymi środnikami, dając w wyniku klasyczny przekrój dwuteowy.

Zaletą liniowego sklejenia obu tych materiałów jest ich wzajemna, równomierna współpraca. Konstrukcyjna sprawność powstałego przekroju zależy od doboru kleju oraz od przyjętej geometrii (kształtu) samego połączenia. Stosowne wymiarowanie musi uwzględniać niekorzystny fakt starzenia się kleju w czasie eksploatacji konstrukcji, a więc – trwałość połączenia.

Przykładem obecnej tendencji ku transparentności budowli mogą być konstrukcje wielkopowierzchniowych szklanych fasad, jedno- i dwupłaszczowych (rys. 1).

Dla urzeczywistnienia, na równych prawach, ekonomicznego i estetycznego zastosowania stali i szkła w konstrukcjach budowlanych, podjęty został program badawczy INNOGLAST [5], mający na celu wytworzenie właśnie skutecznie działających dźwigarów hybrydowych ze stali i szkła (rys. 2).

Celem zapewnienia dobrej jakości przemysłowego wytwarzania takich dźwigarów, w szczególności w zakresie prawidłowego sklejenia stalowych pasów i szklanego środnika przekroju dwuteowego, położono duży nacisk na kontrolę całego tego procesu – od sposobu magazynowania elementów konstrukcyjnych, poprzez przygotowanie ich powierzchni styku dla połączenia, do obróbki złącza po jego sklejeniu.

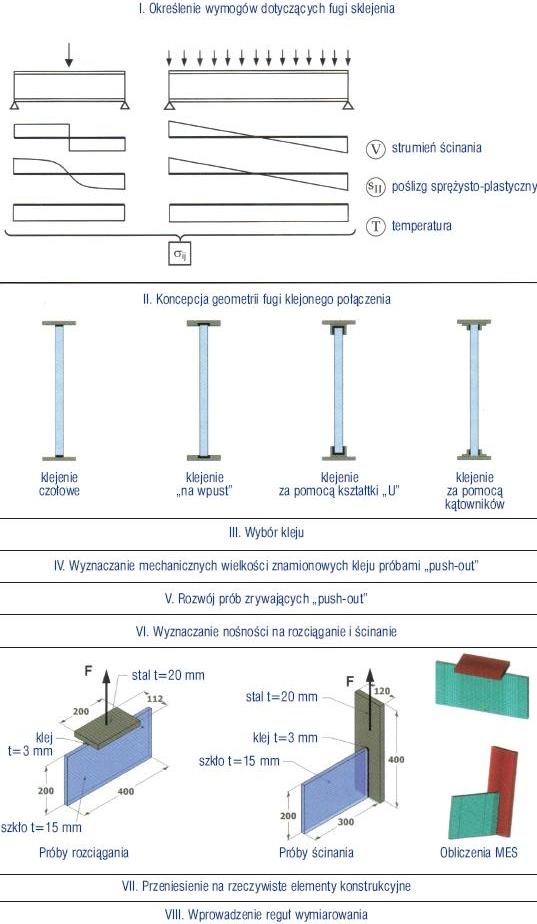

Dla usystematyzowania badań dotyczących nośności omawianych tu dźwigarów hybrydowych, opracowano specjalny sposób postępowania, określony w tabeli 1. Szczególnym celem tych badań było rozpoznanie powstającego w sklejeniu wzajemnego poślizgu łączonych elementów i odkształcalności w materiale kleju (tabela 1, I). Na tej podstawie dokonano doboru odpowiednich klejów, ustalając ich mechaniczne własności (tabela 1, IIIV) i wykonując przynależne próby nośności (tabela 1, V-VII). W rezultacie tych działań można było sformułować propozycje dotyczące bezpiecznego wymiarowania.

Przed ustaleniem wymogów dotyczących fugi sklejenia stali i szkła trzeba określić typ połączenia klejonego według pewnych jego kategorii. Najogólniej dzieli się takie połączenia na ciągłe i nieciągłe (odcinkowe, punktowe, itp.) Podczas gdy połączenia ciągłe wykazują zwyżki nośności, połączenia nieciągłe mają niekorzystne właściwości kruche. W tym obszarze dokonano wielu porównawczych prób wytrzymałościowych.

Rys. 1. Strukturalnie sklejona fasada ze szkła Muzeum Żydowskiego w Berlinie

Rys. 2. Zwiększenie przejrzystości stalowo-szklanej fasady za pomocą dźwigarów hybrydowych

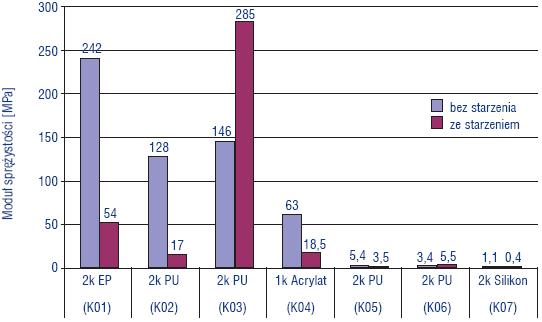

Rys. 3. Zmiany modułów sprężystości klejów po sześciotygodniowej kąpieli w wodzie

W próbach z klejami nisko i średnio uszlachetnionymi stosowano stal klasy S 235, a dla klejów wysoko szlachetnych (np. – żywic epoksydowych) – stal S 355. Wszystkie stalowe powierzchnie łączenia wyczyszczono przed sklejeniem za pomocą natrysku piaskowego.

W drobnych próbach wytrzymałościowych typu „push-out” wykorzystano tafle z pojedynczego szkła bezpiecznego (ESG), natomiast wszystkie próby dotyczące rzeczywistych, wielkowymiarowych elementów konstrukcyjnych, a więc – hybrydowych dwuteowników, przeprowadzono używając bezpiecznego szkła warstwowego (VSG). Wszystkie powierzchnie szkła przeznaczone do sklejenia poddano wcześniej obróbce acetonem.

Istotnymi kryteriami przy wyborze kleju są jego mechaniczne własności klejące, jak też jego trwałość i stabilność ze względu na wpływy temperatury.

Dodatkowe warunki brzegowe wynikają z procesu wytwarzania kleju. Tutaj można wyróżnić jego urabialność, płynność i mechanizm utwardzania.

Zależnie od geometrii fugi (tabela 1, II) należy tak dobrać klej, aby mógł on całkowicie wypełnić fugę, bez pozostawienia pęcherzyków powietrza. Trzeba też uwzględnić zachowanie się kleju pod wpływem promieniowania ultrafioletowego i zwykłych wpływów atmosferycznych.

Tabela 1. Systematyczny sposób postępowania dla wyznaczenia nośności połączeń klejonych

Utwardzona fuga kleju musi ponadto spełniać następujące wymagania statyczno-wytrzymałościowe:

- należycie przenosić siły tnące,

- prowadzić do wyrównania wymiarów wynikających z tolerancji wytwarzania,

- przenosić naprężenia powstające pod wpływem temperatury,

- redukować piki naprężeń powstające w karbach konstrukcyjnych.

Wreszcie, dla każdego kleju należy znaleźć taką grubość fugi, żeby powstająca w niej siła tnąca mogła być przenoszona w sposób optymalny. Wykonane próby wytrzymałościowe doprowadziły do wniosku, że realna zdaje się tu być grubość fugi wynosząca 3 mm.

Na podstawie wszystkich tych rozważań wybrano tu siedem utwardzanych na zimno klejów, prawie wyłącznie dwuskładnikowych:

- jeden wysoce wytrzymały żywiczny klej epoksydowy, mający dobrą stabilność temperaturową – K01;

- cztery kleje poliuretanowe, zróżnicowane według klas wytrzymałościowych – K02, K03, K05 i K06;

- klej akrylowy utwardzający się pod wpływem światła – K04,

oraz – dla porównania –

- klej silikonowy często stosowany w budownictwie – K07.

Odpowiedni dobór kleju pozwolił utworzyć sztywne ustroje konstrukcyjne o wysokich modułach sprężystości, jak też – elastyczne (miękkie), o stosunkowo małych modułach sprężystości.

Ogólnie wyeliminowano kleje o zbyt niewielkich czasach urabiania, małej stabilności temperaturowej i niewielkiej lepkości, jak też kleje o nieodpowiednim mechanizmie utwardzania.

Własności mechaniczne wybranych klejów zostały ustalone stosując drobne próby wytrzymałościowe typu „push-out” (tabela 1, IV) – poprzez:

- wyznaczenie wytrzymałości na rozciąganie, modułu sprężystości E i poprzecznej odkształcalności według normy EN 527;

- zbadanie procesu starzenia się próbek na rozciąganie ze ścinaniem w wyniku sześciotygodniowego zanurzenia w wodzie przy jej temperaturze wynoszącej 60°C;

- wyznaczenie zachowania się możliwego poślizgu przy ścinaniu połączeń – w nawiązaniu do normy EN 13445 przed zapoczątkowaniem procesu przyspieszonego starzenia się i po jego zakończeniu;

- określenie zachowania się próbek w warunkach działania temperatury – za pomocą analizy DSC (Differential-Scanning-Calorimetry).

Wyniki tych badań pokazane są na rys. 3 i w tabeli 2. Można spostrzec, że negatywny wpływ starzenia pojawia się szczególnie silnie dla wysoce wytrzymałych klejów z żywicy epoksydowej i poliuretanu.

Natomiast w przypadku K02 występuje wyraźnie kruchość kleju. Porównując wszystkie te kleje z popularnym silikonem można jednak przyjąć, że nawet te mocno ulegające starzeniu mają tu swoje pozytywy.

Tabela 2. Mechaniczne wielkości znamionowe badanych klejów – wytrzymałość i odkształcalność

prof. Zbigniew Cywiński

Politechnika Gdańska

Bibliografia

[1] Abel B., Preckwinkel E.: Entwicklung hybrider Stahl-Glas-Träger. „Stahlbau“ 80(2011), 4, 218-225.

[2] Cywiński Z.: Miejsce nauki w inżynierii szkła i konstrukcji szklanych – Część 1. „Świat Szkła” 12/2010, 8-12.

[3] Cywiński Z.: Miejsce nauki w inżynierii szkła i konstrukcji szklanych – Część 2. „Świat Szkła” 1/2011, 6-7, 10.

[4] Cywiński Z.: Miejsce nauki w inżynierii szkła i konstrukcji szklanych – Część 3. „Świat Szkła” 2/2011, 12-13, 18.

[5] Feldman M., et al.: Development of innovative steelglass- structures in respekt to structural and architectural design (INNOGLAST). RFCS Research Project No RFCS-CT-2007-00036, 2007-2010.

Całość artykułu w wydaniu drukowanym i elektronicznym

inne artykuły o podobnej tematyce patrz Serwisy Tematyczne

więcej informacj: Świat Szkła 11/2011