|

Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 1

|

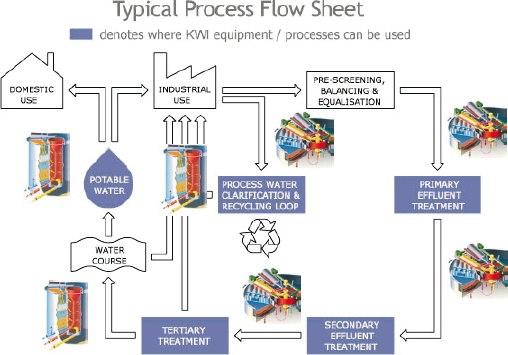

Firma KROFTA WATERS INTERNATIONAL (KWI CORP. AG) jest światowym liderem technologii flotacji rozprężnej (DAF) i producentem wielu rodzajów urządzeń flotacyjnych służących do podczyszczania ścieków przemysłowych, komunalnych, uzdatniania wody świeżej, zagęszczania osadów przemysłowych oraz biologicznych oczyszczalni ścieków dla wielu branż przemysłowych i dla gospodarki komunalnej.

Firma KROFTA WATERS INTERNATIONAL (KWI CORP. AG) jest światowym liderem technologii flotacji rozprężnej (DAF) i producentem wielu rodzajów urządzeń flotacyjnych służących do podczyszczania ścieków przemysłowych, komunalnych, uzdatniania wody świeżej, zagęszczania osadów przemysłowych oraz biologicznych oczyszczalni ścieków dla wielu branż przemysłowych i dla gospodarki komunalnej.

Od ponad pięćdziesięciu lat wyprodukowano i uruchomiono na całym świecie około cztery tysiące różnego rodzaju urządzeń flotacyjnych.

Działania proekologiczne w przemyśle szklarskim

Od wejścia Polski do Unii Europejskiej obowiązuje prawo unijne dotyczące ochrony środowiska i wszystkie nowe inwestycje oraz modernizacje w branży szklarskiej są realizowane zgodnie z przepisami i normami UE.

Polskie firmy mają kilkanaście lat na dostosowanie instalacji technologicznych i ekologicznych, aby spełniały unijne normy ochrony środowiska.

W branży szklarskiej istnieje duża potrzeba modernizacji układów obiegów wodnych, systemów podczyszczania ścieków i zakładowych biologicznych oczyszczalni ścieków, które przez wiele lat nie były dofinansowane i modernizowane.

Od ponad roku firmy muszą posiadać pozwolenie wodnoprawne na wprowadzanie ścieków przemysłowych (w których są zawarte substancje szczególnie szkodliwe dla środowiska wodnego) do kanalizacji.

Często zrzut ścieków do wód powierzchniowych lub kanalizacji wymaga zastosowania zaawansowanych technologii podczyszczania. Ścieki przemysłowe szklarskie są podczyszczane z zastosowaniem takich samych technologii i urządzeń jak ścieki z przetwórstwa metalowego.

Najczęściej stosuje się technologię filtracji, sedymentacji i flotacji lub specjalne procesy chemiczne, podczas których wytrącane są poszczególne substancje stałe ze ścieku.

W przemyśle szklarskim są zamykane obiegi wodne, zmniejsza się zużycie wody w procesach produkcyjnych i towarzyszących, przez co maleje ilość ścieków.

Separatory oleju zbierają zanieczyszczenia olejowe (emulsje, oleje mineralne, smary) wody chłodzącej i zawracają wodę do obiegu chłodniczego. Pozwala to na całkowite zlikwidowanie zrzutu ścieków pochłodniczych i ograniczenie zużycia wody.

Ścieki przy produkcji i przetwórstwie szkła powstają z mycia urządzeń do mieszania i dozowania, form, linii transportowych i z procesów wytrawiania chemicznego.

Najczęściej ścieki zawierają dużo sedymentującej zawiesiny (drobinki szkła) oraz zanieczyszczenia mechaniczne, oleje i tłuszcze, składniki nieorganiczne i inne pierwiastki (m.in. arsen, beryl, fluor, kadm, kobalt, miedź, nikiel, ołów, srebro).

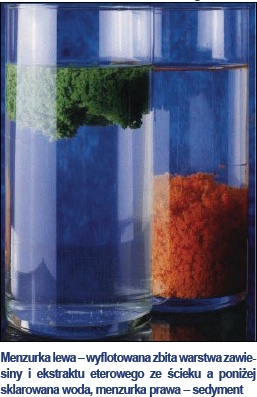

Podczas obróbki mechanicznej (cięcie, szlifowanie, polerowanie) do ścieku przechodzi pył szklany i ścier z tarcz tnących. Zawiesiny ciężkie (gęstość powyżej 7 kg/dm3) można łatwo oddzielać przez technologię sedymentacji.

Z procesów technologicznych do ścieku przechodzą także oleje i emulsje wodno-olejowe pochodzące z powierzchni materiałów ciętych, substancji chłodzących, smarów, a przez stosowanie obiegów zamkniętych wzrasta ich stężenie.

Bardzo często w celu oddzielenia ekstraktu eterowego ze ścieku stosuje się technologię flotacji, separatory oleju, urządzenia rozdzielające emulsje (metody chemiczne, absorbcyjne, ultrafiltracja).

Kwasy technologiczne są neutralizowane chemicznie (mleko wapienne). Ścieki zawierające ołów są neutralizowane chemicznie, następnie ołów jest wytrącany mechanicznie przez sedymentację lub filtrację.

Systemy KROFTA oczyszczania ścieków w branży szklarskiej

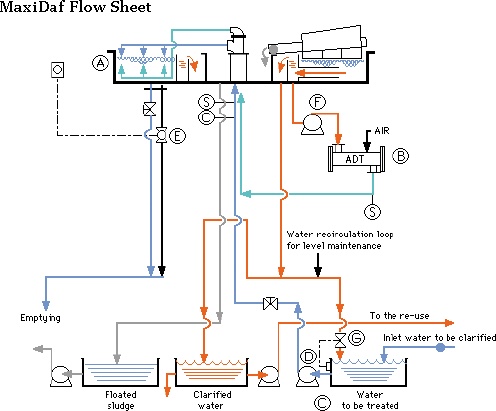

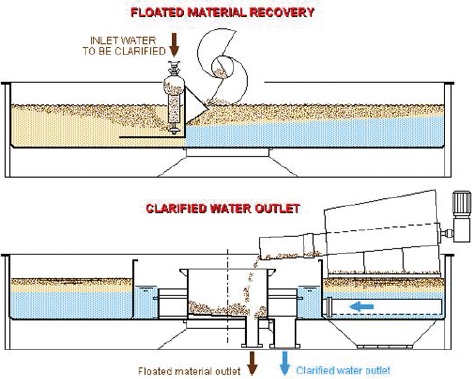

Technologia flotacji rozprężnej DAF (Dissolved Air Flotation), jako dynamiczna metoda rozdziału faz, jest stosowana w procesach oddzielania zawiesiny od wody sklarowanej w podczyszczanym ścieku.

Separuje małe i nie opadające zawiesiny i zapewnia wysoką klarowność oczyszczonej wody. Sedymentacyjne osadniki wtórne można zastąpić flotacją ciśnieniową.

Proces flotacji zapewnia ok. 10 razy większą wydajność (15 m3/m2/h) i gęstość szlamu (ok. 5%) od sedymentacji (do 1,5 m3/m2/h i 0,5%). Flotacja jako technologia mechanicznego podczyszczania ścieków redukuje głównie zawiesinę i ekstrakt eterowy, a dodatkowo, przez duże napowietrzenie ścieków, są redukowane ładunki BZT5 i ChZT w 30-70%.

Proces flotacji jest dodatkowo wspomagany poprzez chemię: flokulanty (polielektrolity) w dawce 0,5-2 ppm oraz koagulanty w dawce 50-200 ppm (1 ppm = 1 g chemii/m3 ścieku).

Urządzenia flotacyjne DAF są bardzo wydajne i zajmują mało miejsca. Nie wymagają prowadzenia robót budowlanych, tylko mechaniczno-montażowe, dlatego czas montażu i uruchomienia jest krótki.

Pracują niezawodnie i utrzymują założone parametry procesu oczyszczania oraz są tanie i proste w eksploatacji. Zastosowanie urządzeń flotacyjnych przynosi inwestorowi korzyści przy mniejszych nakładach środków względem technologii tradycyjnych, zarówno przy nowych inwestycjach jak i przy modernizacji tradycyjnych (przeciążonych lub źle działających) oczyszczalni ścieków – ścieki mogą spełnić Unijne Normy Ochrony Środowiska.

Oszczędności inwestycyjne:

- dużo niższe nakłady i czas realizacji inwestycji w porównaniu z tradycyjnymi oczyszczalniami sedymentacyjnymi (mniejsza powierzchnia zabudowy, ilość urządzeń, instalacji i osprzętu, wyeliminowanie robót ziemnych i budowlanych)

– przy takiej samej lub większej wydajności, szybki, prosty mechaniczny montaż;

- mała powierzchnia zabudowy i możliwość pracy na zewnątrz budynku, urządzenia można zamontować na: ziemi, dachu, wieży – jedno nad drugim;

- mała masa, obciążenie podłoża z wodą 800 kg/m2 przy wysokości wody ok. 0,4 m;

- kompletna dostawa urządzenia w postaci częściowo zmontowanych podzespołów;

- podłączenie oczyszczalni do linii technologicznej firmy, w celu odciążenia (zakładowej lub komunalnej) przeciążonej biologicznej oczyszczalni ścieków.

Oszczędności eksploatacyjne:

- koszt podczyszczania ścieku ok. 0,3-0,4 zł/m3, niskie koszty eksploatacji;

- mała ilość chemii: 0,5-2 g flokulantu/m3 ścieku (0,5-2 ppm) oraz 50-200 g koagulantu/m3 ścieku (50-200 ppm), koszt chemii około 0,2-0,3 zł/m3 ścieku;

- energia elektryczna 0,1 KWh/m3 ścieku (0,05 zł/m3), woda się nie schładza;

- oszczędność wody we wszystkich fazach procesu technologicznego (zmniejszenie o 80% poboru wody świeżej i odprowadzanych ścieków).

Zalety technologiczne:

-- najskuteczniejsza technologia podczyszczania ścieków oraz uzdatniania wody przez flotację rozprężną (rozdzielenie faz ciecz - ciało stałe), nowoczesne i opatentowane rozwiązania konstrukcyjne, niezawodność działania, wysoka jakość i trwałość urządzeń, które posiadają wszystkie wymagane atesty techniczne i bezpieczeństwa zgodnie z normami Unii Europejskiej;

-- osiąganie bardzo wysokich parametrów oczyszczonego ścieku, oczyszczanie mechaniczne (fizyczno-chemiczne) i oczyszczanie biologiczne;

-- redukcje:

- zawiesiny ogólnej o 95-99% (20 mg/l), a przez urządzenie SANDFLOAT do 5 mg/l,

- ekstraktu eterowego o 95-99% (10 mg/l), a przez duże napowietrzanie redukcja ChZT i BZT5 o około 30-70% (średnio 50%),

- fosforu o około 90%,

- redukcja mętności (NTU) o 75%,

- usuwanie metali ciężkich – Cr;

-- duża konsystencja flotatu (2-5%) – zagęszczanie szlamu;

-- proces oczyszczania przebiega bezzapachowo;

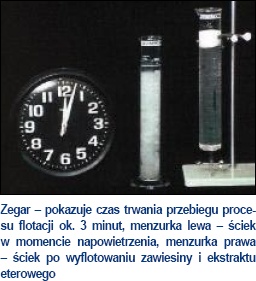

-- krótki czas przebywania ścieków w urządzeniu, czas oczyszczania około 3 min;

-- wydajności oczyszczania wielokrotnie większe w porównaniu z technologią sedymentacji: przepływ 1-2700 m3/h, obciążenie hydrauliczne 10-30 m3/m2h (200 l/m2min), szybkość unoszenia 10-30 m/h, czas zatrzymania kilka minut, zbieralność zawiesiny 6-25 kg/m2h; sterowanie pracą urządzenia przez podłączenie (PLC np. Siemens Simatic) do sieci komputerowej sterowania linii technologicznej lub sterowanie ręczne/automatyczne szafką sterowniczą np. z panelem dotykowym;

-- „zerowa prędkość układu" – znoszenie się prędkości dopływającego ścieku i prędkości obrotowej mostka uspokaja ściek w układzie (brak turbulencji) zwiększając wydajność, jakość i zmniejszając zużycie chemii;

-- standardowe średnice urządzeń 1,8-21,4 m, masy (z wodą) od 2-300 ton;

-- nie zachodzą procesy beztlenowe poprzez ciągłe i intensywne napowietrzanie ścieków i bardzo krótki czas (kilka minut) procesu oczyszczania;

-- dobra sterowalność procesu oczyszczania przy dużych wahaniach dopływu;

-- zastosowanie flotacyjnej oczyszczalni KROFTA ułatwi uzyskać firmie Certyfikat potwierdzający zgodność systemu zarządzania jakością z grupą norm ISO serii 9000 i pozwoli wprowadzić system zarządzania jakością w zakresie ochrony środowiska naturalnego zgodny z normami ISO serii 14000.

Projekty ekologiczne dla firm w branży szklarskiej są realizowane indywidualnie, ponieważ nie ma jednakowych rozwiązań technologicznych dotyczących oczyszczania ścieków.

Projekty ekologiczne dla firm w branży szklarskiej są realizowane indywidualnie, ponieważ nie ma jednakowych rozwiązań technologicznych dotyczących oczyszczania ścieków.

Każda firma ma inny system zaopatrzenia w wodę świeżą, układ technologiczny obiegu wody, urządzenia oczyszczające ścieki i w związku z tym potrzebuje innych rozwiązań dotyczących zamykania obiegów wodnych, podczyszczana ścieków lub uzdatniania wody świeżej.

W zapytaniu ofertowym należy przekazać informacje na temat istniejącego systemu i instalacji technologicznych, powiązań z infrastrukturą miejską, natężenie przepływu ścieku w m3/h i parametry najważniejszych ładunków reprezentacyjnej próbki ścieku na wejściu w mg/l (m.in. zawiesina, BZT5, ChZT, ekstrakt eterowy, metale ciężkie, pH, temperatura) oraz parametry podczyszczonego ścieku (wody sklarowanej).

Przedstawicielem firmy KROFTA w Polsce jest KROFTA POLSKA BIURO BRANŻOWE

Andrzej Stryjecki

KROFTA POLSKA BIURO BRANŻOWE

www.krofta.ch

e-mail:

* Patrz również:

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 2, Andrzej Stryjecki, Świat Szkła 12/2007

- Flotacyjne podczyszczanie ścieków przemysłowych w przemyśle szklarskim. Część 1, Andrzej Stryjecki, Świat Szkła 9/2007

- Gospodarka wodno-ściekowa w hutach szkła, Marcin Mrozicki, Świat Szkła 12/2007

- Obiegi zamknięte chłodziwa w instalacjach szlifierskich, Stanisław Witek, Świat Szkla 5/2005

- Specjalista od separatorów odśrodkowych, Świat Szkla - portal

- Specjalistyczne separatory odśrodkowe, Świat Szkla - portal

inne artykuły autora

- Wycinarki wodne w branży szklarskiej , Andrzej Stryjecki, Świat Szkła 12/2007

- Technologia i urządzenia WATERJET dla branży szklarskiej, Andrzej Stryjecki, Świat Szkła 12/2006 Świat Szkła

- Cięcie szkła strumieniem wody pod bardzo wysokim ciśnieniem , Andrzej Stryjecki, Świat Szkła 1/2006,

więcej informacji: Świat Szkła 9/2007